Холодная сварка является одним из наиболее эффективных и распространенных способов соединения металлических деталей без применения высоких температур и дополнительных крепежных элементов. Однако, при использовании этого метода необходимо учитывать время затвердевания металла, чтобы получить качественное и прочное соединение.

Время затвердевания металла при холодной сварке зависит от множества факторов, таких как тип используемого металла, конструкция свариваемых деталей и условия окружающей среды. Например, алюминий и его сплавы обычно затвердевают за несколько секунд после прекращения давления, в то время как сталь требует более длительного времени для затвердевания.

Для определения оптимального времени затвердевания металла при холодной сварке используются различные методы и технологии. Одним из них является метод контроля температуры и давления, позволяющий точно определить момент затвердевания металла и предотвратить возможные дефекты и деформации. Кроме того, существуют специальные индикаторные краски, которые меняют цвет при достижении определенной температуры, что позволяет оператору контролировать процесс затвердевания металла.

Важно отметить, что неправильное время затвердевания металла может привести к различным проблемам, таким как ослабление соединения и образование трещин. Поэтому, при проведении холодной сварки необходимо тщательно контролировать время затвердевания металла и следовать рекомендациям производителя по использованию конкретных материалов и техник.

В заключение, время затвердевания металла является важным параметром при выполнении холодной сварки. Правильный контроль этого параметра позволяет получить качественное и прочное соединение металлических деталей. При выборе метода и технологии холодной сварки необходимо учитывать тип металла, конструкцию соединяемых деталей и условия окружающей среды. Кроме того, следует придерживаться рекомендаций производителей и использовать специальные инструменты для контроля времени затвердевания металла.

Время затвердевания металла

Время затвердевания металла является важным параметром при проведении процесса холодной сварки. Затвердевание металла происходит в процессе охлаждения и приводит к образованию кристаллической структуры.

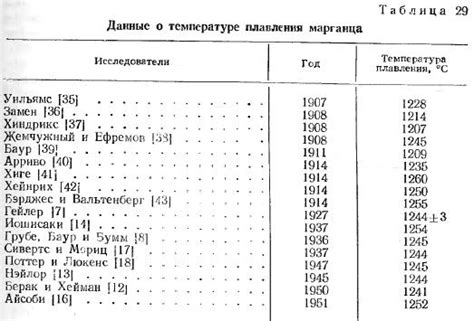

Время затвердевания зависит от ряда факторов, таких как температура окружающей среды, начальная температура металла, его состав и свойства. Разные металлы имеют разное время затвердевания, поэтому необходимо учитывать их особенности при планировании процесса холодной сварки.

Для определения времени затвердевания металла часто используются специальные методы и приборы, такие как термометры и термопары. Они позволяют точно измерить температуру металла и определить момент, когда он полностью затвердел и готов к дальнейшей обработке.

Время затвердевания металла может быть увеличено или уменьшено путем изменения условий охлаждения или добавления специальных присадок. Таким образом, контроль и оптимизация времени затвердевания являются важными задачами в области холодной сварки.

Холодная сварка

Холодная сварка - это процесс соединения металлических деталей, при котором не используется нагрев. В отличие от обычной сварки, при холодной сварке не происходит плавления металла, что позволяет избежать деформации и изменения его структуры.

Холодная сварка применяется для соединения разнообразных металлических поверхностей, включая сталь, алюминий, медь и другие материалы. Она находит свое применение в различных отраслях, включая машиностроение, авиацию, строительство и даже бытовые нужды.

Существует несколько методов холодной сварки, самыми популярными из которых являются механическая сварка, химическая сварка и электрическая сварка. Механическая сварка осуществляется путем сжатия металлических деталей под давлением или с помощью специальных присадочных материалов. Химическая сварка основана на использовании химических веществ, которые взаимодействуют с поверхностью металла и обеспечивают надежное соединение. Электрическая сварка, в свою очередь, осуществляется с помощью электрического тока, который создает высокую температуру в зоне соединения металлов.

Преимущества холодной сварки включают возможность соединения различных металлов без их повреждения, отсутствие необходимости в использовании дополнительных материалов и оборудования, а также возможность проведения работ без особых условий, таких как защита от высокой температуры и вредных испарений.

Факты о затвердевании

Затвердевание металла при холодной сварке - это процесс, в котором металл приобретает твердую структуру после охлаждения. Важно отметить, что время затвердевания зависит от нескольких факторов, таких как тип металла, его толщина и окружающая среда.

Время затвердевания может значительно варьироваться в зависимости от типа металла. Некоторые металлы, такие как алюминий и медь, затвердевают очень быстро, в то время как другие металлы, например, сталь и железо, требуют больше времени для полного затвердевания.

Толщина металла также влияет на время затвердевания. Толстые металлические детали затвердевают медленнее, так как тепло должно пройти через большую площадь. С другой стороны, тонкий металл быстро охлаждается и затвердевает быстрее.

Окружающая среда также может повлиять на время затвердевания металла. Например, при низкой температуре окружающей среды металл будет затвердевать быстрее, тогда как при высоких температурах процесс затвердевания может затянуться.

Для определения времени затвердевания металла часто используются специальные методы и приборы, такие как термометры и теплоизоляционные материалы. Такие исследования помогают улучшить процесс холодной сварки, повысить качество сварных соединений и предотвратить возможные дефекты.

Выводы о времени затвердевания металла при холодной сварке могут быть полезны при планировании и проведении различных инженерных и строительных работ. Понимание этого процесса позволяет проектировать более эффективные и надежные сварные соединения.

Методы определения времени

1. Визуальный метод

Один из самых простых методов определения времени затвердевания металла при холодной сварке - это визуальный метод. Он заключается в наблюдении за изменениями, происходящими в металле в процессе его затвердевания. Обычно этот метод основан на изменении цвета или текстуры металла при охлаждении.

2. Термический метод

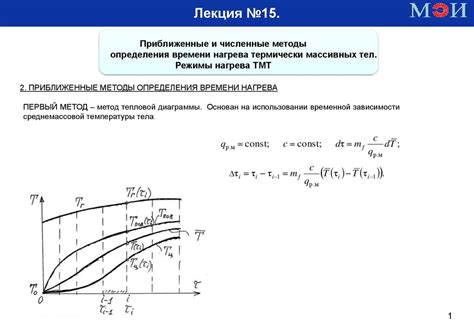

Термический метод определения времени затвердевания металла при холодной сварке основан на использовании термометров или термопар. Они позволяют измерить температуру металла в различных точках и определить момент, когда она достигает необходимого уровня для затвердевания.

3. Электрический метод

Электрический метод определения времени затвердевания металла при холодной сварке основан на изменении электрических характеристик металла в процессе затвердевания. Этот метод позволяет с использованием специальных датчиков определить момент, когда металл перестает быть пластичным и становится твердым.

4. Механический метод

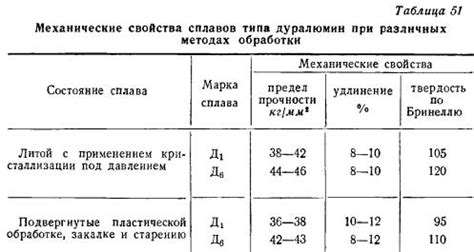

Механический метод определения времени затвердевания металла при холодной сварке основан на измерении механических свойств металла в процессе его затвердевания. Для этого могут использоваться различные приборы, позволяющие измерить напряжение или деформацию металла и определить момент, когда он становится достаточно твердым.

5. Акустический метод

Акустический метод определения времени затвердевания металла при холодной сварке основан на использовании звуковых сигналов, которые возникают в металле в процессе его затвердевания. С помощью специальных датчиков можно измерить время, через которое возникают определенные звуковые импульсы, и тем самым определить момент, когда металл достигает нужной твердости.

6. Оптический метод

Оптический метод определения времени затвердевания металла при холодной сварке основан на использовании оптических приборов, которые позволяют наблюдать за изменениями, происходящими в металле в процессе его затвердевания. С помощью специализированных микроскопов или камер можно определить момент, когда металл становится твердым.

Практическое применение

Знание времени затвердевания металла при холодной сварке имеет ряд практических применений. Во-первых, в процессе проектирования и изготовления сварных конструкций это позволяет выбрать подходящий материал, учитывая его время затвердевания и возможность получить требуемые свойства сварного соединения.

Во-вторых, знание времени затвердевания может быть полезно при проведении дефектоскопии сварных швов. Например, при использовании метода ультразвукового контроля, зная время затвердевания сплава, можно определить оптимальный момент для проведения контроля и получить наиболее надежные результаты.

Кроме того, знание времени затвердевания металла при холодной сварке может быть полезно в научных исследованиях и разработке новых технологий сварки. Позволяя более точно определить характеристики процесса, оно способствует повышению эффективности и качества сварочных работ.

Также, знание времени затвердевания металла при холодной сварке может быть полезно в области контроля качества готовой сварки. Определение момента, когда сварной шов достигнет оптимальной прочности, позволяет точнее определить сроки проведения испытаний и учета возможных деформаций и дефектов в сварном соединении.

Вопрос-ответ

Какую роль играет время затвердевания металла при холодной сварке?

Время затвердевания металла при холодной сварке имеет важное значение. Оно определяет, когда металл достигнет оптимальной прочности и станет готовым к использованию.

Какое время затвердевания металла является наиболее эффективным?

Наиболее эффективным временем затвердевания металла при холодной сварке является тот момент, когда он достигает достаточной прочности для выдерживания нагрузок, при этом не теряя своей пластичности.

Какими факторами может быть зависимо время затвердевания металла?

Время затвердевания металла при холодной сварке может зависеть от различных факторов, таких как температура окружающей среды, состав металла, скорость нагрева и охлаждения.

Какие методы можно использовать, чтобы сократить время затвердевания металла?

Для сокращения времени затвердевания металла при холодной сварке можно применять различные методы, такие как применение специальных добавок, использование инфракрасного нагрева или применение ультразвукового воздействия.