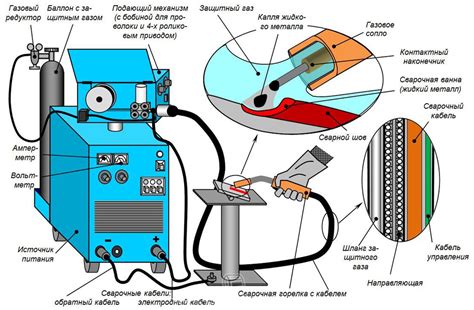

Сварка металла полуавтоматом является одним из наиболее широко используемых и эффективных методов соединения металлических конструкций. Она основана на использовании полуавтоматического сварочного аппарата, который позволяет сварщику автоматически подавать сварочный материал и производить защиту сварочной ванны с помощью инертного газа или флюса.

Процесс сварки металла полуавтоматом включает несколько основных этапов. В первую очередь необходимо подготовить сварочную машину, выбрав правильные параметры сварки в зависимости от свариваемых материалов и толщины. Затем производится подготовка сварочной поверхности, включающая очистку от загрязнений и удаление всех примесей.

В самом процессе сварки металла полуавтоматом сварщик управляет сварочной горелкой и подает сварочный проволоку. Он должен правильно настроить сварочный ток и скорость подачи проволоки, чтобы добиться качественного и прочного соединения. При необходимости также используется защитный газ или флюс, чтобы защитить сварочную зону от окисления и образования шлака.

Основной преимуществом полуавтоматической сварки металла является ее высокая производительность и относительная простота в использовании. Однако для достижения высокого качества сварочного соединения необходимо обладать определенным опытом и умением. Правильная настройка сварочного оборудования и соблюдение технологических процессов – залог успешной сварки металла полуавтоматом.

Начало сварочного процесса: подготовка и установка оборудования

Сварка металла полуавтоматом - это процесс соединения металлических деталей при помощи специального сварочного аппарата, который работает на основе постоянного тока. Перед началом сварочных работ необходимо правильно подготовиться и установить оборудование.

Первым шагом при подготовке к сварке полуавтоматом является выбор подходящего сварочного аппарата. В зависимости от характеристик и размеров деталей, а также от типа используемого металла, выбирается сварочная машина с определенными параметрами и функциональными возможностями.

После выбора сварочной машины следует установить ее на рабочем месте. Для этого необходимо выбрать удобную площадку, где сварщику будет комфортно работать. Установка сварочного аппарата включает в себя его подключение к сети электропитания и присоединение к газовому баллону, если работа производится с использованием инертного газа.

После установки сварочного аппарата необходимо проверить его работоспособность и правильность настройки. Для этого выполните пробную сварку на остатках металла или на специальных пробных образцах. При необходимости отрегулируйте ток, скорость проволоки и другие параметры на сварочном аппарате.

Важно также заботиться о безопасности сварочных работ. Перед началом сварки убедитесь, что вы надели соответствующую защитную экипировку, включая сварочную маску, перчатки и защитную одежду. Рабочее место должно быть хорошо освещено и оборудовано огнетушителем.

Выбор подходящего типа сварки и подготовка сварочного аппарата

Процесс сварки металла полуавтоматом представляет собой эффективный метод, который широко применяется в различных отраслях промышленности. Однако для достижения качественного результата необходимо правильно выбрать тип сварки и подготовить сварочный аппарат.

Перед началом сварки необходимо определиться с типом сварки, в зависимости от условий и требований проекта. Существует несколько видов сварки металла полуавтоматом, таких как сварка в среде инертных газов (MIG) и сварка в активной среде газа (MAG). Каждый из этих методов имеет свои особенности и применяется в разных ситуациях.

Подготовка сварочного аппарата также играет важную роль в процессе сварки. В первую очередь необходимо проверить его техническое состояние и наличие необходимых компонентов. Затем следует настроить аппарат на необходимые параметры, такие как ток сварки и скорость подачи проволоки. Кроме того, необходимо правильно установить и зафиксировать газовый баллон, который будет использоваться в процессе сварки.

Создание безопасных условий для проведения сварочных работ

При проведении сварочных работ необходимо обеспечить безопасные условия для работников и окружающей среды. Для этого следует соблюдать ряд мероприятий.

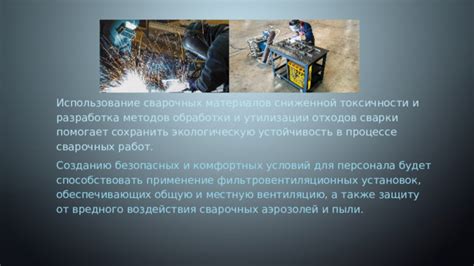

В первую очередь необходимо предоставить сварщикам средства индивидуальной защиты (СИЗ). Это включает в себя специальную одежду, защитные очки, перчатки, специальную обувь и другие элементы защиты, которые снижают риск возникновения травматических и ожоговых повреждений при работе.

Дополнительно необходимо обеспечить хорошую вентиляцию на рабочем месте, особенно при работе с токсичными материалами или при сварке в закрытых помещениях. Это позволит минимизировать воздействие пыли, газов и паров на дыхательные пути рабочих.

Также важно предоставить рабочим необходимые инструменты и оборудование, которые обладают соответствующими сертификатами качества. Это позволяет избежать непредвиденных ситуаций, связанных с поломкой или некачественной работой используемого оборудования.

Для обеспечения безопасности окружающей среды необходимо предусмотреть систему сбора и утилизации отходов сварочного процесса. Кроме того, следует предварительно проверить состояние объекта, на котором проводятся сварочные работы, и провести необходимые меры по предотвращению возможных аварий и повреждений.

Важные этапы сварки металла полуавтоматом

Сварка металла полуавтоматом - это сложный процесс, включающий несколько важных этапов, каждый из которых требует особого внимания и навыков от сварщика.

Первым этапом является подготовка сварочного аппарата. Необходимо установить правильные параметры для сварки, такие как ток, напряжение и скорость подачи проволоки. Также нужно проверить состояние сварочной машины и подготовить необходимые инструменты и расходные материалы.

Далее следует подготовка поверхности металла. Она должна быть чистой и сухой, без пыли, грязи и ржавчины. Для этого можно использовать металлическую щетку или абразивную шкурку. После этого металл обрабатывается специальной пропиткой или грунтом, которые повышают его адгезию и защищают от коррозии.

Третий этап - непосредственно сварка. Он включает в себя правильную установку и закрепление деталей, выбор правильного сварочного режима и проволоки, а также контроль качества сварного соединения. Сварщик должен следить за качеством швов, контролировать расплавленный металл и уделять внимание моменту отрыва электрода.

Последний этап - обработка и заключительная проверка сварного соединения. После остывания металла необходимо удалить излишки шлака и шлифовать поверхность для придания ей гладкости и ровности. Затем проводится визуальный и дефектоскопический контроль качества сварного соединения на наличие трещин, пор и других дефектов.

Проверка правильности подготовки оборудования и материала

Для успешного выполнения сварочного процесса полуавтоматом необходимо соблюдать определенные требования к подготовке оборудования и материала. Перед началом работы необходимо убедиться, что все используемые инструменты и компоненты находятся в исправном состоянии и готовы к работе.

Сначала необходимо проверить целостность сварочного аппарата, а также наличие и правильность подключения всех необходимых кабелей и шлангов. Важно убедиться в исправности питающего блока и наличии достаточного уровня защиты от перегрузок.

Кроме того, перед началом работы необходимо проверить наличие необходимого количества сварочной проволоки и газа (если используется газовая смесь). Проволока должна быть подходящего типа и диаметра, а газ должен соответствовать требованиям процесса сварки.

После проверки оборудования необходимо также убедиться в правильной подготовке поверхности металла. Она должна быть чистой и освобождена от ржавчины, масла, грязи и других посторонних веществ. Для этого поверхность можно обработать шлифовкой, промыть специальными средствами или пропитать растворителем.

Нанесение сварочной дуги на металл

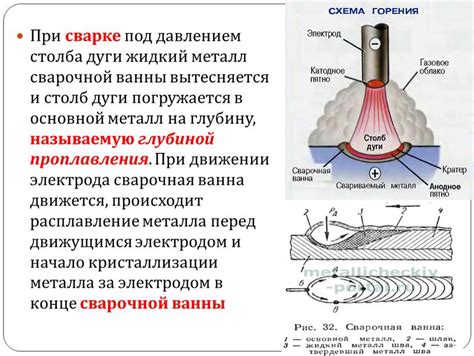

Нанесение сварочной дуги на металл – один из основных этапов процесса сварки полуавтоматом. Сварочная дуга – это электрический разряд, который образуется между электродом и сварочной деталью. Он является источником тепла, необходимого для плавления металла и создания сварного соединения.

Для нанесения сварочной дуги на металл используется специальный сварочный аппарат, который позволяет создать электрический ток необходимой мощности. При этом электрод, называемый также проволокой сварочной, подается автоматически из сварочного пистолета. При включении сварочного аппарата и прикладывании электрода к металлу, между ними образуется дуга, которая начинает гореть с ярким светом.

Электрическая дуга обладает высокой температурой и является источником интенсивного излучения энергии, что приводит к плавлению свариваемого металла. Во время нанесения дуги на металл необходимо соблюдать определенные правила безопасности, так как образующееся излучение и струя расплавленного металла могут быть опасными для человека.

При проведении сварочных работ хорошо видеть процесс нанесения сварочной дуги на металл, чтобы контролировать его качество. Для этого можно использовать сварочную маску или очки, которые защищают глаза от яркого света и излучения. Нанесение сварочной дуги на металл представляет собой важный этап в процессе сварки и может влиять на прочность и качество сварного соединения.

Вопрос-ответ

Какие основные этапы в процессе сварки металла полуавтоматом?

Процесс сварки металла полуавтоматом включает несколько основных этапов. Первым этапом является подготовка сварочной работы, включающая очистку поверхности металла, настройку оборудования и подготовку электрода. Затем следует установка и закрепление заготовки в необходимом положении. После этого начинается основной этап - сварка металла с использованием полуавтоматической сварки. После завершения сварочных работ производится контроль качества сварного шва и необходимые исправления. В конце происходит отделка сварного соединения.

Какие техники используются при сварке металла полуавтоматом?

При сварке металла полуавтоматом используются различные техники для достижения оптимального результата. Одна из техник - это сварка вручную с использованием полуавтоматического сварочного аппарата. При этом сварщик управляет аппаратом и контролирует процесс сварки, плавно перемещая сварочное снаряжение вдоль соединяемых деталей. Другой техникой является роботизированная сварка, при которой сварочный аппарат управляется специальным роботом. Это позволяет достичь более высокой точности и повторяемости сварочных операций. Также применяются такие техники, как сварка во взрывных средах или под водой, если это требуется в конкретной задаче.