В газовой промышленности безопасность является важнейшим аспектом. Регулярные проверки и тестирования оборудования помогают предотвратить возможные аварии и минимизировать риски. Одним из ключевых элементов безопасности в газопроводной системе является запорная арматура, которая предназначена для быстрого и надежного перекрытия потока газа в случае аварийных ситуаций или плановых работ.

Определение времени срабатывания запорной арматуры является важным аспектом проверки ее эффективности. Чем быстрее арматура закроется, тем меньше вероятность возникновения больших ущербов и опасности для работников и окружающей среды. Определение времени срабатывания зависит от нескольких факторов, которые необходимо учитывать при проектировании и тестировании системы.

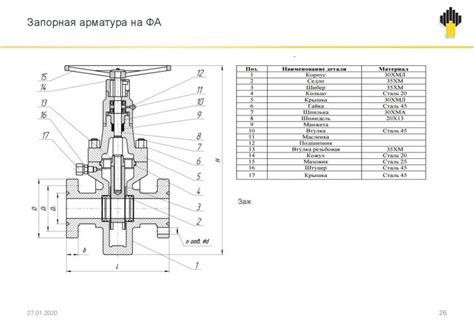

Один из факторов, оказывающих влияние на время срабатывания запорной арматуры, - это ее конструкция и тип. Существуют различные модели и варианты арматуры, от разнообразия материалов до разного механизма действия. Такие факторы, как давление, температура и тип газа, также могут влиять на время реакции арматуры. Поэтому важно учитывать все эти факторы при выборе и испытаниях запорной арматуры.

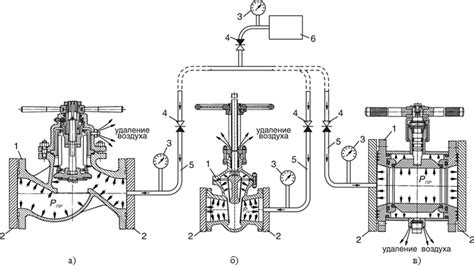

Определение времени срабатывания запорной арматуры может производиться различными методами измерения. Одним из основных методов является использование специализированных устройств, которые фиксируют время от момента активации до полного закрытия арматуры. Кроме того, могут быть применены методы испытаний, включающие в себя создание условий, которые максимально приближены к реальным аварийным ситуациям, чтобы оценить время реакции арматуры в реальных условиях.

В целом, определение времени срабатывания запорной арматуры является важным шагом в обеспечении безопасности газопроводных систем. Регулярные проверки и тестирования позволяют эффективно управлять рисками и своевременно принять необходимые меры по предотвращению аварийных ситуаций. Точное определение времени срабатывания арматуры позволяет повысить безопасность и уверенность в работе всей газопроводной системы.

Определение времени срабатывания запорной арматуры

Запорная арматура является важным компонентом газопроводов, отвечающим за контроль и регулирование газового потока. В случае аварийной или нештатной ситуации, быстрое и точное определение времени срабатывания запорной арматуры необходимо для принятия оперативных мер по предотвращению чрезвычайных ситуаций и обеспечения безопасности.

Одним из факторов, влияющих на время срабатывания запорной арматуры, является тип арматуры. В зависимости от метода привода и принципа работы, существуют различные модели арматуры, такие как шаровые, вентильные и затворные. Каждая из них имеет свои характеристики срабатывания, которые следует учитывать при определении времени реакции.

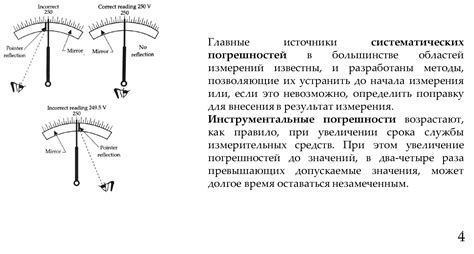

Другим фактором является метод измерения времени срабатывания. Существует несколько подходов к оценке данного параметра. Наиболее распространенными методами являются наблюдение визуальных изменений на месте аварии, использование датчиков сигналов превышения допустимого давления или температуры, а также удаленное наблюдение с помощью систем видеонаблюдения или аварийной телеметрии.

Для более точного измерения времени срабатывания запорной арматуры могут быть использованы специальные приборы и оборудование. Примерами такого оборудования являются датчики давления и температуры, электромагнитные клапаны, аварийные пневматические системы и др. Эти устройства позволяют автоматически регистрировать и анализировать изменения в рабочих параметрах газопровода, что упрощает процесс определения времени срабатывания.

Таким образом, определение времени срабатывания запорной арматуры на газопроводе является важной задачей, требующей использования различных методов и оборудования. Точность и оперативность определения времени срабатывания являются основными факторами, влияющими на эффективность мер по предотвращению и минимизации последствий аварийных ситуаций на газопроводах.

Факторы и методы измерения времени срабатывания запорной арматуры на газопроводе

Время срабатывания запорной арматуры на газопроводе является важным показателем безопасности и эффективности работы системы. Существует несколько факторов, которые влияют на это время.

Первый фактор - тип запорной арматуры. Различные типы арматуры имеют разные временные характеристики срабатывания. Например, шаровые клапаны срабатывают быстрее, чем дисковые клапаны.

Второй фактор - давление в газопроводе. Чем выше давление, тем дольше может занять время срабатывания запорной арматуры. При высоких давлениях требуется более мощный и быстродействующий механизм срабатывания.

Третий фактор - наличие автоматической системы управления. Современные газопроводы обычно оборудованы автоматической системой, которая сигнализирует о возникшей аварии и срабатывает запорную арматуру в кратчайшие сроки.

Существуют различные методы измерения времени срабатывания запорной арматуры. Один из них - метод записи времени срабатывания на видеозапись. При этом используются высокоскоростные камеры для точной фиксации момента срабатывания.

Другой метод - использование датчиков давления и температуры. Эти датчики могут быть установлены на запорной арматуре и регистрировать изменения параметров в процессе срабатывания. Такие данные позволяют более точно определить время срабатывания.

Также существует метод, основанный на использовании рекомендуемых производителем параметров работы запорной арматуры. Путем сравнения фактических параметров работы с рекомендуемыми значениями можно определить время срабатывания.

Выводы об измеренном времени срабатывания запорной арматуры на газопроводе могут быть использованы для анализа работы системы и оптимизации процессов обслуживания и ремонта.

Влияние давления на срабатывание запорной арматуры

Давление в газопроводе играет важную роль в процессе срабатывания запорной арматуры. Величина давления влияет на эффективность работы арматуры, а также на время ее срабатывания.

При увеличении давления в газопроводе возрастает сила, с которой газ проходит через арматуру. Это может привести к тому, что запорная арматура становится более сложной в срабатывании, требуется больше усилий для ее перемещения и закрытия.

Однако с ростом давления в газопроводе срабатывание запорной арматуры может становиться более быстрым. При высоком давлении газа возникает большая сила, которая действует на арматуру, и она срабатывает быстрее, сохраняя надежность и безопасность работы газопровода.

Инженеры и специалисты в области безопасности газопроводов учитывают влияние давления на срабатывание запорной арматуры при проектировании и эксплуатации газопроводов. Они определяют оптимальные значения давления, которые обеспечивают эффективное срабатывание арматуры при минимальных затратах энергии и времени.

Использование современных технологий и методов измерения позволяет контролировать давление в газопроводе и обеспечивать надежную работу запорной арматуры. Это позволяет повысить безопасность газопроводов и минимизировать риски возникновения аварийных ситуаций.

Методы измерения давления

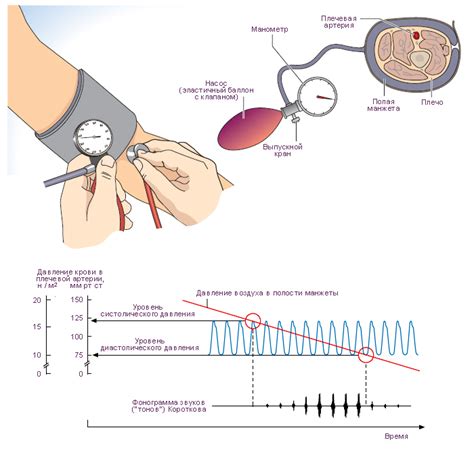

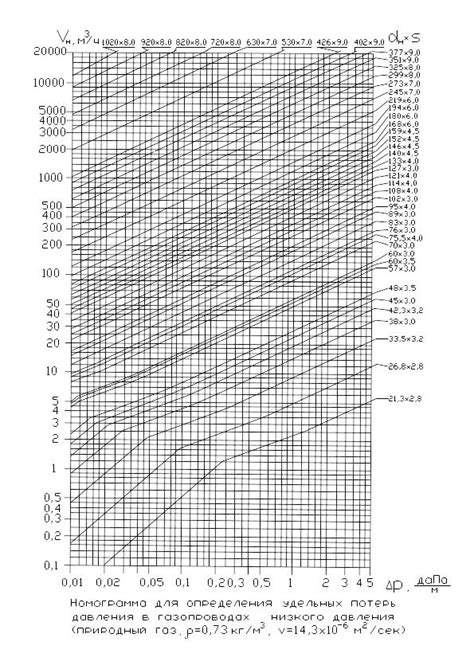

Давление является одним из важных параметров в газопроводе, поскольку от него зависят процессы передачи и регулирования газа. Для определения давления на газопроводе используются различные методы измерения.

Одним из методов является прямое измерение давления с помощью манометра. Манометр представляет собой устройство, которое позволяет определить давление в газопроводе путем сравнения силы сжатия газа с известной силой. Этот метод довольно точен и надежен, но требует постоянного присутствия оператора для снятия показаний.

Другим методом измерения давления является электрический метод. Он основан на использовании электрических сигналов, которые пропорциональны давлению газа. Для этого применяются различные датчики и трансдьюсеры, которые преобразуют механическое давление в электрический сигнал. Этот метод позволяет автоматически измерять и регистрировать давление, что обеспечивает более удобную и точную работу.

Также в промышленности широко применяется метод измерения давления с помощью ультразвука. Этот метод основан на измерении времени прохождения ультразвуковой волны через газовую среду. Измеренное время позволяет рассчитать давление в газопроводе. Данный метод имеет высокую точность и позволяет избежать проникновения вредных веществ в измерительное оборудование.

Таким образом, методы измерения давления на газопроводе включают прямое измерение с помощью манометра, электрический метод с использованием датчиков и трансдьюсеров, а также метод измерения с помощью ультразвука. Каждый из этих методов обладает своими особенностями и применим в зависимости от конкретной задачи и условий эксплуатации.

Возможные причины задержки срабатывания запорной арматуры

Задержка срабатывания запорной арматуры на газопроводе может быть вызвана рядом факторов, таких как:

- Технические неисправности: Возможны поломки или неисправности в механизмах запорной арматуры, которые могут привести к задержке ее срабатывания или невозможности выполнить требуемые функции. Например, механическое повреждение или засорение клапанов запорной арматуры может привести к затрудненному или отсутствующему герметичному закрытию.

- Проблемы электроснабжения: Запорная арматура может быть управляема электрически, и проблемы с электроснабжением могут вызвать задержку в ее срабатывании. Например, сбои в электропитании, перегрузки или короткое замыкание могут препятствовать правильной работе системы управления запорной арматурой.

- Обстоятельства неполадок: В случае аварийной ситуации может потребоваться время на обработку информации и принятие решения о срабатывании запорной арматуры. Необходимо учитывать различные факторы, связанные с безопасностью и экономическими последствиями, прежде чем совершить действие, которое может повлечь серьезные последствия.

- Неадекватная обученность персонала: Задержка в срабатывании запорной арматуры может быть вызвана неадекватными знаниями или недостаточной подготовкой персонала, ответственного за управление газопроводом. Неправильное понимание процедур и некорректные решения могут привести к задержке срабатывания или неверному поведению в ситуациях, требующих немедленного реагирования.

Обеспечение надежного и оперативного срабатывания запорной арматуры на газопроводе - важная задача для обеспечения безопасности и эффективности эксплуатации газотранспортной системы.

Индикаторы их обнаружения

Обнаружение времени срабатывания запорной арматуры на газопроводе является важным моментом для обеспечения безопасности и надежности работы системы. Для этого существует несколько методов, основанных на различных факторах.

- Использование датчиков давления: Один из наиболее распространенных методов измерения времени срабатывания запорной арматуры - это установка датчиков давления на газопроводе. Когда происходит срабатывание запорной арматуры, давление в системе резко меняется, и датчики регистрируют это изменение. Данные с датчиков передаются на специальную систему контроля, где происходит анализ и определение времени срабатывания.

- Мониторинг тока: Другой метод основан на мониторинге тока, проходящего через запорную арматуру. С помощью датчиков тока можно определить изменение его значения, которое указывает на срабатывание запорной арматуры. Этот метод также является эффективным способом обнаружения времени срабатывания.

- Использование ультразвука: Третий метод основан на использовании ультразвуковых датчиков. Они могут регистрировать колебания, возникающие при срабатывании запорной арматуры. Анализ этих колебаний позволяет определить точное время срабатывания арматуры на газопроводе.

Использование указанных индикаторов и методов обнаружения времени срабатывания запорной арматуры позволяет оперативно реагировать на возможные аварийные ситуации и обеспечивать безопасность работы газопроводов. Это позволяет предотвратить возможные аварии, связанные со срабатыванием запорной арматуры, и минимизировать возможные последствия таких ситуаций.

Роль температуры в срабатывании запорной арматуры

Температура является одним из ключевых факторов, влияющих на срабатывание запорной арматуры на газопроводе. В зависимости от условий эксплуатации и технических характеристик системы, задаваемая температура может быть определена как показатель, при достижении которого требуется автоматическое или ручное закрытие запорной арматуры.

В случае нагрева газопровода до критических температурных значений, запорная арматура может сработать для предотвращения возможного аварийного ситуации. Такие критические значения определяются исходя из конструктивных особенностей арматуры и свойств газа, передаваемого по трубопроводу.

Особое внимание уделяется определению температурных границ работы запорной арматуры, то есть интервалу значений, при которых арматура должна срабатывать надежно и без ложных срабатываний. Для этого проводятся специальные испытания, при которых арматура подвергается нагреву или охлаждению до определенных температурных значений с последующим измерением времени срабатывания. Полученные данные используются при настройке и эксплуатации системы.

Помимо критических температурных значений, также учитывается влияние изменения температуры на производительность запорной арматуры. При снижении температуры возможно увеличение трения и затруднения движения запорного элемента, что может вызывать задержку в срабатывании. Для предотвращения таких ситуаций необходимо обеспечить надежное обогревание арматуры в холодные периоды и правильное управление температурными условиями в системе.

Техники измерения температуры

Измерение температуры является важной задачей во многих областях, таких как промышленность, наука и медицина. Существует несколько различных техник, которые позволяют измерить температуру с высокой точностью и надежностью.

Одной из наиболее распространенных техник измерения температуры является использование термометров. Термометры могут быть ртутными, электрическими, инфракрасными и другими. В зависимости от способа измерения, термометры могут быть контактными или бесконтактными.

Контактные термометры предназначены для измерения температуры вещества прямым контактом. Они используются в лабораториях, в промышленности и в медицине. Контактные термометры могут быть различных типов, например, ртутные термометры или термометры сопротивления.

Бесконтактные термометры работают на основе измерения излучаемого объектом тепла или инфракрасного излучения. Они широко применяются в области ремонта и обслуживания электроники, в пищевой промышленности и в медицине. Бесконтактные термометры могут быть инфракрасными или пирометрами.

Помимо термометров, существуют и другие техники измерения температуры. Например, такие как температурные датчики, термопары, термисторы и оптические волоконные измерители. Каждая из этих техник имеет свои преимущества и ограничения, и выбор конкретной техники зависит от требований и условий конкретного измерения.

Влияние диаметра газопровода на время срабатывания арматуры

Одним из важных факторов, оказывающих влияние на время срабатывания запорной арматуры на газопроводе, является его диаметр. Диаметр газопровода определяет скорость движения газа и, соответственно, время, необходимое для его перекрытия при аварийных ситуациях.

Чем больше диаметр газопровода, тем больше объем газа нужно перекрыть, и, соответственно, больше времени требуется на закрытие арматуры. Это связано с тем, что в больших газопроводах газ движется со значительно большей скоростью, и, чтобы остановить его поток, нужно больше усилий и времени.

В то же время, необходимо учитывать, что время срабатывания арматуры зависит не только от диаметра газопровода, но и от других факторов, таких как давление в газопроводе, конструкция и тип арматуры, а также наличие автоматизированных систем управления и контроля. Но диаметр газопровода является одним из основных параметров, определяющих время срабатывания арматуры.

Для определения оптимальных параметров диаметра газопровода и времени срабатывания арматуры проводятся специальные расчеты и испытания. Полученные результаты позволяют определить оптимальный диаметр газопровода, который обеспечивает быструю и надежную работу запорной арматуры при возникновении аварийных ситуаций. Такие исследования имеют важное значение для обеспечения безопасности и эффективной работы газопроводов.

Вопрос-ответ

Какие факторы влияют на время срабатывания запорной арматуры на газопроводе?

Время срабатывания запорной арматуры на газопроводе может зависеть от нескольких факторов. Один из основных факторов - это размер и диаметр газопровода. Чем крупнее газопровод, тем дольше займет время закрытия арматуры. Также важным фактором является протяженность газопровода. Чем длиннее газопровод, тем больше времени займет закрытие арматуры. Еще одним фактором, который может влиять на время срабатывания арматуры, является тип запорной арматуры и ее конструктивные особенности.

Какими методами можно измерять время срабатывания запорной арматуры на газопроводе?

Для измерения времени срабатывания запорной арматуры на газопроводе применяют различные методы. Один из таких методов - это метод использования специальных устройств, называемых секундомеры с электромагнитным или электрохимическим приводом. Эти устройства позволяют точно измерить время от момента подачи команды на закрытие арматуры до момента ее полного закрытия. Также для измерения времени срабатывания арматуры можно использовать метод визуальной оценки на месте события или зафиксировать момент срабатывания запорной арматуры с помощью видео или фотокамеры.

Какое время срабатывания запорной арматуры на газопроводе считается нормальным?

Нормальное время срабатывания запорной арматуры на газопроводе может варьироваться в зависимости от различных условий и требований. Обычно это время составляет от нескольких секунд до нескольких минут. Важно, чтобы время срабатывания арматуры на газопроводе было достаточным для эффективного и быстрого запирания газа в случае аварийной ситуации. Длительное время срабатывания арматуры может привести к серьезным последствиям, поэтому важно контролировать и оптимизировать этот процесс.