Измерение твердости металлов является одним из важнейших параметров, определяющих их механические свойства. Твердость говорит о способности материала сопротивляться деформации, царапинам, истиранию и другим механическим повреждениям. Определение твердости металлов позволяет оценить их прочность, износостойкость и долговечность, а также выбрать материалы в соответствии с конкретными требованиями и условиями эксплуатации.

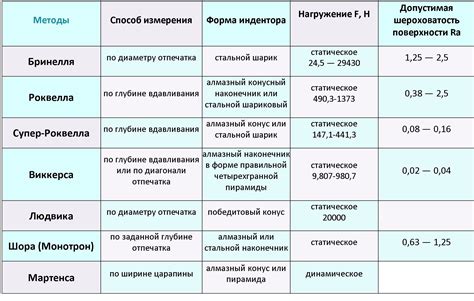

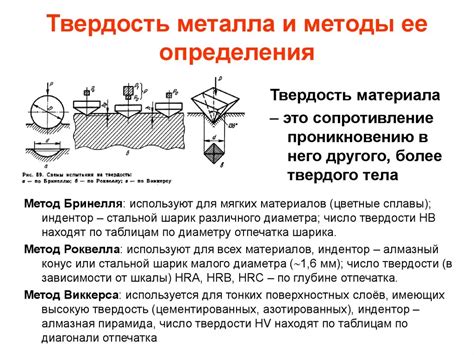

Измерение твердости металлов осуществляется с использованием различных методов, каждый из которых имеет свои преимущества и ограничения. Самым распространенным методом является метод твердомеров по Бринеллю, который основан на измерении диаметра следа, оставленного индентором в материале. При этом применяются различные инденторы, например, шарообразные, пирамидальные или конические, в зависимости от типа материала и требуемой точности измерения.

Твердость металлов имеет огромное значение в таких отраслях, как машиностроение, авиационная промышленность, энергетика, строительство и др. Она позволяет эффективно проектировать и изготавливать необходимые детали и механизмы, обеспечивая их надежность и устойчивость к воздействию внешних факторов. Кроме того, измерение твердости металлов используется в контроле качества и распределении продукции, а также в исследованиях и научных работах.

Значение измерения твердости металлов

Твердость металлов является одной из важнейших характеристик, которая позволяет определить их способность сопротивляться деформации и истиранию. Измерение твердости металла позволяет оценить его прочность и долговечность при различных механических воздействиях.

Одним из самых распространенных методов измерения твердости металлов является метод Бринелля. При этом измерении применяется законы пластичности и упругости материала, который подвергается нагрузке. Измерение проводится с помощью специального инструмента - Бринелле-пробы, которая оказывает предопределенное воздействие на поверхность металла. После этого происходит измерение круглого следа, оставленного пробой, с помощью микроскопа.

Измерение твердости металлов позволяет оценить их механические свойства, такие как упругость, прочность, пластичность и износостойкость. Это позволяет предсказать поведение металла в процессе его эксплуатации, а также найти оптимальные способы его обработки и обработки.

Значение измерения твердости металлов имеет также практическое значение. Оно позволяет классифицировать металлы по их твёрдости, определить их пригодность для различных производственных задач и выбрать наиболее подходящий материал для конкретного использования. Кроме того, измерение твердости металлов является важным методом контроля качества металлургической продукции.

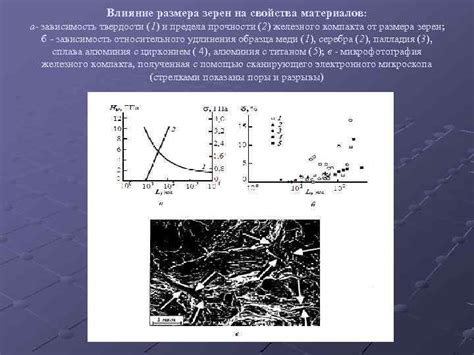

Влияние твердости на свойства материалов

Твердость является одним из важнейших механических свойств материалов и оказывает значительное влияние на их прочность, износостойкость и другие характеристики. Твердость определяет способность материала сопротивляться деформации, внедрению других материалов или нанесению поверхностных повреждений.

Измерение твердости позволяет определить, насколько материал жесток или мягок. Более твёрдые материалы имеют высокую твердость, что делает их устойчивыми к износу и истиранию. Такие материалы обычно применяются в производстве инструментов, машинных деталей и других изделий, где необходимо обеспечить высокую прочность и долговечность.

С другой стороны, мягкие материалы обладают низкой твердостью и могут быть легко деформированы или повреждены. Они хорошо поддаются обработке и способны амортизировать удары и вибрацию. Такие материалы часто используются в пружинах, уплотняющих элементах, амортизаторах и других изделиях, где необходимы мягкость и эластичность.

Измерение твердости позволяет оценить сопротивление материала к различным воздействиям, таким как истирание, царапины, индентация и деформация. Это важно при выборе материала для конкретного применения, чтобы обеспечить оптимальные свойства и долговечность изделия.

Стандартные методы измерения твердости включают использование специальных инструментов или аппаратов, таких как твердомеры или инденторы. Они позволяют получить количественное значение твердости, которое можно использовать для сравнения различных материалов и прогнозирования их поведения в различных условиях эксплуатации.

Таким образом, измерение твердости не только помогает выбрать подходящий материал, но и способствует повышению качества и надёжности изделий в различных отраслях промышленности.

Методы измерения твердости

Твердость металлов - одна из важнейших физических характеристик, определяющая их прочность и стойкость к износу. Для получения точных результатов твердости применяются различные методы измерения.

Одним из наиболее распространенных методов является метод Виккерса. При этом методе применяются специальные алмазные инденторы в виде пирамиды с заранее определенным углом раствора. Индентор наносится на поверхность металла с определенной силой, а затем измеряется след, оставленный индентором. Чем меньше площадь следа, тем выше твердость металла.

Другим методом измерения твердости является метод Бринелля. Он основан на измерении диагонали оставленного индентором следа после нанесения силы. Индентором при этом служит закаленное стальное шарикообразное тело, которое наносит след на поверхности металла. Преимуществом данного метода является его способность измерять твердость любых материалов, включая мягкие и неоднородные.

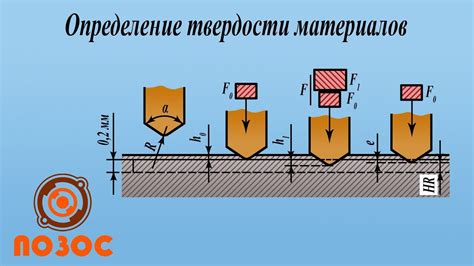

Также существует метод Роквелла, который использует специальный индентор в виде шарика или конуса. При измерении твердости по этому методу измеряется глубина проникновения индентора в металл. Этот метод прост в использовании и обладает высокой точностью измерений.

Для более точного определения твердости металлов могут применяться и другие методы, такие как метод Кнудсена, метод Юнга и другие. Каждый из них имеет свои особенности и область применения, в зависимости от требуемой точности и материалов, для которых проводятся измерения.

Ручные и автоматические измерители

Измерение твердости металлов имеет важное значение для контроля качества и мониторинга свойств материалов. Для этой цели существуют специальные ручные и автоматические измерители, которые позволяют определить твердость металлических поверхностей.

Ручные измерители твердости представляют собой портативные устройства, которые могут быть использованы на производстве или в лабораторной среде. Они часто оснащены специальными конусами или шариками, которые наносятся на поверхность образца. Затем используются механические или электрические силы для определения реакции материала на эти нагрузки. Результат измерения отображается на индикаторе.

Автоматические измерители твердости, в свою очередь, представляют собой более сложные устройства, которые могут автоматически сканировать поверхность образца и измерять его твердость. Они обычно оснащены технологией индентирования, которая позволяет создавать мелкие следы на поверхности образца и измерять их параметры. Результаты измерений могут быть сохранены в электронном виде и последующим образом обработаны для получения дополнительной информации.

Важным преимуществом автоматических измерителей твердости является возможность проведения серийных измерений с повышенной точностью. Они также могут быть оснащены специальными функциями, такими как определение глубины царапин и измерение других параметров поверхности образца.

Особенности измерения разных типов металлов

Металлы различаются по своим физическим и механическим свойствам, включая твердость, которая является важным показателем их прочности. Измерение твердости металлов позволяет определить их способность сопротивляться деформации и истиранию. Однако, разные типы металлов имеют свои особенности, которые необходимо учитывать при проведении измерений.

Одним из типов металлов, которые можно измерять на твердость, являются стальные сплавы. Они обладают высокой прочностью и жесткостью, что требует использования более жестких инструментов и методов измерения. Для этого применяются различные виды твердомеров, включая Виккерсов и Роквелл, которые позволяют точно определить твердость сталей.

Алюминий, который является одним из самых широко используемых металлов, имеет отличные прочностные свойства при небольшой твердости. Поэтому измерение твердости алюминия требует более чувствительных методов, таких как метод Бринелля или метод склерометра. Они позволяют определить твердость мягких металлов с высокой точностью.

Измерение твердости меди и ее сплавов также имеет свои особенности. Медь обладает высокой электропроводностью и пластичностью, что усложняет проведение точного измерения твердости. Для этого используются специальные методы, такие как методы по Грошину и Бринеллю, которые позволяют определить твердость медных сплавов с высокой точностью.

Оценка качества материалов по их твердости

Твердость материалов является одним из важных показателей их качества. Измерение твердости позволяет не только оценить прочность и износостойкость материала, но и предсказать его поведение в различных условиях эксплуатации.

Одним из методов измерения твердости является метод по Шору. Он основан на определении глубины проникновения специальной инденторной иглы в поверхность материала. Чем больше глубина проникновения, тем мягче материал. Используя этот метод, возможно сравнивать твердость различных материалов и выбирать наиболее подходящий для конкретного применения.

Оценка качества материалов по их твердости применяется во многих отраслях промышленности. Например, в производстве инструментов и металлических деталей, измерение твердости позволяет контролировать качество и долговечность продукции. Также это важно при выборе материала для изготовления конструкций, которые подвергаются большим нагрузкам или воздействию агрессивных сред.

Оценка качества материалов по их твердости позволяет экономить ресурсы, так как позволяет выбрать наиболее долговечный и прочный материал для конкретной задачи. Это позволяет увеличить срок службы изделий и снизить затраты на их ремонт и замену.

Применение измерения твердости в инженерии и производстве

Измерение твердости металлов является важной задачей в области инженерии и производства. Твердость металлов определяет их способность сопротивляться деформации и истиранию, что является важным параметром при проектировании и выборе материалов для различных конструкций.

Одним из применений измерения твердости металлов является контроль качества материалов. Зная твердость металла, можно оценить его прочность, устойчивость к истиранию и другим воздействиям. Это позволяет инженерам и производителям выбирать оптимальный материал для конкретной задачи и гарантировать надежность и долговечность готовых изделий.

Измерение твердости также помогает контролировать процессы обработки металлов. Зная твердость исходного материала, можно определить, какой тип и интенсивность обработки необходимо применить для достижения нужных характеристик материала. Например, при производстве инструментов измерение твердости позволяет определить, достаточно ли материал прочный, чтобы выдерживать сохранить режущую остроту и долговечность под воздействием давления и трения.

Также измерение твердости металлов используется для контроля износа и старения материалов. Путем периодического измерения твердости можно определить, насколько сильно изменились физические свойства металла со временем. Эта информация помогает принимать решения об замене стареющих деталей и предотвращении аварийных ситуаций.

Измерение твердости металлов является неотъемлемой частью инженерного процесса и позволяет обеспечивать высокую надежность и долговечность конструкций. Правильное измерение твердости помогает контролировать качество материалов, правильно обрабатывать металлы и предупреждать старение и износ материалов, что значительно экономит ресурсы и повышает эффективность производства.

Ключевые факторы, влияющие на точность измерений твердости

Измерение твердости металлов является важным процессом в инженерии и науке, поскольку позволяет получить информацию о структуре и свойствах материала. Однако точность измерений твердости может быть существенно повлияна различными факторами, которые следует учитывать при проведении испытаний.

Определение глубины впадин: При измерении твердости металлов используется стандартная схема, которая основана на измерении глубины впадины, оставленной острием индентора. Однако различные типы инденторов, такие как шарообразные и пирамидальные, могут иметь разные геометрические характеристики, что может привести к разным значениям твердости.

Влияние размера образца: Размер образца также может существенно влиять на измерения твердости, поскольку большие образцы имеют большую площадь контакта, что может привести к искажению результатов. Кроме того, для достижения точности измерений необходимо правильно установить точку начала и конца измерения на образце.

Воздействие поверхности образца: Состояние поверхности образца, такое как шероховатость и наличие покрытий, также может влиять на точность измерений твердости. Неровности поверхности могут изменять глубину впадины, что может привести к искажению результатов. Поэтому необходимо обрабатывать поверхность образца перед измерением.

Возможное пластическое деформирование: Измерение твердости может вызывать пластическую деформацию материала, особенно при использовании высоких нагрузок. Это также может привести к искажению результатов измерений, поэтому важно выбирать оптимальную нагрузку для конкретного материала.

Калибровка и повторяемость измерений: Правильная калибровка измерительного прибора и повторяемость измерений также являются важными факторами для достижения точности измерений твердости. Регулярная калибровка и повторяемость измерений позволяют учитывать возможные систематические ошибки и обеспечить достоверность результатов.

Все эти факторы следует учитывать при измерении твердости металлов, чтобы получить точные и надежные результаты. Использование правильного индентора, правильного размера образца, обработка поверхности, выбор оптимальной нагрузки и регулярная калибровка помогут достичь высокой точности измерений твердости металлов.

Вопрос-ответ

Зачем измеряется твердость металлов?

Измерение твердости металлов является важным инструментом в металлургической и инженерной промышленности. Оно позволяет определить механические свойства металлов, такие как их сопротивление деформации, износостойкость, прочность. Знание твердости металлов влияет на выбор материала для конкретного применения, помогает разработать более прочные и долговечные конструкции.

Как измеряется твердость металлов?

Методы измерения твердости металлов разнообразны. Одним из самых распространенных является метод Виккерса, при котором на поверхность металла наносится давление со стандартной величиной и определяется след, который оставляет инструмент. Другим методом является метод Бринелля, когда на поверхность металла наносится сферическая загрузка и затем измеряется диаметр отпечатка. Существуют также методы измерения с использованием ультразвука и специальных приборов.

Как измерение твердости металлов помогает в инженерии?

Измерение твердости металлов играет важную роль в инженерии. Зная твердость металлов, можно подобрать материалы для конструкций с нужными механическими свойствами, учитывая требования прочности, устойчивости, износостойкости. Это позволяет создавать более надежные и эффективные изделия, повышать их долговечность. Измерение твердости также помогает контролировать качество материала в процессе производства.

Для каких отраслей промышленности важно знать твердость металлов?

Знание твердости металлов важно для многих отраслей промышленности. Это касается машиностроения, авиации, судостроения, энергетического производства, металлообработки, химической промышленности и других. Во всех этих отраслях требуются материалы с определенными механическими свойствами, и знание твердости металлов помогает выбрать подходящий материал для конкретной задачи.