Определение трудоемкости процессов обработки металла является важной задачей в инженерной отрасли. Одним из факторов, оказывающих влияние на трудоемкость, является масса снимаемого металла. В данной статье мы рассмотрим особенности расчета трудоемкости и алгоритмы, которые позволяют учесть этот параметр.

Масса снимаемого металла является важной характеристикой процесса обработки. Она определяет объем работ, необходимых для удаления заданного количества материала. Расчет трудоемкости, учитывающий этот параметр, позволяет более точно определить время и ресурсы, требуемые для выполнения задачи.

Для расчета трудоемкости по массе снимаемого металла используются специальные алгоритмы. В основе этих алгоритмов лежит определение количества операций, которые требуются для удаления заданного объема материала. Алгоритмы учитывают различные факторы, такие как тип обрабатываемого материала, используемое оборудование и состояние режущего инструмента.

Анализ трудоемкости в обработке металла

Анализ трудоемкости в обработке металла является важным этапом процесса производства и позволяет оценить количество труда, необходимого для выполнения определенных операций. Это позволяет оптимизировать рабочий процесс, увеличить продуктивность и снизить затраты.

Одним из факторов, влияющих на трудоемкость, является масса снимаемого металла. Чем больше масса, тем больше усилий требуется для ее обработки. Для анализа трудоемкости в данном случае можно использовать различные методы и алгоритмы.

Важными аспектами анализа являются выбор оптимальных инструментов и оборудования, а также правильное планирование и последовательность операций. Это позволяет минимизировать время и затраты на обработку металла.

Также необходимо учитывать особенности каждого конкретного процесса обработки металла, такие как скорость резания, глубина обработки и качество поверхности. Необходимо определить оптимальные параметры для получения наилучших результатов.

В общем, анализ трудоемкости в обработке металла помогает оптимизировать рабочий процесс, улучшить эффективность производства и снизить затраты. Благодаря этому, возможно улучшение качества продукции и удовлетворение потребностей клиента.

Расчет ожидаемой трудоемкости

Для определения ожидаемой трудоемкости при расчете массы снимаемого металла необходимо учесть несколько факторов. Прежде всего, следует учесть тип используемого инструмента и его характеристики. Различные инструменты имеют разный уровень эффективности и скорости обработки, что может существенно влиять на расчет трудоемкости.

Также стоит обратить внимание на металлический материал, с которым будет производиться работа. Разные металлы оказывают разное сопротивление и требуют разного усилия при обработке. Поэтому для расчета ожидаемой трудоемкости необходимо учитывать эти особенности каждого конкретного материала.

Важным фактором, влияющим на трудоемкость, является также глубина обработки. Чем больше глубина обрабатываемой поверхности, тем больше времени и усилий потребуется на ее обработку. Поэтому при расчете трудоемкости следует учесть и этот параметр.

Для более точного расчета ожидаемой трудоемкости можно использовать специальные таблицы и формулы, которые учитывают все описанные выше факторы. В них указываются значения коэффициентов, которые зависят от типа инструмента, свойств металла и глубины обработки. Подставив эти значения в формулу, можно получить ожидаемую трудоемкость и более точно спланировать работу.

Расчет массы снимаемого металла

Расчет массы снимаемого металла является важной задачей при выполнении различных технологических операций в области металлообработки. Этот расчет позволяет определить, сколько материала будет удалено в процессе обработки, что способствует правильному выбору инструментов и настройке оборудования.

Для расчета массы снимаемого металла необходимо учитывать несколько факторов. В первую очередь, необходимо знать геометрические параметры заготовки и желаемые параметры финишной детали. Это включает в себя длину, ширину и высоту заготовки, а также требуемые габариты и форму детали после обработки.

После определения геометрических параметров необходимо учесть свойства материала, из которого изготовлена заготовка. Каждый материал имеет свою плотность, которая определяет его массу на единицу объема. Для расчета массы снимаемого металла необходимо умножить объем снятого материала на его плотность.

Расчет массы снимаемого металла может быть выполнен с помощью различных математических формул и алгоритмов. Один из способов - разделить заготовку на элементарные объемы и вычислить объемы каждого элемента с помощью соответствующих геометрических формул. Затем, суммируя эти объемы и умножая на плотность, можно определить массу снимаемого металла.

Определение параметров для расчета

Для расчета трудоемкости по массе снимаемого металла необходимо определить несколько ключевых параметров. Во-первых, это масса снимаемого металла. Для этого проводится измерение массы заготовки до и после обработки. Из разницы масс можно вычислить массу снимаемого металла.

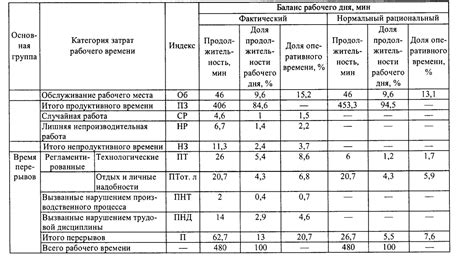

Во-вторых, для точного расчета нужно знать время, затраченное на обработку заготовки. Это время можно измерить с помощью хронометра или засекая его вручную. Важно учесть все этапы обработки, включая подготовительные работы, само снятие металла и последующую обработку.

Также при расчете трудоемкости необходимо учесть сложность обрабатываемого материала. Различные металлы имеют различные свойства, например, твердость, пластичность, что может повлиять на сложность обработки и, соответственно, на затраченное время и трудоемкость.

Кроме того, при определении параметров для расчета трудоемкости необходимо учесть квалификацию и опытность рабочего, выполняющего операцию. Более опытные работники могут эффективнее справляться с обработкой металла и тратить на нее меньше времени, чем менее опытные. Также необходимо учесть возможные перерывы на отдых и передвижение между рабочими местами.

Итак, для успешного расчета трудоемкости по массе снимаемого металла необходимо определить массу снимаемого металла, время, затраченное на обработку, сложность материала и квалификацию работника. Только учитывая все эти параметры, можно получить точные результаты и оптимизировать производственные процессы.

Методы и алгоритмы расчета

Расчет трудоемкости по массе снимаемого металла является важной задачей при планировании производства и определении стоимости работ. Существует несколько методов и алгоритмов, позволяющих провести такой расчет.

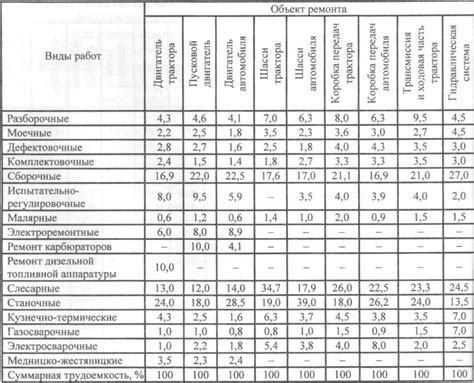

Один из методов – это метод, основанный на нормативных документах и таблицах стандартных трудоемкостей. Он предполагает определение трудоемкости на основе ранее накопленного опыта и учета различных факторов, таких как вид металла, его свойства, сложность обрабатываемой детали и другие.

Еще одним методом расчета является метод, основанный на математической модели. В данном случае проводится статистический анализ данных, полученных из предыдущих работ, и на основе этого создается уравнение, позволяющее предсказать трудоемкость работы по массе снимаемого металла.

Очень важным аспектом при расчете трудоемкости является учет всех этапов производственного процесса. Например, если учитывать только время, затраченное на саму обработку детали, то расчет будет неполным. Важно также учесть время на подготовку оборудования, загрузку и разгрузку детали, переналадку станков, проверку качества и другие операции.

Факторы, влияющие на трудоемкость

Расчет трудоемкости по массе снимаемого металла зависит от нескольких факторов. Во-первых, объем металла, который требуется снять, является основным фактором, определяющим трудоемкость работ. Чем больше металла нужно удалить, тем дольше и сложнее будут действия.

Во-вторых, материал самого металла играет значительную роль в трудоемкости. Различные металлы имеют различную плотность, прочность и свойства, что может влиять на способы удаления и требуемые инструменты.

Третий фактор - сложность формы и структуры металла. Например, деталь с сложной геометрией или внутренними вырезами может потребовать более сложных и трудоемких действий по снятию металла.

Кроме того, степень доступности металла также влияет на трудоемкость. Если металл легко доступен для обработки, то процесс будет более быстрым и простым. Однако, если металл находится в труднодоступных местах, например, внутри детали или в узких пространствах, требуется больше усилий и времени для его удаления.

Наконец, опыт и квалификация работника также влияют на трудоемкость работ. Опытные специалисты могут выполнять задачи более эффективно и точно, сокращая время и усилия, необходимые для снятия металла.

Вопрос-ответ

Как рассчитать трудоемкость по массе снимаемого металла?

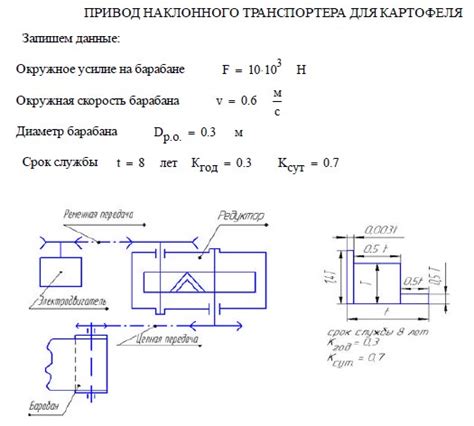

Для рассчета трудоемкости по массе снимаемого металла необходимо знать следующие параметры: скорость подачи резца, глубину резания, скорость резания и плотность материала. Затем можно применить формулу: трудоемкость = масса снимаемого металла / (скорость подачи резца * глубина резания * скорость резания * плотность материала). Это позволит оценить количество времени и усилий, необходимых для выполнения операции.

Какие факторы могут влиять на точность расчета трудоемкости по массе снимаемого металла?

При расчете трудоемкости по массе снимаемого металла необходимо учитывать несколько факторов, которые могут влиять на точность результата. Одним из таких факторов является качество используемых инструментов, так как их состояние может сильно повлиять на силу резания и, как следствие, на массу снимаемого металла. Также важным фактором является правильная настройка и геометрия инструмента. Погрешности в измерении параметров (скорость подачи резца, глубина резания, скорость резания) также могут привести к неточному расчету. Поэтому для достижения более точных результатов рекомендуется использовать калиброванные инструменты, регулярно их проверять и следить за правильностью измерений.

Какие алгоритмы зачастую используются для расчета трудоемкости по массе снимаемого металла?

Существует несколько алгоритмов, которые часто применяются для расчета трудоемкости по массе снимаемого металла. Один из таких алгоритмов основан на применении базовой формулы: трудоемкость = масса снимаемого металла / (скорость подачи резца * глубина резания * скорость резания * плотность материала). Другим алгоритмом является применение уточняющих коэффициентов, которые учитывают различные параметры, такие как состояние режущего инструмента, его геометрия и т.д. Кроме того, существуют специализированные программы, которые автоматически проводят расчет трудоемкости по заданным параметрам и дают более точные результаты.