Резак для плазменной резки металла - это высокотехнологичное оборудование, используемое в промышленности для быстрого и эффективного разделения металлических деталей. Он основан на принципе плазменного среза, который использует высокую температуру и скорость ионизированного газа для расплавления и удаления материала.

Процесс начинается с подачи газа (обычно азота, кислорода или сжатого воздуха) в резак, который направляет его через сопло. Это сопло создает узкую ионизированную плазменную струю высокой скорости. Струя электрически заряжена, что позволяет ей эффективно разрезать металл.

Когда плазменная струя касается поверхности металла, она нагревает его до очень высокой температуры, вызывая его расплавление. Теперь металл может быть удален плазменной струей с помощью струи подачи газа, которая выталкивает расплавленный материал из зоны резки.

Резак для плазменной резки металла имеет высокую точность и скорость, что позволяет сократить время и затраты на процесс резки. Этот метод также позволяет работать с различными типами металлов, включая сталь, нержавеющую сталь, алюминий и титан. Благодаря его преимуществам, резак для плазменной резки стал незаменимым инструментом в производстве и строительстве.

Принцип работы плазменного резака

Плазменный резак – это инструмент, используемый для резки металла или других проводящих материалов. Он работает на основе создания плазменной дуги, которая нагревает и расплавляет материал, а затем его удаляет с помощью струи сжатого воздуха или газа.

Основным элементом плазменного резака является резак, состоящий из электрода и сопла. Электрод изготовлен из тугоплавкого материала, такого как вольфрам, и служит для формирования электрической дуги. Сопло, обычно сделанное из меди или медно-цинкового сплава, используется для образования сужающегося потока газа или воздуха.

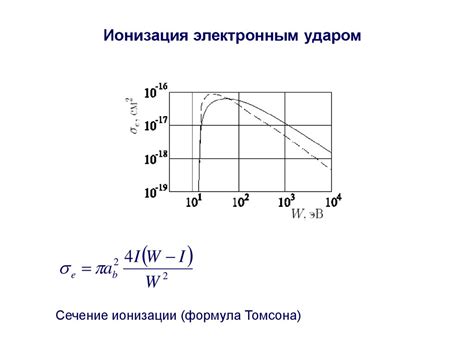

Принцип работы плазменного резака заключается в ионизации газа или воздуха, протекающего через газовый канал. Под воздействием электрического разряда происходит ионизация газа, в результате чего образуется плазма - газ с высокой электропроводностью. Электрическая дуга образуется между электродом и деталью, которую нужно резать.

Плазменная дуга создает высокую температуру до 20 000°С, что позволяет расплавить металл. Под действием газового потока, выдаваемого соплом, расплавленный металл удаляется с поверхности, часто совместно с шлаком или другими продуктами сгорания. Режущая способность плазменного резака определяется его мощностью, давлением газа и скоростью перемещения резака.

В зависимости от типа газа, используемого в плазменном резаке, могут быть различные режимы работы и возможности резки. Например, при использовании кислородного газа можно резать углеродистые стали, а при использовании азота - нержавеющие стали или алюминий. Используя соответствующие настройки и параметры резака, можно добиться высокой точности и качества резки.

Основные компоненты резака

Резак для плазменной резки металла состоит из нескольких основных компонентов, которые выполняют различные функции и позволяют осуществлять процесс резки.

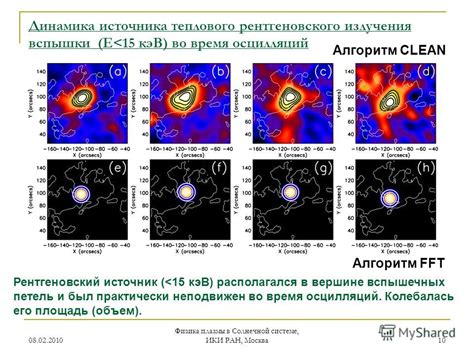

Плазменный источник - это главный элемент резака, который создает плазменную дугу, используемую для резки металлических материалов. Он состоит из источника энергии, газового блока и плазменного горелочного устройства.

Гидравлическая система отвечает за движение горелки резака и подачу охлаждающей жидкости. Она обеспечивает стабильное и точное перемещение горелки при резке, а также охлаждение для предотвращения перегрева.

Компьютерное управление используется для настройки и контроля параметров резки, таких как скорость, глубина реза и форма реза. Пользователь может менять эти параметры в соответствии с требованиями задачи.

Стол является основной платформой для размещения и закрепления резаемого материала. Он может быть снабжен специальными приспособлениями, которые обеспечивают точную и стабильную фиксацию заготовки.

Система воздухоочистки используется для удаления пыли и паров, образующихся в процессе резки. Очистка воздуха позволяет создавать безопасные условия для работы и предотвращает загрязнение окружающей среды.

В целом, эти компоненты работают вместе, обеспечивая эффективность и качество плазменной резки металла. Они позволяют резаку выполнять сложные задачи резки с высокой точностью и скоростью, что делает его незаменимым инструментом в металлообработке и других отраслях промышленности.

Процесс создания плазмы

Для резки металла с использованием плазменного резака необходимо создать плазму - ионизированное газовое состояние вещества.

Процесс создания плазмы начинается с подачи сжатого воздуха или газа в резак. Газ проходит через компрессор, который повышает его давление и создает поток, направляющийся к соплу резака.

Сопло резака имеет узкое отверстие, через которое пропускается поток газа. Под воздействием высокого давления поток ускоряется и создает эффект вакуумной камеры, за счет которого внутри сопла создается низкое давление.

При достижении соплом металлической поверхности, создается электрическая дуга между сердечником резака и металлом. Высокое напряжение вызывает ионизацию газа, приводя к образованию плазменного канала, через который проходит струя газа.

Между электродом и металлом происходит разряд, при котором энергия переходит от ионизированных атомов газа на поверхность металла в виде тепла. Таким образом, плазменная струя нагревает металл до очень высокой температуры и истекает из резака в виде яркого пламени.

Ролик источника плазмы

Ролик источника плазмы является одной из ключевых деталей в работе резака для плазменной резки металла. Он представляет собой маленький круглый элемент, изготовленный из специального материала, обладающего высокой термической стойкостью.

Задача ролика источника плазмы заключается в поддержании точного расстояния между соплом и обрабатываемой поверхностью металла. Он выполняет функции направляющего элемента, который позволяет подать поток плазмы под оптимальным углом и контролировать глубину проникновения плазменного среза.

Ролик источника плазмы должен обладать высокой износостойкостью и стабильностью размеров, чтобы обеспечить точность и качество резки металлических материалов. Его конструкция обычно включает в себя жесткий корпус, шарикоподшипник или другой механизм для обеспечения плавного движения и упругого контакта с рабочей поверхностью.

Правильная настройка и установка ролика источника плазмы являются важными этапами настройки резака для достижения оптимальной производительности и качества резки. Во время работы могут использоваться различные типы и размеры роликов, в зависимости от толщины и типа обрабатываемого металла, а также требуемого качества и скорости резки.

Настройка резака для различных материалов

При работе с резаком для плазменной резки металла, очень важно правильно настроить его для конкретного материала. Это позволит достичь наилучших результатов и избежать повреждения оборудования.

Во-первых, необходимо установить правильную скорость перемещения горелки и мощности плазменной дуги. Эти параметры зависят от толщины и типа обрабатываемого металла. Слишком низкая скорость может привести к неровной резке и излишнему нагреву материала, а слишком высокая скорость может привести к недостаточной проникновению в металл.

Во-вторых, необходимо установить правильную высоту горелки над поверхностью металла. Оптимальная высота зависит от типа материала и его толщины. Если горелка расположена слишком близко к поверхности, может возникнуть перегрев материала и образование дефектов на резке, а если слишком высоко, качество резки может быть низким.

Также требуется правильно выбрать тип и состав газа, используемого в процессе плазменной резки. Некоторые газы выделяются лучше для резки определенных материалов. Например, при резке стали рекомендуется использовать смесь кислорода и азота, а для резки алюминия - аргон.

Важно помнить, что настройка резака для различных материалов может потребовать проведения тестовых резок и последующей корректировки параметров. Каждый материал имеет свои особенности, и оптимальные настройки могут различаться.

Преимущества плазменной резки металла

Плазменная резка металла является одним из самых эффективных и распространенных методов обработки металлических изделий. Этот метод резки основан на применении плазменной дуги, которая образуется между электродом и деталью. Преимущества плазменной резки металла делают ее незаменимым инструментом в различных отраслях промышленности.

1. Высокая скорость резки: Плазменная резка металла позволяет осуществлять резку с высокой скоростью, что увеличивает производительность и сокращает время обработки. Это особенно важно при работе с большими объемами металла.

2. Широкий спектр материалов: Плазменная резка металла применяется для обработки различных типов металла, включая сталь, нержавеющую сталь, алюминий, медь и т. д. Это позволяет применять этот метод в разных отраслях промышленности.

3. Высокое качество резки: Плазменная резка металла обеспечивает высокую точность и качество резки. Благодаря малому размеру плазменного луча и возможности настройки режимов резки, можно получить четкие и аккуратные контуры изделий.

4. Возможность резки толстых материалов: Плазменная резка металла позволяет обрабатывать толстые листы металла, что делает этот метод подходящим для производства тяжелых металлических конструкций.

5. Минимальное влияние на материал: Плазменная резка металла характеризуется минимальным влиянием на материал, что позволяет избежать деформаций и изменений свойств обрабатываемого металла.

6. Возможность автоматизации: Плазменные резаки можно легко автоматизировать, что повышает эффективность и точность резки, а также снижает затраты на рабочую силу.

Все эти преимущества делают плазменную резку металла незаменимым инструментом в различных отраслях промышленности, где требуется качественная и высокоскоростная обработка металлических изделий.

Основные способы использования резака

Резак для плазменной резки металла является неотъемлемым инструментом в многих отраслях промышленности. Он может быть использован в различных ситуациях для выполнения разнообразных задач.

Один из основных способов использования резака – это разрезание металлических листов и пластин. Резак позволяет выполнять прямые и криволинейные разрезы по заданному шаблону. Это особенно полезно при изготовлении металлических конструкций, деталей и изделий.

Другим способом использования резака является выполнение контурной резки. Контурная резка позволяет вырезать металл по заданному контуру, что особенно полезно при создании изделий нестандартной формы. Резак может обрабатывать детали с высокой точностью и качеством, что делает его незаменимым инструментом при производстве сложных и уникальных изделий.

Также резак может использоваться для выполнения различных видов сварочных операций. Например, он может использоваться для изготовления сварных соединений металлических элементов, резки при подготовке к сварке, удаления шлака после сварки и т.д. С помощью резака можно производить как ручную сварку, так и автоматическую сварку, что делает его универсальным инструментом в области металлообработки.

Технические характеристики резака

Резак для плазменной резки металла - это инструмент, предназначенный для эффективного и точного разрезания металлического листа с помощью плазменной дуги. Резак обладает рядом технических характеристик, определяющих его производительность и функциональность.

Одной из ключевых характеристик является мощность резака. Мощность измеряется в амперах и влияет на скорость и качество резки. Чем выше мощность, тем быстрее и более глубоко можно производить разрезы. Однако, следует учесть, что более мощные резаки могут требовать более сильное охлаждение и иметь большие размеры и вес.

Другая важная характеристика - толщина резания. Резаки могут обрабатывать металлические листы различной толщины, и их максимальная толщина резания определяет их функциональные возможности. Некоторые резаки могут быть специализированы только для тонких листов, в то время как другие мощные резаки могут справляться с более толстыми материалами.

Также стоит обратить внимание на скорость резки. Эта характеристика определяет количество материала, которое резак может обработать за определенное время. Высокая скорость резки позволяет производить работы более эффективно и экономить время.

Еще одна важная характеристика резака - система управления. Некоторые резаки имеют простую и интуитивно понятную систему управления, что делает их более удобными в использовании. Другие резаки могут обладать расширенными функциями, такими как настройка режимов работы, программирование и мониторинг параметров.

Важным аспектом является также наличие дополнительных функций и опций. Некоторые резаки могут быть оснащены автоматической системой зажигания дуги, которая облегчает процесс старта. Также некоторые модели резаков могут иметь возможность подключения к компьютеру или сети для управления и мониторинга работы.

И, наконец, стоит упомянуть о габаритах и весе резака. Они важны при выборе резака в зависимости от условий работы и доступного пространства.

Вопрос-ответ

Как работает резак для плазменной резки металла?

Резак для плазменной резки металла работает по принципу использования электрической дуги, которая образуется между электродом и рабочей поверхностью. При подаче сжатого газа через сопло, образуется плазменная струя, которая нагревает и растапливает металл. Затем подача сжатого воздуха охлаждает расплавленный металл, образуя строгие и чистые резы.

Какое оборудование используется для плазменной резки металла?

Для плазменной резки металла используются специальные резаки, состоящие из электрода, рабочей поверхности и сопла для подачи сжатого газа. Также необходимы источник питания, компрессор для подачи сжатого воздуха, а также система управления, которая контролирует скорость и глубину резки.

Какие материалы можно резать при помощи плазменной резки?

Плазменной резкой можно резать различные типы металлов, такие как сталь, нержавеющая сталь, алюминий, медь и т.д. Однако не все металлы одинаково подходят для плазменной резки - некоторые материалы могут быть слишком плотными или иметь высокую теплопроводность, что затрудняет процесс резки.

Каковы преимущества плазменной резки металла?

Плазменная резка металла имеет ряд преимуществ по сравнению с другими методами резки. Она позволяет получить строгие и чистые резы, а также позволяет резать материалы разной толщины. Она также более быстрая и эффективная, чем механическая резка, и позволяет работать с различными типами металлов.