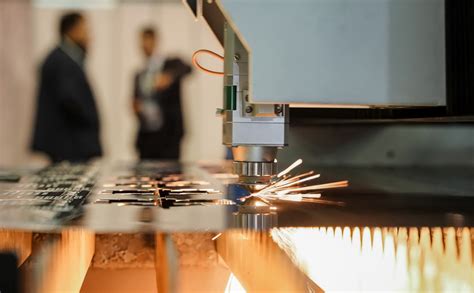

Резка металла является важной операцией в многих отраслях промышленности, таких как машиностроение, авиация, судостроение и другие. Существует несколько методов резки металла, однако два из них являются наиболее популярными и эффективными: лазерная и плазменная резка. В данной статье мы рассмотрим и сравним эти два метода, чтобы определить, какой из них является наиболее подходящим в различных ситуациях.

Лазерная резка металла основана на использовании лазерного луча, который сосредоточенно направляется на поверхность металла. Лазерный луч имеет высокую мощность и точность, что позволяет получить очень тонкие и четкие резы. Этот метод особенно полезен при работе с тонкими листами металла или при создании сложных геометрических фигур. Кроме того, лазерная резка позволяет избежать деформаций и повреждений поверхности металла, так как она не требует физического контакта с обрабатываемым материалом.

С другой стороны, плазменная резка металла основана на использовании плазменного факела, который образуется при прохождении электрического разряда через газовую смесь. Плазменная резка позволяет обрабатывать более толстые и плотные материалы, такие как сталь и алюминий, и обеспечивает высокую скорость резки. Кроме того, плазменная резка является более стабильным и экономически выгодным методом, так как требует меньше энергии для работы.

Итак, лазерная резка металла и плазменная резка металла обладают различными преимуществами и особенностями. Выбор оптимального метода зависит от требуемой толщины и типа металла, а также от требований к скорости, точности и экономической эффективности. Таким образом, для каждого конкретного случая необходимо внимательно взвесить все факторы и выбрать наиболее подходящий метод резки металла.

Сравнение методов резки металла

Лазерная резка металла является одним из самых точных и эффективных методов обработки. Лазер создает узкий и интенсивный луч, которым можно точно вырезать и обработать металлическую поверхность. Однако, для этого метода требуется специальное оборудование и высокая стоимость. Также стоит отметить, что лазерная резка может вызывать проблемы со свариваемостью и деформацией металлических деталей.

Плазменная резка металла является более доступным методом, по сравнению с лазерной резкой. Плазменный резак использует электрический дуговой разряд, чтобы создать плазменный столб, который плавит и расплавляет металлическую поверхность. Этот метод имеет более высокую скорость резки и более низкую стоимость оборудования. Однако, плазменная резка может оставлять более грубые края и требует более тщательной обработки краев после резки.

Лазерная резка обладает большей точностью и возможностью вырезать более сложные формы и контуры, включая мелкие детали. Она также способна обрабатывать металлы разной толщины, что делает ее универсальным методом для различных задач. Однако, для некоторых приложений, где требуется более грубая обработка или более высокая скорость резки, плазменная резка может быть предпочтительнее.

Плазменная резка имеет большую прочность и позволяет вырезать толстые металлические листы с большой скоростью. Этот метод также может быть более эффективным для резки металлических деталей большого размера или с большими объемами. Однако, плазменная резка имеет некоторые ограничения в точности и сложности форм, которые можно вырезать.

Итак, выбор между лазерной и плазменной резкой металла зависит от конкретных требований проекта. Лазерная резка идеальна для точных и сложных форм, а также для обработки металлов различной толщины. Плазменная резка, в свою очередь, может быть более эффективна для работы с толстыми и грубыми металлическими листами или при высоких объемах производства.

Основные критерии

При выборе между лазерным и плазменным методом резки металла, существуют основные критерии, которые необходимо учитывать. В первую очередь, это качество реза и его точность. Какой из методов обеспечивает более чистый и ровный рез? Вторым критерием является скорость работы. Какой из методов позволяет проводить резку металла быстрее и эффективнее? Третий критерий – стоимость. Какие из методов резки металла обходятся дешевле и экономичнее? Важным критерием является также возможность резки различных материалов. Какой из методов более универсальный и способен работать с разными типами металла? Необходимо также учитывать потребление энергии каждым из методов резки и его влияние на окружающую среду. Важным фактором является также безопасность работы и наличие специального оборудования для каждого метода.

Точность и качество

Лазерная резка металла характеризуется высокой точностью и качеством выполнения резки. Лазер осуществляет резку с невероятной точностью, позволяя создавать детали с высокой степенью детализации. Он способен обрабатывать тонкие листы металла, не оставляя на поверхности материала излишних следов и повреждений. Благодаря этому, лазерная резка находит широкое применение в промышленности, а также в производстве различных изделий из металла.

Метод плазменной резки также обладает высокой точностью, но качество резки немного отличается от лазера. Плазменная резка может оставить небольшие заусенцы на краях реза, что может потребовать последующей обработки для удаления этих дефектов. Однако, современные системы плазменной резки позволяют достичь высокой степени точности и качества резки, особенно при работе с более толстыми листами металла. Этот метод широко применяется в промышленности, а также в строительстве и металлообработке.

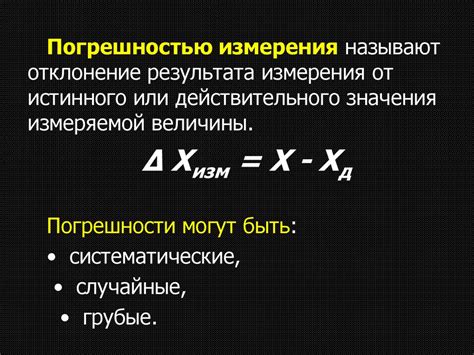

При сравнении точности и качества вариантов резки металла, следует учитывать особенности конкретного материала и требования к готовому изделию. Лазерная резка отлично подходит для работы с тонкими листами металла, где требуется высокая точность и минимальные следы обработки. В то же время, плазменная резка может быть предпочтительнее при работе с более толстыми материалами, где некоторые заусенцы могут быть допустимыми. В обоих случаях, точность и качество резки зависят от качества оборудования и навыков оператора, поэтому выбор метода резки металла должен быть основан на конкретных требованиях проекта и доступных ресурсах.

Скорость и производительность

При выборе метода резки металла одним из важных критериев является скорость работы и производительность. В этом плане лазерный метод резки обычно считается более эффективным. Лазерное оборудование способно обрабатывать материалы на высокой скорости, позволяя сократить время выполнения задачи и увеличить производительность процесса.

Плазменная резка также обладает высокой скоростью работы, но она может быть несколько медленнее по сравнению с лазерным методом. Это связано с особенностями процесса - во время плазменной резки необходимо использовать газовую смесь, что требует дополнительного времени на подготовку и настройку оборудования.

Однако, скорость работы зависит от многих факторов, таких как толщина и тип металла, сложность геометрии деталей и точность резки, а также качество используемого оборудования и опыт оператора. Поэтому при выборе метода резки металла необходимо учитывать не только скорость, но и другие факторы, влияющие на производительность процесса.

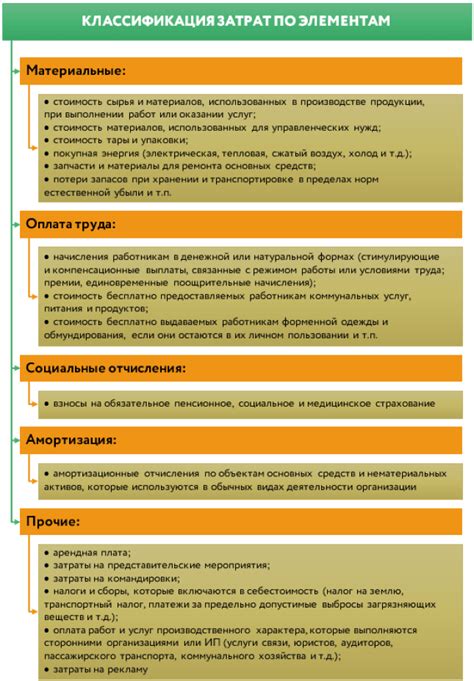

Затраты и стоимость

При выборе между лазерной и плазменной резкой металла, одним из важных факторов, который следует учесть, являются затраты на оборудование. Лазерные станки обычно стоят дороже, так как требуют более сложной технологии и высокоточных компонентов. Плазменная резка, в свою очередь, является более доступным вариантом и может быть осуществлена на более простых станках.

Однако, не стоит забывать о затратах на материалы. При использовании лазерной резки требуется специализированный лазерный источник, который потребляет электричество и требует регулярного обслуживания. Плазменная резка, в свою очередь, требует использования газового источника. Стоимость газа может варьироваться в зависимости от региона и объема производства, но обычно она ниже, чем расходы на электричество при использовании лазерной резки.

Также следует учесть затраты на обучение персонала. Лазерные станки требуют больших навыков и знаний для эффективного и безопасного использования. Обучение персонала может потребовать значительных затрат, особенно если требуется обучение специалистов для работы с лазерным оборудованием высокой мощности. Плазменная резка, в свою очередь, относительно более простой метод и обучение персонала может потребовать меньших затрат.

Резюмируя, выбор между лазерной и плазменной резкой металла также зависит от затрат и стоимости. Если предприятие не может позволить себе дорогостоящее оборудование и готово работать со средней точностью резки, то плазменная резка может быть более экономически выгодным вариантом. Однако, при необходимости высокой точности и сложных геометрических форм, лазерная резка может оправдать свои затраты и стать более предпочтительным методом. В обоих случаях важно учесть не только стоимость оборудования, но и затраты на материалы и обучение персонала.

Сравнение по методам

Лазерная резка:

1. Универсальность. Лазерная резка металла позволяет обрабатывать различные материалы, такие как сталь, алюминий, титан и другие.

2. Высокая точность. Использование лазерного луча позволяет добиться высокой точности и качества резки, особенно при работе с тонкими и сложными формами.

3. Минимальные потери материала. Лазерный луч имеет очень узкий профиль, что позволяет минимизировать потери материала и обеспечивает экономичность процесса.

4. Скорость работы. Лазерная резка металла обладает высокой скоростью, что позволяет эффективно выполнять задачи в кратчайшие сроки.

Плазменная резка:

1. Высокая скорость резки. Плазменная резка металла позволяет получить высокую скорость процесса благодаря использованию плазменного дугового разряда.

2. Возможность обработки больших толщин. Плазменная резка позволяет обрабатывать металлы значительно большей толщины в сравнении с лазерной резкой.

3. Низкая стоимость оборудования. Этот метод резки металла требует меньших инвестиций в оборудование, что делает его более доступным для небольших предприятий.

4. Применение в различных отраслях. Плазменная резка широко используется в различных отраслях, включая строительство, судостроение, машиностроение и другие.

Оба метода резки металла имеют свои преимущества и применяются в зависимости от требований и условий производства. Лазерная резка обеспечивает высокую точность и универсальность, в то время как плазменная резка обладает высокой скоростью и возможностью работы с большими толщинами материала. При выборе метода необходимо учитывать требования процесса и доступность оборудования.

Преимущества лазерной резки

1. Высокая точность и качество резки. Лазерная резка обеспечивает высокую точность и качество резки металла. Благодаря узкому лучу лазера, возможно получить очень мелкие и сложные детали без искажений или деформаций.

2. Широкий выбор материалов. Лазерная резка позволяет работать с различными типами металлов, включая сталь, нержавеющую сталь, алюминий, медь и т.д. Это делает этот метод универсальным и применимым в различных отраслях, от машиностроения до электроники.

3. Минимальные потери материала. Лазерный луч имеет очень узкую ширину и высокую скорость, что позволяет использовать меньше материала при резке. Это снижает затраты и обеспечивает экономичность процесса.

4. Быстрая скорость резки. Лазерная резка обладает высокой скоростью, что позволяет сократить время выполнения задачи. Быстрая скорость резки также позволяет производить большие объемы работы за более короткий промежуток времени.

5. Минимальное воздействие на материал. Лазерная резка характеризуется минимальным воздействием на материал, так как происходит малое тепловое воздействие. Это предотвращает возможность искажений, деформаций или образования трещин в обрабатываемом металле.

6. Возможность создания сложных геометрических форм. Благодаря высокой точности и качеству резки, лазерная технология позволяет создавать сложные геометрические формы, которые трудно или невозможно получить другими методами резки.

7. Автоматизация и высокая производительность. Лазерные станки обладают высокой степенью автоматизации, что позволяет выполнять резку металла с минимальным участием оператора. Это увеличивает производительность работы и снижает риски ошибок.

8. Компактность и мобильность оборудования. Лазерные станки для резки металла могут быть компактными и мобильными, что облегчает их транспортировку и установку в производственных цехах. Это позволяет более гибко планировать процесс производства и использовать пространство более эффективно.

Вопрос-ответ

Какой метод резки, лазерный или плазменный, лучше использовать для тонких металлических листов?

Для тонких металлических листов обычно рекомендуется использовать лазерный метод резки. Лазерная резка обладает высокой точностью и позволяет делать маленькие отверстия и сложные контуры без деформации материала.

Какие преимущества имеет плазменный метод резки перед лазерным?

Плазменный метод резки применяется чаще всего для толстых металлических листов и имеет несколько преимуществ по сравнению с лазерным методом. Во-первых, плазменная резка может обрабатывать материалы с большей толщиной. Во-вторых, плазменная резка более эффективна при обработке металлов с покрытиями или окисляющей поверхностью. Наконец, плазменная резка обладает более высокой скоростью, что позволяет сократить время обработки.

Какие материалы можно резать с помощью лазерного метода?

Лазерный метод резки позволяет обрабатывать широкий спектр материалов, включая сталь, нержавеющую сталь, алюминий, титан и даже пластик. Важно учитывать, что каждый материал имеет свои особенности, поэтому перед началом работы необходимо провести тестирование и определить оптимальные параметры резки для каждого конкретного материала.

Как экономически оправданно использование лазерного метода резки по сравнению с плазменным?

Стоимость оборудования для лазерной резки обычно выше, чем для плазменной, однако лазерный метод резки обладает рядом экономических преимуществ. Во-первых, лазерное оборудование обычно имеет более высокую производительность, что позволяет сократить время обработки и, как следствие, увеличить объем выпускаемой продукции. Во-вторых, лазерная резка обладает высокой точностью и минимизирует количество отходов, что позволяет сэкономить на материалах. Также стоит отметить, что лазерный метод резки обеспечивает более высокое качество реза, что может повысить ценность окончательного изделия и привлечь новых клиентов.