Точение резцов для токарного станка является важным этапом в процессе обработки металлических деталей. Качество точения резцов напрямую влияет на качество обработки деталей и эффективность работы станка. Для достижения оптимальных результатов необходимо учитывать несколько ключевых моментов.

Первоначальная подготовка резца – это очень важный шаг перед началом точения. Перед тем как точить резец, необходимо убедиться, что он чистый и свободен от ржавчины или других загрязнений. Также рекомендуется проверить состояние режущей кромки резца и при необходимости подогнать ее под нужный размер.

Выбор правильного угла заточки резца – это еще один важный аспект в процессе точения. В зависимости от материала обрабатываемой детали и требуемого типа обработки, следует выбрать оптимальный угол заточки. Например, для обработки мягких материалов может быть подходящим угол заточки 90 градусов, а для обработки твердых и тугоплавких материалов – 60 градусов.

Использование специального точильного станка значительно упрощает и ускоряет процесс точения резцов. Точильные станки позволяют легко и точно устанавливать нужный угол заточки, а также контролировать процесс точения.

Контроль размеров резца – еще одна важная задача при точении. После того, как резец был заточен, следует проверить его размеры по предварительно заданным параметрам. Если размеры резца не соответствуют требуемым, необходимо внести коррективы: либо снова заточить резец, либо заменить его на новый.

Цель точения резцов

Цель точения резцов для токарного станка заключается в получении максимальной точности и качества обработки деталей. Процесс точения является одним из основных этапов механической обработки металлических заготовок и представляет собой удаление части материала с поверхности детали с помощью вращающегося инструмента – резца.

Основная задача точения резцов состоит в достижении определенных характеристик поверхности деталей, таких как гладкость и равномерность. Точность обработки деталей напрямую зависит от качества и состояния резцов. Правильно заточенные резцы обеспечивают минимальные отклонения размеров деталей от заданных параметров и минимальное количество дефектов на поверхности.

Кроме того, точение резцов позволяет контролировать форму и геометрию деталей. Регулировка угла заточки резцов позволяет изменять форму получаемых деталей, а установка правильной геометрии резцов позволяет достичь требуемой точности обработки.

Необходимость точного резца

Точность – важное качество, которое должен обладать резец для токарного станка. Только с помощью точно заточенного резца можно достичь высокого качества обработки деталей и получить желаемый результат. Неточный резец может привести к неправильной обработке деталей, появлению брака и дополнительным затратам времени и денег.

Важность точности заключается в том, что точно заточенный резец позволяет обрабатывать детали с минимальными погрешностями и получать идеально гладкую поверхность. Это особенно важно при обработке сложных деталей, где каждая небольшая погрешность может привести к серьезным последствиям. Кроме того, точно заточенный резец помогает уменьшить шум и вибрацию при работе станка, что повышает комфорт и безопасность оператора.

Процесс заточки резцов требует определенных навыков и знаний. Необходимо не только правильно установить и зафиксировать резец, но и выбрать правильный угол заточки и осуществлять равномерное и аккуратное движение инструмента. Кроме того, необходимо следить за остротой режущей кромки резца и периодически проводить его заточку. Для повышения эффективности процесса заточки можно использовать специальные приспособления и инструменты, которые облегчают задачу и позволяют достичь высокой точности.

Подготовка резца для точения

Перед началом точения резца для токарного станка необходимо провести его подготовку. Важным этапом является проверка геометрии резца. Для этого необходимо использовать специальное инструментальное оборудование.

Во время проверки геометрии резца необходимо обратить внимание на правильность установки и угол заточки. При отсутствии правильности установки или неправильном угле заточки, резец может выдавать некачественную обработку детали.

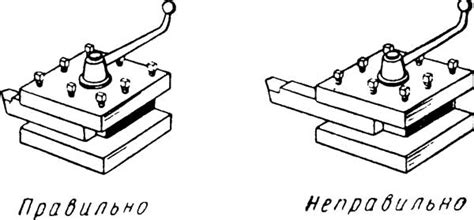

После проверки геометрии резца необходимо произвести его закрепление на державке токарного станка. Данный процесс требует аккуратности и точности. Резец должен быть надежно закреплен, чтобы исключить возможность его смещения в процессе работы.

После закрепления резца на державке необходимо проверить его трещины или микротрещины. При наличии трещин резец следует заменить, чтобы избежать его поломки во время работы на токарном станке.

Важным этапом подготовки резца для точения является настройка глубины резания. Для этого необходимо установить правильные параметры на токарном станке, чтобы обеспечить оптимальную глубину резания. Это позволит достичь нужной точности обработки деталей.

Основные инструменты точения

Точение - это процесс обработки поверхности детали при помощи резца на токарном станке. Для выполнения точения необходимо использовать определенные инструменты, которые позволяют достичь нужной точности и качества обработки.

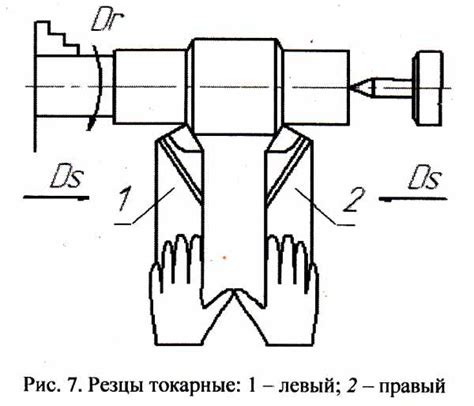

Основным инструментом точения является резец. Резцы для токарного станка изготавливаются из специальных сталей или твердосплавных материалов. Они имеют форму пластины с острым режущим краем. Резцы бывают разных типов: правосторонние, левосторонние, универсальные, для нарезания резьбы и другие.

Для закрепления резца на токарном станке используют нержавеющие пластины, называемые держателями резцов. Держатели резцов имеют специальные пазы, куда вставляется резец и закрепляется при помощи зажимного винта. Это позволяет быстро и удобно менять резец при необходимости.

Для точения деталей большого диаметра, используют специальные удлиненные держатели резцов. Они позволяют оператору работать с деталью, находящейся внутри станка, сохраняя при этом удобное положение руки и обеспечивая хорошую видимость обрабатываемой поверхности.

Еще одним важным инструментом точения является глубиномер. Глубиномер позволяет определить точное положение режущего края резца относительно поверхности детали. Это важно для обеспечения нужной точности обработки и предотвращения повреждения детали при слишком глубоком резе.

Также для выполнения точения могут потребоваться дополнительные инструменты, такие как: транспортер стружки для удаления образующейся стружки, ножницы или пилки для обрезки стружки, масло для смазки инструмента и детали.

Техника точения резцов

Точение резцов – это один из важных этапов работы с токарным станком. От точности и качества точения зависит процесс обработки деталей и долговечность резцов. Для достижения наилучшего результата необходимо соблюдать определенные технические требования.

Перед началом точения резец должен быть правильно закреплен в держателе на токарном станке. Заостренная часть резца должна быть обращена в сторону, противоположную движению станка. Это позволяет снизить риск перепада силы резания и обеспечить более эффективную обработку.

Необходимо выбрать правильные параметры точения, такие как скорость резания, глубина резания и подача инструмента. Эти параметры зависят от материала, из которого изготовлены детали, и их размеров. Регулировка осуществляется при помощи специальных регулировочных винтов и механизмов на станке.

Один из важных аспектов точения резцов – это четкое следование контуру детали. Для этого необходимо поддерживать постоянную глубину резания и не допускать отклонений. При точении сложных деталей можно использовать направляющие приспособления или шаблоны.

После точения резец необходимо проверить на остроту. Это делается с помощью специальных инструментов, таких как шабер или нутромер. Если резец затупился, то его необходимо заточить до остроты при помощи точильного камня или шлифовального диска.

Техника точения резцов требует определенных навыков и знаний. Регулярная практика и внимательность помогут достичь высоких результатов и улучшить процесс точения на токарном станке.

Правильная установка резца

Установка резца – один из самых важных моментов в работе с токарным станком. От правильного положения резца зависит качество обработки поверхности детали и продолжительность его службы.

Перед установкой резца необходимо проверить правильность шлифовки. От равномерности шлифовки и правильного угла заточки зависит эффективность резца. Также, перед установкой резца следует проверить его геометрию, чтобы избежать искривления детали или образования скалы.

Один из важных моментов при установке резца – правильное выбор магнитной фиксации. Магнитные держатели с разными характеристиками могут обеспечивать различную степень фиксации, что влияет на стабильность резца во время обработки.

Когда резец уже установлен, важно правильно настроить его положение. Для этого следует использовать измерительные инструменты для контроля положения резца по отношению к детали. Следует также учесть необходимость регулярной проверки и корректировки положения резца в процессе токарного обработки.

Наконец, важно помнить о том, что резец следует устанавливать с учетом специфических требований для каждой операции токарной обработки. Резец должен быть установлен таким образом, чтобы достичь требуемого уровня точности и повторяемости обработки деталей.

Типы резцов для токарного станка

Токарные станки широко используются для обработки различных материалов и изготовления сложных деталей. Для эффективной работы с токарным станком необходим правильно выбрать и точить резцы. Резцы для токарного станка бывают разных типов, каждый из которых предназначен для конкретных задач.

Одним из самых распространенных типов резцов является остrokonechniy фрезерный резец. Он представляет собой плоский инструмент с одной или несколькими режущими кромками, которые используются для отделки поверхности или отрезки материала. Такой резец можно точить на полуостровок, чтобы увеличить его ресурс эксплуатации.

Еще одним распространенным типом резца для токарного станка является пластинчатый резец. Он обладает более широкой режущей кромкой, что позволяет справиться с более сложными задачами. Точить такой резец необходимо с учетом его формы и характеристик материала, который будет обрабатываться.

Кроме того, существуют специализированные резцы для токарных станков, такие как отрезной резец, шлифовальный резец, резец для нарезания резьбы и другие. Они имеют свои особенности и требуют профессионального подхода к их точке и эксплуатации.

Инструменты для различных типов материалов

В процессе точения резцов для токарного станка очень важно выбирать правильные инструменты для работы с различными типами материалов. Каждый материал имеет свои особенности и требует соответствующего подхода при работе.

Для работы с мягкими материалами, такими как алюминий или медь, рекомендуется использовать резцы с широким углом наклона острия. Такие резцы обеспечивают хорошую отрезку стружки и предотвращают ее склеивание. Также полезными могут быть резцы с радиусным или закругленным острием, которые уменьшают вероятность образования царапин на поверхности заготовки.

Для работы с твердыми материалами, такими как сталь или чугун, рекомендуется использовать резцы с углом наклона острия в районе 90 градусов. Такие резцы обеспечивают более точное и стабильное точение, а также уменьшают риск разрушения режущей кромки. Для получения более гладкой поверхности можно также использовать резцы с микроразделом или специальным покрытием.

Для работы с пластиками и композитами рекомендуется использовать резцы с наклонным острием или резцы с одним рабочим гранью. Такие резцы позволяют более аккуратно обрабатывать эти материалы и предотвращают их обламывание или образование трещин.

Важно помнить, что выбор инструмента для работы с конкретным материалом зависит от ряда факторов, включая желаемый результат, условия работы и тип токарного станка. Поэтому всегда следует выбирать инструмент внимательно и быть готовым к его подстройке и замене в процессе работы.

Вопрос-ответ

Зачем нужно точить резцы для токарного станка?

Точность заточки резцов влияет на качество обработки деталей. Правильно заточенные резцы обеспечивают ровные поверхности и точные размеры.

Какую точность должна иметь заточка резцов?

Точность заточки резцов зависит от требований обрабатываемой детали. Обычно используется угол заточки 60 градусов, но в некоторых случаях может быть необходимо изменить этот угол для получения нужной геометрии детали.

Какой угол заточки резцов лучше использовать?

Угол заточки резцов зависит от материала детали и условий обработки. Для обработки мягких материалов обычно используют угол около 90 градусов, а для обработки труднообрабатываемых материалов - угол около 60 градусов. Важно подобрать подходящий угол заточки для каждой конкретной задачи.

Как часто нужно точить резцы для токарного станка?

Частота заточки резцов зависит от интенсивности использования и условий обработки. Как правило, резцы рекомендуется точить после 8-12 часов работы. Важно следить за состоянием резцов и точить их вовремя, чтобы избежать плохого качества обработки и повреждения обрабатываемых деталей.

Как правильно точить резцы для токарного станка вручную?

Вручную точить резцы для токарного станка можно следующим образом: сначала необходимо закрепить резец в специальной державке, затем с помощью точильного камня прополировать режущую кромку под нужным углом и обеспечить равномерную заточку по всей длине резца. Важно соблюдать правильную технологию точения, чтобы получить качественную заточку и долгий срок службы резца.