Токарные резцы – это неотъемлемая часть процесса обработки металла на станках с ЧПУ и обычных токарных станках. Они позволяют делать различные операции, такие как наружная и внутренняя резьба, растачивание и отрезание металла. Изготовление таких резцов является важным процессом, который требует определенных знаний и навыков.

Сначала процесс изготовления токарных резцов начинается с выбора подходящего типа металла. Обычно используется высококачественная быстрорежущая сталь, такая как R6M5 или R18. Это металлы, которые обладают высокой твердостью и позволяют достичь хорошей стойкости режущего края.

После выбора металла следует обработка. Сначала проводятся механические операции, такие как распиливание и обточка заготовки до нужного размера. Затем происходит нагревание заготовки до определенной температуры, чтобы устранить внутреннее напряжение в металле. После этого заготовка подвергается закалке и отпуску, чтобы достичь нужной твердости и упругости.

Заключительным этапом изготовления токарных резцов является заточка режущего края. Этот процесс выполняется с помощью специальных заточных станков, которые позволяют получить нужную геометрию режущей части резца. Заточка может быть выполнена под определенный угол, чтобы достичь оптимальной производительности резания.

Изготовление токарных резцов из металла – это сложный и кропотливый процесс, который требует определенных знаний и опыта. Качество и точность изготовления резцов напрямую влияет на эффективность производственного процесса и качество обработки изделий из металла.

В итоге, изготовление токарных резцов из металла – это важный этап в процессе обработки металлических изделий. Качество и характеристики резцов определяют эффективность работы станка и качество обработки металла. Правильное изготовление резцов позволяет достичь наилучших результатов и сократить затраты на производство.

Процесс изготовления токарных резцов

Токарные резцы – это инструменты, используемые в токарной обработке металла. Процесс изготовления токарных резцов требует тщательной подготовки и множества технологических операций.

1. Выбор материала:

Первым шагом в изготовлении токарного резца является выбор материала. Обычно для изготовления резцов используются твердые сплавы или быстрорежущая сталь. Выбор материала зависит от типа обрабатываемого металла и требований к резцу.

2. Нарезка заготовки:

После выбора материала производится нарезка заготовки под определенный размер и форму резца. Это может быть выполнено с использованием токарного станка или специальных режущих инструментов.

3. Формовка и закалка:

После нарезки заготовки производится ее формовка с помощью специальных режущих инструментов или фрез. Затем резец подвергается термической обработке – закалке, для повышения его твердости и износостойкости.

4. Заточка и шлифовка:

После закалки резец требует заточки и шлифовки, чтобы получить нужную остроту и геометрические параметры. Это делается с помощью специальных инструментов, таких как заточной станок или точильный круг.

5. Крепление и отделка:

Заточенный и шлифованный резец подготавливается для крепления на токарный станок. Это может включать нарезку резьбы, установку специальных фиксирующих элементов и дополнительную отделку поверхности для улучшения сцепления с обрабатываемым материалом.

Таким образом, процесс изготовления токарных резцов существует из нескольких этапов, включая выбор материала, нарезку заготовки, формовку и закалку, заточку и шлифовку, а также крепление и отделку. Каждый из этих этапов влияет на качество и функциональность резца, а правильно изготовленный резец является важным элементом при выполнении токарной обработки металла.

Изучение металла

Изучение металла является важной стадией в процессе изготовления токарных резцов из металла. Для получения оптимальных свойств и качества резцов необходимо провести тщательное исследование выбранного металла.

Первым шагом в изучении металла является его химический анализ. В ходе анализа определяется состав металла, его примеси и концентрация различных элементов. Эти данные позволяют оценить характеристики металла и его пригодность для изготовления резцов.

Второй шаг - это физическое исследование металла. В процессе физического исследования определяются механические свойства металла, такие как прочность, твердость, пластичность и т.д. Также изучается структура металла, его микроструктура и упрочняющие факторы.

Третий шаг - это исследование тепловых свойств металла. Для изготовления токарных резцов из металла важно знать его теплопроводность, коэффициент температурного расширения и другие тепловые характеристики. Это позволяет определить, как металл будет вести себя в процессе эксплуатации резцов.

Кроме того, проводятся исследования коррозионной стойкости металла. Металлические резцы будут эксплуатироваться в условиях, где могут быть агрессивные среды, поэтому важно знать, какой металл лучше всего сохранит свои свойства при воздействии влаги, кислот или щелочей.

В результате всех этих исследований собираются данные, которые позволяют выбрать оптимальный металл и создать токарные резцы с нужными свойствами. Изучение металла позволяет оценить его качество, степень пригодности для конкретных задач и осуществить правильный выбор материала для изготовления резцов.

Подготовка и формирование режущей кромки

Процесс изготовления токарных резцов из металла начинается с подготовки и формирования режущей кромки. Режущая кромка является основным рабочим инструментом резца и должна быть правильно подготовлена для обработки деталей.

Первым шагом в подготовке режущей кромки является освобождение ее от заусенцев, брака и других неправильностей с помощью шлифовки. Затем наносится покрытие на основе покачественного японского шрифта, что позволяет улучшить твердость и износостойкость режущей кромки. Далее следует шлифовка и заточка ножевого режущего элемента для получения необходимой формы и остроты ножа.

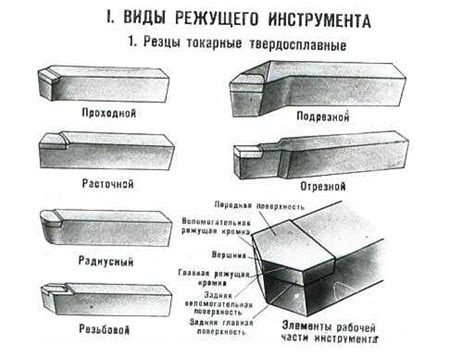

Формирование режущей кромки осуществляется на специализированном станке с использованием алмазных и абразивных инструментов. На этом этапе создается геометрия режущей кромки, включая ее угол, радиус, угол задней поверхности и т.д. Формирование режущей кромки требует точности и опыта, чтобы достичь оптимального баланса между остротой и прочностью режущего инструмента.

После формирования режущей кромки, необходимо провести контроль качества для убедиться, что она отвечает требованиям. Контроль может включать измерение геометрии кромки с помощью специальных инструментов и проверку остроты режущего элемента. В случае несоответствия требованиям, режущая кромка может быть исправлена или заменена, чтобы обеспечить оптимальные результаты обработки деталей.

Температурная обработка и закалка

Температурная обработка и закалка являются важными этапами процесса изготовления токарных резцов из металла. Во время температурной обработки происходит нагрев режущей части резца до определенной температуры, после чего следует его охлаждение. Этот процесс позволяет изменить структуру металла и повысить его механические свойства.

Температурная обработка может включать нагрев резца до определенной температуры и выдержку при этой температуре в течение определенного времени. Это может быть достигнуто, например, путем разогрева резца в специальной печи или с использованием промышленных печей с контролируемой температурой.

После нагрева следует процесс закалки, который состоит в быстром охлаждении раскаленного резца в воде или специальных средах. Закалка позволяет получить нужную мартенситную структуру металла, которая обладает высокой твердостью и износостойкостью.

Важно отметить, что правильный выбор температуры и времени температурной обработки, а также режима закалки, влияет на качество и характеристики полученных резцов. Поэтому процесс температурной обработки и закалки требует точного контроля и соответствия спецификациям и требованиям производителя резцов.

Вопрос-ответ

Какой материал используется для изготовления токарных резцов?

Для изготовления токарных резцов чаще всего используются сплавы твердых металлов, такие как карбид вольфрама или карбид титана.

Какими способами можно изготавливать токарные резцы?

Токарные резцы можно изготовлять различными способами, включая прессование, штамповку, горячую и холодную ковку, а также методы аддитивного производства, такие как 3D-печать.

Какие характеристики должны иметь токарные резцы?

Токарные резцы должны обладать высокой твердостью, износостойкостью и стойкостью к тепловому и химическому воздействию. Они также должны иметь определенную геометрию и острые режущие кромки.