Металлообработка – это процесс, который включает в себя различные операции по изменению формы и размеров металлических изделий. Для выполнения этих операций необходимо использовать специальные инструменты, которые обеспечивают точность и эффективность обработки. В данной статье мы рассмотрим основные виды инструментов для обработки металла и принципы их работы.

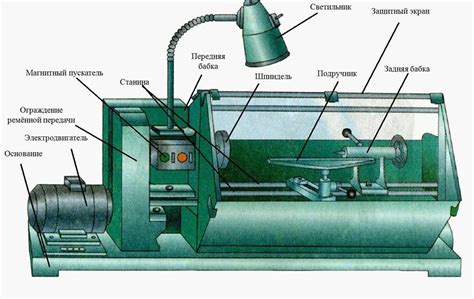

Одним из наиболее распространенных инструментов для обработки металла является токарный станок. Он предназначен для обработки деталей, имеющих вращательную симметрию. Принцип работы токарного станка заключается в закреплении детали между головкой и хвостовиком и последующем ее вращении. Инструмент, прикрепленный к станине станка, перемещается вдоль оси вращения детали и осуществляет удаление металла.

Еще одним важным инструментом для обработки металла является фрезерный станок. Фрезерный станок применяется для создания сложных форм и контуров на металлических изделиях. Принцип работы фрезерного станка состоит в том, что специальный инструмент – фреза – вращается и перемещается вдоль и поперек рабочей поверхности. При этом происходит удаление металла и формирование заданной формы детали.

Кроме того, существуют и другие виды инструментов для обработки металла, такие как сверлильный станок, шлифовальный станок, гибочный станок и другие. Каждый из этих инструментов имеет свою специфику работы и применяется для выполнения определенных операций по обработке металла.

Использование специализированных инструментов для обработки металла позволяет достичь высокой точности и качества обработки, а также значительно сократить время выполнения операций и увеличить производительность.

Виды станочных резцов

Станочные резцы представляют собой основные инструменты для обработки металла на станках. В зависимости от своих особенностей они классифицируются на несколько видов:

- Торцевые резцы - это самые простые и распространенные резцы. Они имеют форму треугольника с одним углом 90 градусов. Такие резцы используются для отделки поверхностей и обработки канавок.

- Продольно-фрезерные резцы имеют форму пластины с зубцами. Они предназначены для выполнения продольной фрезеровки и резания пазов. Количество зубцов на резце может быть различным и зависит от требуемых характеристик обработки.

- Поперечно-строгальные резцы имеют прямоугольную форму и широкое применение в механической обработке. Они используются для поперечной строгальной обработки деталей, а также для создания пазов и пазовых соединений.

- Расточные резцы применяются для растачивания отверстий и изготовления различных конструктивных элементов на станках с числовым программным управлением. Они обладают формой цилиндра с зубьями на конце.

Существует множество других видов станочных резцов, которые применяются для обработки металла с различными целями и задачами. Выбор конкретного резца зависит от типа обрабатываемого материала, формы и размеров детали, требуемой точности и качества обработки. Качество и правильный выбор режущего инструмента являются ключевыми факторами для достижения высокой производительности и качества обработки металла на станках.

Резцовая рубашка

В инструментарии для обработки металла есть такой элемент, как резцовая рубашка. Это специальная приспособленность, которая применяется в токарных работах для уменьшения трения между инструментом и обрабатываемым материалом. Резцовая рубашка представляет собой металлическую оболочку, внутри которой находится специальная втулка, защищающая резец от износа и повышающая его срок службы.

Принцип работы резцовой рубашки состоит в том, что она позволяет передать больше силы резания на материал, так как снижает трение. Она улучшает точность обработки и обеспечивает плавность движения инструмента. Кроме того, резцовая рубашка защищает резец от попадания осколков и стружки, что повышает безопасность работы.

Резцовая рубашка может иметь различные формы и размеры в зависимости от конкретных задач и типов инструментов. Некоторые модели оснащены специальными отверстиями для подвода охлаждающей жидкости, что также способствует улучшению качества обработки и продлению срока службы резцов.

Резцовые рубашки представляют собой неотъемлемую часть современных токарных станков. Они являются эффективным инструментом для обработки различных материалов, таких как металлы, пластмассы и древесина. Их использование позволяет достичь высокой точности и качества конечного изделия.

Пластинчатый резец

Пластинчатый резец является одним из основных инструментов, используемых для обработки металла. Этот тип резца состоит из основы, на которой установлены пластины, выполняющие роль режущих кромок. При работе пластинчатый резец перемещается по поверхности обрабатываемого материала, обеспечивая точную и эффективную режущую операцию.

Основной принцип работы пластинчатого резца заключается во взаимодействии режущих пластин с поверхностью металла. При этом режущие кромки наносят резкие и точные срезы, обеспечивая высокую степень точности и качества обработки. Пластинчатые резцы могут быть использованы для различных видов операций, таких как резка, точение, нарезание резьбы и другие.

Преимущества использования пластинчатого резца включают возможность экономии времени и силы оператора благодаря высокой эффективности и точности обработки. Кроме того, пластинчатые резцы имеют широкий спектр применения и могут быть использованы для обработки различных типов металла, включая сталь, железо, алюминий и др.

Важным аспектом работы с пластинчатыми резцами является правильная настройка и установка режущих пластин. Угол наклона пластин и их точность должны быть предельно точными, чтобы обеспечить оптимальные результаты обработки. Кроме того, режущие пластины требуют периодической заточки и замены для поддержания их режущих свойств на высоком уровне.

В заключение, пластинчатый резец является незаменимым инструментом для обработки металла. Благодаря своей эффективности и точности, он позволяет выполнять различные операции обработки с высоким качеством и производительностью.

Использование сверлильных станков

Сверлильные станки являются одним из наиболее распространенных инструментов для обработки металла. Они используются для создания отверстий различного диаметра и глубины в металлических деталях. Принцип работы сверлильного станка заключается во вращении насадки с режущим инструментом и продвижении обрабатываемой детали к насадке.

Для правильного использования сверлильного станка необходимо соблюдать ряд мер предосторожности. Перед началом работы следует убедиться, что деталь должна быть четко закреплена на рабочем столе станка и быть стабильной. Необходимо также надеть специальные защитные очки и перчатки, чтобы предотвратить возможные травмы при работе с металлом и вращающимся инструментом.

Основное применение сверлильных станков - в металлообработке, однако они также могут использоваться для обработки других материалов, таких как дерево и пластик. Для этого необходимо использовать соответствующие насадки и правильно настроить параметры работы станка.

Сверлильные станки могут быть как ручными, так и станочными. Ручные станки обычно используются для выполнения мелких работ и могут быть перенесены с места на место. Станочные сверлильные станки более крупные и мощные, предназначены для производства на промышленных предприятиях и обладают большей производительностью и функциональностью.

Точность обработки на сверлильном станке зависит от нескольких факторов, таких как качество режущего инструмента, скорость вращения насадки, усилие подачи и установка детали. Правильная настройка этих параметров позволит получить точные отверстия с требуемыми размерами и глубиной, а также предотвратит повреждение инструмента и детали.

Сверлильный патрон

Сверлильный патрон - это основное приспособление, используемое для закрепления сверла на сверлильном станке. Он представляет собой механизм, состоящий из металлического корпуса, внутри которого находятся зажимные челюсти. Зажимные челюсти подвижные и имеют специальные конусные поверхности, которые позволяют жестко фиксировать сверло и обеспечивать его центрирование.

Сверлильный патрон может иметь различные размеры и типы подключения к сверлильному станку. Он может быть с ключевым или безключевым механизмом зажима. В случае с ключевым патроном, для его закрепления и открепления требуется специальный ключ, который позволяет механически передвигать зажимные челюсти. Безключевой патрон в свою очередь оснащен системой самозажима, за счет чего процесс установки и снятия сверла упрощается.

Сверлильный патрон позволяет осуществлять сверление отверстий различных диаметров и глубин. Он является незаменимым инструментом при работе с металлом, деревом и другими материалами. Подбор размера патрона зависит от требований конкретной задачи и характеристик сверлильного станка. Перед началом работы необходимо правильно установить сверло в патрон, обеспечив правильное центрирование и надежное закрепление, чтобы избежать биения и повреждения обрабатываемого материала.

Насадные сверла

Насадные сверла — это особый вид инструмента для обработки металла, который используется для сверления отверстий различных диаметров и глубин. Они могут быть однорежущими или многорежущими, в зависимости от того, сколько режущих кромок у них имеется.

Однорежущие насадные сверла имеют только одну режущую кромку и применяются для сверления отверстий небольших диаметров. Многорежущие насадные сверла, в свою очередь, имеют несколько режущих кромок, что позволяет им обрабатывать материалы больших диаметров.

Для работы с насадными сверлами необходимо использовать специальное оборудование. Основными элементами этой системы являются сверлильный станок и патрон для насадных сверл. Сверлильный станок обеспечивает стабильное положение и движение сверла, а патрон удерживает его на месте.

Насадные сверла могут быть изготовлены из различных материалов, таких как высококачественная быстрорежущая сталь, твердосплавные материалы или керамика. Выбор материала зависит от требований к прочности, износостойкости и другим характеристикам инструмента.

Насадные сверла являются важным инструментом в металлообработке и позволяют выполнять сверлильные операции с высокой точностью. Их применение позволяет увеличить производительность и качество работ по обработке металла, что делает их неотъемлемой частью любого производственного процесса.

Принцип работы токарных станков

Токарные станки - это специальные инструменты, применяемые для обработки деталей из металла. Они основаны на принципе вращения детали вокруг своей оси и ее обработки с помощью режущего инструмента.

Для начала работы на токарном станке деталь закрепляется на специальной патронной головке. Затем, при помощи калибра и указателей, производится точное позиционирование детали в соответствии с требуемыми размерами и формами.

После этого, при помощи главного движения детали вращается и обрабатывается режущим инструментом. Режущий инструмент может быть разного типа, например, резцом или сверлом. Он осуществляет удаление лишнего материала, формируя деталь в соответствии с заданными размерами и формами.

В процессе работы на токарных станках также используются вспомогательные движения, например, поперечное и продольное движение. Они позволяют осуществлять дополнительные операции, такие как нарезание резьбы или создание вогнутых или выпуклых поверхностей. Для каждой операции выбираются соответствующие инструменты и настраиваются параметры работы станка.

Токарные станки являются важным инструментом в металлообработке. Они позволяют производить разнообразные детали с высокой точностью и качеством. Принцип работы токарных станков основан на точной обработке вращающейся детали режущим инструментом и использовании различных движений для выполнения нужных операций.

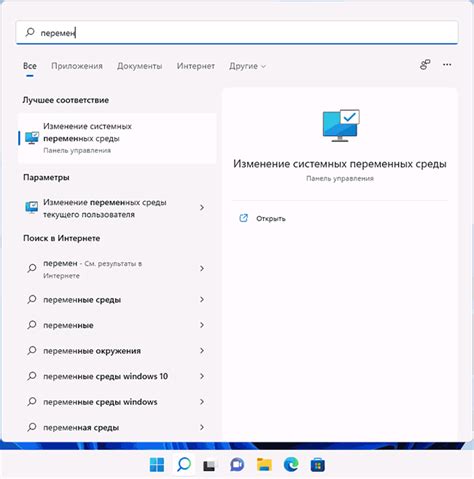

Переменные настройки скорости и подачи

Для эффективной обработки металла важным параметром является настройка скорости и подачи инструмента. Переменные настройки скорости и подачи позволяют контролировать процесс обработки и достичь желаемых результатов.

Основная переменная настройка - скорость резания, которая определяет скорость вращения инструмента. Выбор оптимальной скорости резания зависит от материала, который обрабатывается, типа инструмента и требуемого качества обработки. Например, для обработки мягких металлов следует выбирать более высокие скорости, а для обработки твердых материалов - низкие скорости.

Помимо скорости резания, также важна настройка подачи инструмента. Подача определяет скорость движения инструмента вдоль поверхности металла. Настройка подачи влияет на снятие стружки, качество поверхности и эффективность работы. Высокая подача позволяет быстро снять стружку, но может снизить качество поверхности. Низкая подача, напротив, обеспечивает более гладкую поверхность, но может замедлить процесс обработки.

Чтобы добиться оптимальных результатов, рекомендуется проводить эксперименты с разными настройками скорости и подачи, а также учитывать рекомендации производителя инструмента и материала. Постепенно улучшая навыки и опыт, можно выбрать оптимальные настройки для каждого конкретного случая обработки металла.

Формообразующая система

Формообразующая система - это комплекс технических устройств и инструментов, используемых в процессе обработки металла для создания необходимой формы и геометрии изделий. Формообразующая система является одним из основных компонентов в производстве металлических изделий.

Основными элементами формообразующей системы являются пресс-формы, пресс-станки, пресс-матрицы и специальные приспособления. Пресс-форма представляет собой специально изготовленный металлический инструмент, который используется для придания изделию необходимой формы. Пресс-станки - это механическое оборудование, в котором происходит процесс формовки металла под воздействием пресс-формы. Пресс-матрицы используются для создания особых деталей или узлов из металла, а специальные приспособления помогают обеспечить точность и качество формовки.

Различные виды формообразующих систем имеют свой принцип работы. Например, в случае гидравлических прессов для формовки металла, энергия передается на шток гидроцилиндра, который в свою очередь передает силу на пресс-форму. Пневматические пресса используют сжатый воздух для передачи энергии, а механические пресса используют механическую силу для формирования изделий. В каждом из этих случаев использование формообразующей системы позволяет получить изделия с заданными параметрами и геометрией.

Каждый элемент формообразующей системы играет важную роль в процессе обработки металла. Сочетание правильно подобранных инструментов и приспособлений позволяет добиться высокой точности формовки, минимального количества брака и эффективности процесса производства металлических изделий.

Основные виды фрезерных станков

Фрезерные станки представляют собой специальные металлообрабатывающие инструменты, которые используются для обработки поверхности и создания сложных деталей из различных материалов, включая металлы. В зависимости от конструкции и функциональности, можно выделить несколько основных видов фрезерных станков.

Универсальные фрезерные станки: Этот тип станков предназначен для широкого спектра операций по обработке металла. Они обладают различными конфигурациями шпинделей и могут выполнять различные операции, такие как фрезерование, сверление, нарезание резьбы и т. д. Универсальные фрезерные станки являются наиболее распространенными и универсальными в своем классе.

Центробежные фрезерные станки: Эти станки оснащены шпинделем, который может вращаться вокруг своей оси и при этом перемещаться параллельно своей оси. Центробежные фрезерные станки могут быть использованы для обработки поверхности деталей различной формы, включая заготовки с круглым сечением.

Плоско-фрезерные станки: Предназначены для обработки плоских поверхностей, таких как поверхность стола или обрабатываемые детали. Они имеют горизонтально расположенный шпиндель и позволяют выполнять различные операции фрезерования на плоскостях.

Карусельные фрезерные станки: Эти станки имеют вертикально расположенный шпиндель, который вращается вокруг своей вертикальной оси. Карусельные фрезерные станки легко обрабатывают детали больших размеров и обеспечивают высокую точность и производительность.

Фрезерные станки с ЧПУ: ЧПУ (числовое программное управление) позволяет автоматизировать процесс обработки металла. Фрезерные станки с ЧПУ управляются компьютером, что позволяет выполнять сложные операции с высокой точностью и повторяемостью.

Выбор подходящего типа фрезерного станка зависит от требуемых операций и характеристик обрабатываемых деталей. Каждый тип станка имеет свои преимущества и ограничения, поэтому важно тщательно анализировать требования перед покупкой или использованием фрезерного станка.

Вопрос-ответ

Какие основные виды инструментов для обработки металла существуют?

Существует множество различных инструментов для обработки металла, включая режущие инструменты (такие как сверла, фрезы, пилы), давящие и формовочные инструменты (пресс-станки, литейные формы), а также затяжные инструменты (гайковерты, ключи). Каждый из них предназначен для выполнения определенных операций с металлом, и выбор инструмента зависит от конкретной задачи.

Какие принципы работы лежат в основе инструментов для обработки металла?

Принципы работы инструментов для обработки металла могут быть различными, но в основе большинства из них лежит применение физических сил. Например, режущие инструменты используют острую кромку для снятия слоев металла, давящие инструменты применяют силу сжатия для формирования металла, а затяжные инструменты применяют усилие для соединения различных элементов металлической конструкции. Также в работе инструментов может использоваться тепло (например, в процессе сварки) или электричество (в случае электрических инструментов).