При соединении металлических деталей одним из ключевых моментов является обеспечение плотного контакта между ними. В процессе сборки, детали могут иметь небольшие зазоры или неровности, которые могут привести к несостоятельному соединению, ухудшению качества конструкции и разрушению со временем. Чтобы избежать этих проблем, используется процесс зачеканки зазоров между металлом, который позволяет добиться плотного соединения.

Зачеканка зазоров между металлом – это технологическая операция, которая выполняется перед окончательным соединением деталей. Она заключается в исправлении небольших дефектов поверхности, а также удалении зазоров и неровностей между металлическими элементами. Для этого используются специальные инструменты, такие как ручные или механические резцы, абразивные инструменты или станки с управляемым числовым программным управлением.

Основной целью процесса зачеканки зазоров является устранение препятствий для плотного контакта между металлом и обеспечение надежного соединения. Этот процесс является неотъемлемой частью производства металлических конструкций и обеспечивает высокую прочность и стабильность соединений.

Преимуществом зачеканки зазоров между металлом является то, что она позволяет значительно повысить качество соединения и устранить возможные дефекты, такие как трещины, шероховатости и вмятины. Благодаря этому, соединение становится более надежным, долговечным и устойчивым к воздействию внешних факторов, таких как вибрации, удары или коррозия.

Кроме того, процесс зачеканки зазоров между металлом позволяет улучшить внешний вид конструкции и достигнуть высокой точности посадки деталей. Это важно для случаев, когда не только требуется плотное соединение, но и нужно обеспечить эстетичность и гармоничность конструкции, например, при производстве мебели, автомобилей или архитектурных элементов.

Процесс зачеканки зазоров

Процесс зачеканки зазоров является одним из эффективных способов добиться плотного соединения между металлическими элементами. Зачеканка зазоров применяется в различных отраслях промышленности, где требуется достичь высокой прочности соединения и минимизировать возможность проникновения внешних воздействий.

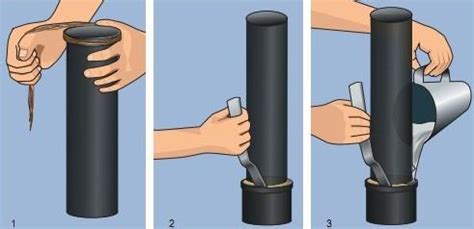

Процесс зачеканки зазоров включает в себя последовательный набор операций, направленных на устранение зазоров в между соединяемыми элементами. Основная задача зачеканки зазоров - обеспечить плотное сопряжение поверхностей, исключив возможность движения между ними и образования трещин или разрушения соединения в процессе эксплуатации.

В процессе зачеканки зазоров используются специальные инструменты, такие как зачеканщики, которые позволяют точно и контролируемо обрабатывать соединяемые поверхности. Данный процесс может осуществляться как вручную, так и с использованием автоматических зачеканочных станков.

Важным элементом процесса зачеканки зазоров является подбор правильных параметров обработки, таких как сила нажима, скорость обработки и размеры зачеканочного инструмента. Кроме того, в зависимости от типа материала и требуемых характеристик соединения, может применяться различные технологии зачеканки зазоров, включая заполнение зазоров сварочным материалом или использование прессования.

Процесс зачеканки зазоров является важной технологической операцией, позволяющей достичь высоких показателей качества и надежности соединения металлических элементов. Правильно выполненная зачеканка зазоров позволяет увеличить прочность соединения, снизить риск повреждений и повысить эффективность работы конструкций в эксплуатации.

Значение плотного соединения

Плотное соединение металлических поверхностей является важной задачей в различных областях промышленности. Качество соединения напрямую влияет на прочность и долговечность конструкции, а также на ее эффективность в работе.

Плотное соединение обеспечивает не только механическую прочность, но также способность к передаче электрического и теплового потока между металлическими элементами.

В процессе зачеканки зазоров между металлом достигается высокая плотность соединения, благодаря чему поверхности между узлами становятся практически не различимыми.

Эффективное плотное соединение позволяет улучшить работу конструкции в целом и избежать проблем, связанных с образованием коррозии, протечек и потерей энергии.

Все о подготовке поверхностей

Подготовка поверхностей является важным этапом в процессе зачеканки зазоров между металлом. Она позволяет создать условия для плотного соединения металлических элементов и обеспечить качественное выполнение последующих операций.

Первым шагом в подготовке поверхностей является очистка от загрязнений. Для этого применяются различные методы, включая механическую обработку, химическую обработку и применение специальных растворителей. Важно удалить все жиры, масла, окислы и прочие примеси, которые могут негативно повлиять на адгезию металлических элементов.

Следующим важным шагом является обезжиривание поверхностей. Для этого применяют специальные обезжиривающие средства или растворы, которые эффективно удаляют остатки масел и жиров с поверхности металла. Обезжиривание позволяет обеспечить лучшую адгезию между металлическими элементами и создать плотное соединение.

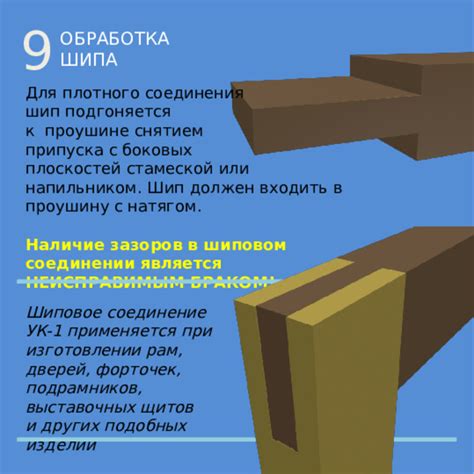

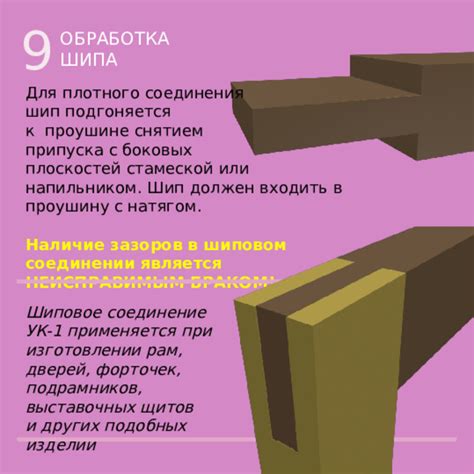

Кроме того, перед зачеканкой зазоров важно обеспечить хорошую шероховатость поверхностей. Для этого применяются различные инструменты и методы, включая шлифовку, фрезерование и полировку. Шероховатость позволяет увеличить площадь контакта между металлическими элементами и обеспечивает более плотное соединение.

Важно учитывать характеристики конкретных металлических элементов и выбирать подходящие методы подготовки поверхностей. Каждый этап подготовки, включая очистку, обезжиривание и обработку, должен выполняться аккуратно и тщательно, чтобы обеспечить качественное соединение и длительную эксплуатацию металлических конструкций.

Зачеканка зазоров между металлическими поверхностями играет важную роль во многих промышленных процессах. Существует несколько методов, позволяющих достичь плотного соединения металла.

1. Механическая зачеканка. Этот метод основан на использовании специальных инструментов для зачеканки зазоров. Механическая зачеканка позволяет прогонять инструмент по поверхности и создавать микронеровности, которые помогают обеспечить плотное соединение.

2. Химическая зачеканка. Этот метод основан на использовании различных химических реактивов, которые расщепляют поверхностный слой металла и создают неровности, обеспечивающие плотное соединение. Химическая зачеканка может быть более точной и эффективной в некоторых случаях.

3. Ультразвуковая зачеканка. Этот метод основан на использовании ультразвукового оборудования для зачеканки зазоров. Ультразвук создает вибрации, которые способствуют удалению загрязнений и созданию плотного контакта между металлическими поверхностями.

4. Термическая зачеканка. Этот метод основан на использовании высоких температур для создания плотного соединения. Термическая зачеканка может применяться как отдельный метод или в сочетании с другими методами для достижения оптимальных результатов.

Каждый из этих методов имеет свои преимущества и недостатки, и выбор метода зависит от конкретной ситуации и требований процесса зачеканки. Важно правильно подобрать метод и обеспечить качественное и надежное соединение металлических поверхностей.

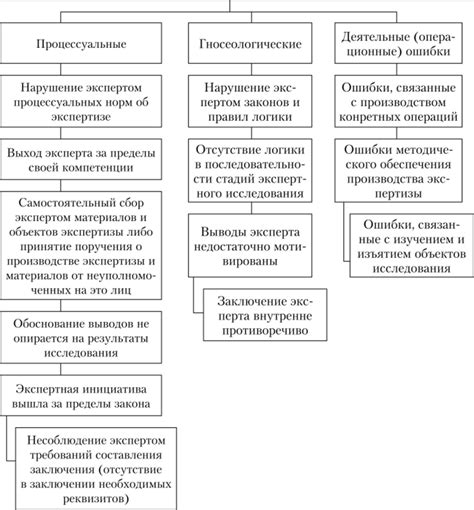

Избегаемых ошибок при зачеканке

1. Неправильный выбор инструментов и материалов:

Одной из основных ошибок при зачеканке зазоров является неправильный выбор инструментов и материалов. Независимо от типа металла, который вы используете, всегда следует выбирать инструменты и материалы, соответствующие требованиям вашей задачи. Неправильный выбор инструментов может привести к некачественной зачеканке, поэтому необходимо обращать внимание на характеристики и рекомендации производителя.

2. Некорректная подготовка поверхности:

Еще одной распространенной ошибкой является некорректная подготовка поверхности перед зачеканкой. Поверхность должна быть очищена от грязи, пыли и жира, чтобы обеспечить хорошую адгезию между металлом и защитным материалом. Необходимо также удалить все острые края, зазубренности и другие дефекты поверхности, которые могут препятствовать плотному соединению.

3. Неправильная техника зачеканки:

Некорректная техника зачеканки также может стать причиной ошибок и неправильного соединения. Например, недостаточное или избыточное давление при зачеканке может привести к неравномерному заполнению зазоров и несоответствию требуемой плотности соединения. Поэтому важно ознакомиться с рекомендациями производителя и научиться правильно выполнять технику зачеканки.

4. Неправильный расчет зазоров:

Другой распространенной ошибкой является неправильный расчет зазоров перед зачеканкой. Зазоры должны быть достаточно малыми, чтобы обеспечить плотное соединение, но при этом достаточно большими, чтобы позволить материалу заполнить их равномерно. Неправильный расчет зазоров может привести к некачественной зачеканке, поэтому важно учесть все параметры и требования вашей задачи.

5. Неправильный выбор режимов зачеканки:

Наконец, неправильный выбор режимов зачеканки также может привести к ошибкам и некачественному соединению. Режимы зачеканки, такие как время, температура и давление, должны быть правильно настроены в соответствии с требованиями вашей задачи. Неправильный выбор режимов может привести к недостаточной или избыточной зачеканке, что может негативно сказаться на качестве соединения.

В итоге, чтобы избежать ошибок при зачеканке зазоров между металлом, необходимо правильно выбирать инструменты и материалы, проводить подготовку поверхности, использовать правильную технику зачеканки, правильно рассчитывать зазоры и выбирать соответствующие режимы зачеканки.

Результаты и преимущества плотного соединения

1. Улучшение прочности и долговечности конструкций.

Плотное соединение металлических деталей позволяет значительно увеличить прочность и долговечность конструкций. Зазоры между металлом создают слабые участки, которые подвержены деструктивным воздействиям различных факторов, таких как вибрации, нагрузки и коррозия. Зачеканка зазоров помогает избежать таких проблем, делая металлическую конструкцию более устойчивой и стойкой к внешним воздействиям.

2. Повышение герметичности соединения.

Зачеканка зазоров между металлическими элементами позволяет достичь более герметичного соединения. Зазоры могут стать точкой проникновения влаги и газов, что приведет к коррозии и ржавчине. Плотное соединение позволяет предотвратить подобные проблемы и обеспечить сохранность материала.

3. Улучшение эстетики изделия.

Зачеканка зазоров между металлическими деталями позволяет достичь более эстетичного внешнего вида изделия. Плотные соединения выглядят более аккуратно и профессионально, создавая впечатление высокого качества изготовления. Это особенно важно в случае металлических элементов, которые являются видимой частью конструкции.

4. Уменьшение шума и вибрации.

Зачеканка зазоров между металлом позволяет значительно уменьшить шум и вибрацию, которые могут возникать в результате движения или работе конструкции. Тесное соединение уменьшает свободный ход металлических элементов и снижает вероятность появления нежелательных звуков и колебаний.

5. Улучшение эффективности работы конструкции.

Плотное соединение металлических элементов способствует более эффективной работе конструкции в целом. Зазоры между металлом могут приводить к потере энергии и снижению точности работы. Зачеканка зазоров позволяет устранить подобные недочеты и обеспечить более эффективное функционирование конструкции.

В целом, плотное соединение металлических деталей является важным этапом в процессе производства, который позволяет достичь максимальной прочности, герметичности и эстетического вида конструкции. Это улучшает не только ее внешний вид, но и повышает долговечность и эффективность работы.

Вопрос-ответ

Какой метод используется для зачеканки зазоров между металлом?

Для зачеканки зазоров между металлом можно использовать несколько методов, включая прокатку, гибку и кручение. В зависимости от конкретной ситуации и требований к соединению металлов выбирается наиболее подходящий метод зачеканки.

В чем состоит принцип зачеканки зазоров между металлом?

Процесс зачеканки зазоров между металлом заключается в сжатии и формировании зазора между двумя металлическими поверхностями. Зачеканка помогает добиться плотного соединения и устранить возможность проникновения влаги, газа или других вредных веществ между металлами.

Какие преимущества имеет процесс зачеканки зазоров между металлом?

Процесс зачеканки зазоров между металлом имеет несколько преимуществ. Во-первых, он позволяет достичь плотного соединения между металлами, что повышает их прочность и устойчивость к нагрузкам. Во-вторых, зачеканка позволяет обеспечить герметичность соединения и исключить возможность проникновения влаги, газа или других вредных веществ. Кроме того, этот процесс может быть более экономичным и эффективным по сравнению с другими методами соединения металлов.

Какие материалы можно соединять с помощью зачеканки зазоров?

Зачеканка зазоров между металлом может быть применена для соединения различных материалов, включая сталь, алюминий и медь. Однако, перед выполнением зачеканки необходимо учесть особенности каждого материала, так как они могут требовать разных методов и параметров обработки.