Физико-механическая обработка металлов является одной из основных технологий, применяемых в металлообработке. Она включает в себя множество методов и техник, направленных на изменение физических и механических свойств материала. Эти методы позволяют улучшить качество и характеристики металла, а также придать ему необходимую форму и размеры.

Одним из основных методов физико-механической обработки металлов является резка материала. Она может осуществляться различными способами, включая механическую резку, газовую и плазменную резку. Каждый из этих методов обладает своими особенностями и применяется в зависимости от требуемого результата и особенностей обрабатываемого материала.

Другим важным методом физико-механической обработки металлов является штамповка. Этот процесс позволяет преобразовывать плоские или полые заготовки в различные детали и изделия. Штамповка осуществляется с использованием специальных прессов и форм, которые подвергаются большим механическим нагрузкам для изменения формы материала. Этот метод широко применяется в автомобильной, аэрокосмической и других отраслях промышленности.

Физико-механическая обработка металлов не только позволяет улучшить качество и характеристики материала, но и обеспечивает возможность создания сложных конструкций и компонентов. Она является неотъемлемой частью производственного процесса и находит широкое применение в различных отраслях промышленности.

В данной статье мы рассмотрим основные методы физико-механической обработки металлов и их применение в различных сферах промышленности. Ознакомившись с этой информацией, вы сможете более эффективно использовать эти методы в своей работе и достичь лучших результатов при обработке металлов.

Роликовая гибка металла: основные принципы и применение

Роликовая гибка металла – это специальный процесс обработки, позволяющий изменять форму и геометрию металлических изделий. Основной принцип роликовой гибки заключается в применении роликов и шкивов для деформации материала без его разрезания или сварки.

Основное преимущество роликовой гибки заключается в возможности получения сложных форм и изгибов без необходимости использования дополнительных операций. Процесс также позволяет получить высокую точность гибки и сохранить прочность материала.

Применение роликовой гибки металла широко распространено в различных отраслях промышленности. Этот метод наиболее часто используется в производстве металлических труб, профилей, каркасов и корпусов. Также роликовая гибка применяется при изготовлении деталей для автомобилей, судостроении и строительстве.

Процесс роликовой гибки металла осуществляется с использованием специальных гибочных прессов. В зависимости от требования к гибке, выбираются соответствующие инструменты и настраивается гибочное оборудование. Важным этапом процесса является расчет и выбор правильной силы и угла гибки, чтобы достичь желаемого результата.

Заключительным этапом при роликовой гибке металла является контроль качества и геометрии полученного изделия. При необходимости производится исправление и повторная гибка. Этот процесс требует высокой мастерности и опыта, поэтому выбор квалифицированных специалистов играет важную роль в успешной реализации гибочных задач.

Вальцовка металлических заготовок: технология и области применения

Вальцовка является процессом обработки металлических заготовок, в процессе которого они подвергаются пластической деформации при помощи вальцов. Этот метод широко применяется в различных областях промышленности и производства, в том числе в машиностроении, металлургии и аэрокосмической промышленности.

Вальцовка позволяет модифицировать исходные металлические заготовки, изменяя их форму и размеры. Она особенно эффективна при работе с плоскими заготовками, такими как листы и пластины. В процессе вальцовки применяют различные типы вальцов, которые могут иметь разнообразные контуры поверхности и предназначены для выполнения разных операций.

Примеры операций, которые можно выполнить с помощью вальцовки, включают сужение, расширение, вытягивание, скругление края и т.д. В результате таких операций можно получить разнообразные детали и изделия, как стандартные, так и специальные. Вальцовка также позволяет улучшить свойства материала, например, его прочность и твердость.

Вальцовка находит применение в разных отраслях промышленности. Например, в машиностроении вальцовка используется для производства различных компонентов и деталей, таких как валы, шестерни, зубчатые колеса и пружины. В металлургии вальцовка проводится для производства проката, труб и других металлических изделий. В аэрокосмической промышленности вальцовка позволяет создавать легкие и прочные компоненты для самолетов и спутников.

Химико-термическая обработка металлов: методы и результаты

Химико-термическая обработка металлов - это процесс изменения структуры и свойств металла с помощью комбинации химических и тепловых воздействий. Она используется для улучшения прочности, твердости, устойчивости к коррозии и других характеристик металлов. Методы химико-термической обработки металлов включают цементацию, нитрирование, цианирование, борирование и другие.

Цементация - это процесс, при котором поверхность металла погружается в специальные порошки с высоким содержанием углерода, такие как цианирование или карбонитрирование. В результате образуется углеродосодержащий слой, который улучшает твердость и износостойкость металла.

Нитрирование - процесс внедрения атомов азота в поверхность металла. Нитрирование проводится при высоких температурах в присутствии азота или аммиака. Этот процесс улучшает твердость, устойчивость к коррозии и теплостойкость металлов.

Цианирование - метод обработки металлов, при котором поверхность металла погружается в раствор цианида. Реакция происходит при повышенной температуре и приводит к образованию углеродосодержащего слоя на поверхности металла, что улучшает его твердость и стойкость к коррозии.

Борирование - метод химико-термической обработки металлов, основанный на внедрении атомов бора в поверхность металла. Борирование проводится при высоких температурах в присутствии боридообразующих агентов. Результатом процесса является образование борида на поверхности металла, что улучшает его твердость и устойчивость к износу.

Химико-термическая обработка металлов может быть применена в различных отраслях промышленности, включая автомобильную, аэрокосмическую и энергетическую промышленность. Результаты обработки зависят от выбранного метода и условий его проведения, и включают улучшение механических свойств, повышение твердости и стойкости к коррозии, а также улучшение эстетических характеристик металла.

Стержневая обработка металлов: основные приемы и применение

Стержневая обработка металлов - это процесс обработки поверхности

металлических деталей с использованием специальных стержней, которые

образуют выступы различной формы и размера. Основными приемами

стержневой обработки является шлифовка, полировка и обезжиривание.

Основная цель стержневой обработки металлов — добиться максимально

ровной поверхности детали, удалить заусенцы, а также придать нужный

вид и гладкость поверхности. Процесс обработки может осуществляться как

вручную с помощью специальных инструментов, так и автоматически на

специализированных станках.

Применение стержневой обработки металлов встречается во многих отраслях

промышленности. В автомобилестроении она применяется для обработки

двигателей, подвески, кузовных деталей и других элементов автомобиля. В

машиностроении стержневая обработка применяется для изготовления

деталей механизмов, шестерен, валов и т.д.

Также стержневая обработка находит применение в металлообрабатывающей и

строительной отраслях. В металлообработке стержни используются для

обработки поверхности заготовок, формирования отверстий и скругления

углов. В строительстве эта технология применяется для обработки металлических

конструкций, лестниц, поручней и других элементов.

Нарезание резьбы на металле: методы и инструменты

Нарезание резьбы на металле является одной из важных операций при механической обработке. Эта операция необходима для создания соединений и крепежных элементов, а также для создания резьбовых отверстий в различных изделиях.

Для нарезания резьбы применяются различные методы и инструменты. Один из самых распространенных методов - резьбонарезание на станках. При этом используются специальные резцы, которые создают резьбу путем удаления металла. Резцы для резьбонарезания представляют собой инструменты с острыми режущими кромками, которые с помощью шаговой системы двигаются по поверхности материала, формируя резьбовое соединение.

Другим методом нарезания резьбы является нарезание ручными инструментами, такими как резьбонарезной нож или поковок. Этот метод требует большей физической силы и точности, поэтому обычно используется при работе с небольшими деталями или в случаях, когда недоступен станок для резьбонарезания.

Важным аспектом нарезания резьбы является выбор инструментов. Качество и точность резьбы зависят от правильного подбора инструментов. Для нарезания резьбы на металле могут использоваться режущие элементы различной формы и размера. Например, для резьбы с наружной крепежной резьбой могут применяться резцы с обратными и прямыми кромками, а для резьбы с внутренней крепежной резьбой - прямые резцы или фрезы. Важно выбирать инструмент с учетом материала, с которым будет проводиться работа, чтобы обеспечить оптимальные условия для нарезания резьбы.

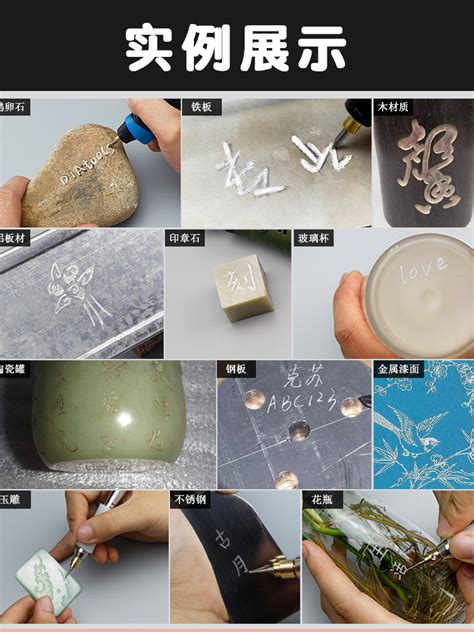

Гравировка металла: инструменты, способы и области применения

Гравировка металла — это процесс создания рисунков, надписей или узоров на поверхности металлических изделий. Для выполнения этой операции используются специальные инструменты, которые позволяют точно и аккуратно вырезать или выжигать узоры на металле.

Одним из основных инструментов, применяемых при гравировке металла, является гравер. Это металлическая ручка с острым наконечником, который закален и имеет различную форму — плоскую, круглую или оструганную. С помощью гравера можно создавать разнообразные узоры и детали на металле.

Помимо гравера, в процессе гравировки могут использоваться лазерные устройства. Лазерный гравер позволяет точно и быстро наносить рисунки на металл. Он основан на принципе облучения поверхности металла лазерным лучом, что вызывает его фотохимическое изменение и формирование гравировки.

Гравировка металла находит широкое применение в различных областях. В ювелирном производстве гравируются украшения из золота, серебра или платины. Гравировка наносится на поверхность кольец, сережек, браслетов и других украшений для придания им оригинальности и индивидуальности.

Также гравировка металла применяется в машиностроении, авиационной и аэрокосмической промышленности. Металлические детали и компоненты, такие как шестерни, зубчатые колеса, панели и рукоятки, могут быть гравированы для предоставления информации о бренде, серийных номерах или технических характеристиках.

В качестве варианта для персонализации и подарков, гравировка металла также используется при изготовлении памятных сувениров, гравировке плашек и табличек на наградах и наградной продукции.

Трение и износ металлов: проблемы и способы предотвращения

Трение и износ металлов - важные проблемы, с которыми сталкиваются технические системы и конструкции. Они могут привести к ухудшению функциональных свойств деталей, повышению трения и потере эффективности работы узлов оборудования.

При трении металлов возникают контактные напряжения и тепловые эффекты, приводящие к износу поверхностей. Износ может проявляться в механическом, абразивном, коррозионном или усталостном воздействиях.

Для предотвращения трения и износа металлов применяют различные способы. Наиболее распространенные - это смазка и применение покрытий. Смазка позволяет уменьшить трение, создавая защитный слой между поверхностями. Покрытия, такие как нано- и пленочные покрытия, могут улучшить твердость и сопротивление износу металла.

Существуют также различные виды технологий и обработок, которые помогают предотвратить трение и износ металлов. Одним из них является поверхностная обработка, такая как полировка или травление, которая позволяет улучшить качество поверхности и снизить трение.

Важно также учитывать рабочие условия системы, чтобы выбрать оптимальные способы предотвращения трения и износа металлов. Также следует учитывать вид металла и его свойства, чтобы выбрать подходящий материал или способ обработки.

| Способ | Преимущества |

|---|---|

| Смазывание |

|

| Покрытия |

|

| Поверхностная обработка |

|

Вопрос-ответ

Какие методы физико-механической обработки металлов существуют?

Существуют различные методы физико-механической обработки металлов, включая: резание, сверление, фрезерование, шлифование, гибка, прокатка, штамповка, листовая прокатка и другие.

Какие материалы можно обработать с помощью физико-механических методов?

Физико-механические методы обработки металлов могут применяться для различных материалов, включая сталь, алюминий, медь, титан, нержавеющую сталь и другие металлы и сплавы.

Какие преимущества имеет физико-механическая обработка металлов по сравнению с другими методами?

Один из основных преимуществ физико-механической обработки металлов заключается в возможности получения высокой точности обработки и повышенной прочности изделий. Кроме того, этот метод позволяет выполнять обработку на различных стадиях производства, что упрощает и ускоряет процесс производства и снижает затраты.

Каковы основные этапы физико-механической обработки металлов?

Основные этапы физико-механической обработки металлов включают подготовку обрабатываемого материала, выбор и настройку оборудования, непосредственно процесс обработки, контроль качества изготовленных изделий и их послепроизводственную обработку.

Какие отрасли применяют физико-механическую обработку металлов в своей деятельности?

Физико-механическая обработка металлов широко применяется в различных отраслях промышленности, включая машиностроение, автомобильную промышленность, энергетику, строительство, медицину и другие.