При производстве металлических изделий методом поковки одной из основных задач является обеспечение качества и прочности конечного продукта. Однако в процессе поковки могут возникать различные дефекты, которые могут снизить прочностные характеристики изделия и привести к его дальнейшей поломке.

Согласно ГОСТу, основными дефектами поковки металла являются трещины, штрихи, сколы, неполное формирование контура, неправильное заполнение материалом и деформации. Каждый из этих дефектов имеет свои причины возникновения, обусловленные технологическими процессами и неправильной работой оборудования.

Для предотвращения дефектов поковки металла необходимо соблюдать правильную технологию производства. Это включает в себя выбор подходящего материала, контроль температуры, давления и скорости во время процесса поковки, а также правильный выбор и установку пресса и пресс-формы. Также необходимо проводить регулярные инспекции и контроль качества продукции, чтобы выявить и устранить дефекты на ранней стадии.

Главные дефекты поковки металла по ГОСТу: причины и способы предотвращения

Поковка металла - это важный процесс, который позволяет придать заготовкам нужную форму и свойства. Однако, в ходе поковки могут возникать различные дефекты, которые снижают качество и прочность изделий.

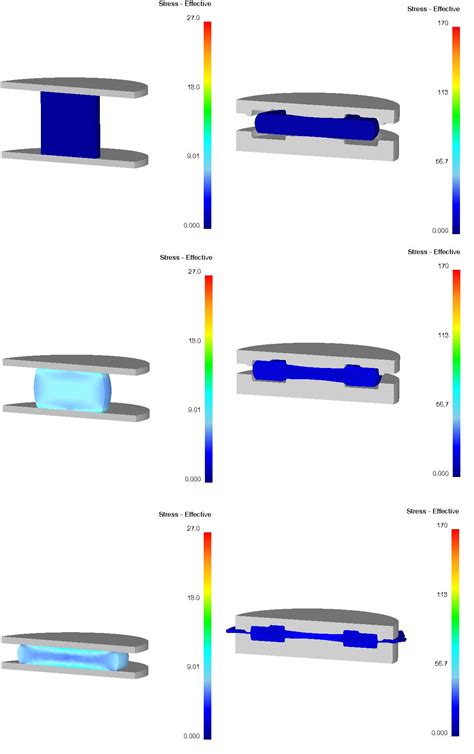

Один из основных дефектов поковки - трещины. Они образуются под воздействием неравномерного распределения напряжений внутри металла, что может быть вызвано неправильным подбором технологии, низким качеством материала или ошибками оператора. Для предотвращения трещин необходимо правильно выбирать материалы, следить за равномерным нагревом и охлаждением, а также строго соблюдать технологические процессы на каждом этапе поковки.

Еще одним распространенным дефектом является неправильная форма изделия. Она может возникнуть из-за неправильного настроя оборудования, неправильного выполнения операций поковки или недостаточного контроля качества. Для предотвращения этого дефекта необходимо строго соблюдать технические требования по форме и размерам изделий, регулярно проверять оборудование и подгонять его настройки, а также проводить контроль качества на каждом этапе поковки.

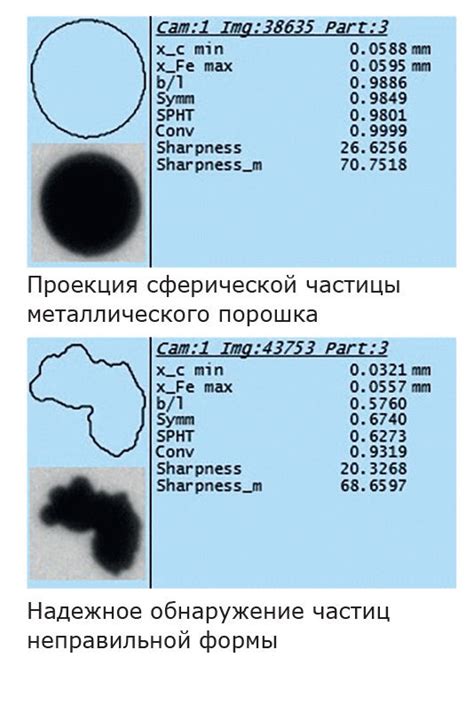

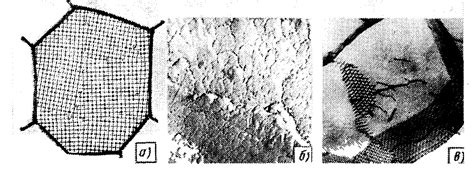

Еще одним важным дефектом является неправильное распределение металлической структуры, например, зерен или включений. Это может привести к снижению прочности и долговечности изделия. Чтобы предотвратить этот дефект, необходимо правильно выбирать материалы, контролировать их качество и проводить необходимые мероприятия по распределению структуры металла на всех этапах поковки.

При соблюдении правильных технологических процессов и контроле качества, можно минимизировать риск появления дефектов поковки металла. Знание причин возникновения этих дефектов и использование соответствующих способов предотвращения позволят добиться высокого качества изготовления и улучшить свойства кованых изделий.

Неполное заполнение формы:

Неполное заполнение формы - это один из основных дефектов поковки металла, возникающий из-за неправильного распределения материала в форме. Прежде всего, это может быть вызвано неравномерным распределением нагрева в процессе ковки или неправильным давлением при набивке материала в форму. Неполное заполнение формы может привести к образованию внутренних пор, трещин или полостей, что снижает прочность и надежность изделия. Кроме того, неполное заполнение формы может создать неровности на поверхности изделия, что может повлиять на его внешний вид и функциональность.

Важными причинами неполного заполнения формы являются неправильная температура нагрева материала, недостаточное давление при набивке материала в форму и несоответствие размеров формы и заготовки. Для предотвращения неполного заполнения формы необходимо правильно подобрать температуру нагрева материала, обеспечить достаточное давление при набивке и точно соответствовать размерам формы и заготовки. Для этого можно использовать специальное оборудование, контролировать процесс нагрева и набивки, а также проверять соответствие размеров заготовке черезмеры и пробки. Также стоит отметить, что квалифицированный персонал, проходящий специальную подготовку по ГОСТу, может существенно снизить риск неполного заполнения формы и других дефектов поковки металла.

Кавернозность внутри поковки:

Кавернозность – один из основных дефектов, которые могут возникнуть внутри поковки. Она представляет собой полое образование внутри металлической заготовки. Проявление кавернозности может быть вызвано несколькими причинами.

Одной из причин появления кавернозности может быть неправильная технология изготовления поковки. Недостаточная прокатка или неправильное укладывание слоев металла могут привести к образованию полостей внутри поковки.

Другой причиной возникновения кавернозности может быть наличие газовых включений в материале. Если в процессе нагрева и обработки металла не удаляются газы, то они могут собираться внутри заготовки и образовывать полости.

Чтобы предотвратить появление кавернозности внутри поковки, необходимо следовать рекомендациям ГОСТа и правильно выполнять технологические операции. Важно пользоваться качественными материалами и контролировать процессы нагрева и охлаждения металла. Также можно проводить осмотр и контроль поковки на наличие дефектов с помощью различных методов контроля – визуального, ультразвукового, магнитопорошкового и т.д.

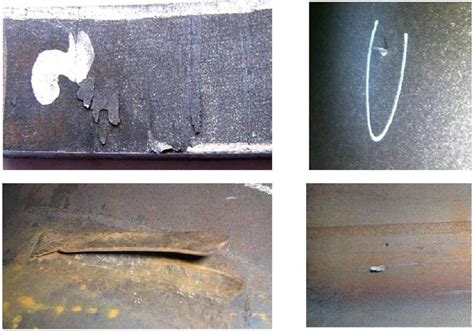

Отслоение металлических частиц:

Отслоение металлических частиц представляет серьезную проблему при поковке металла. Это дефект, при котором отдельные частицы металла отслаиваются от поверхности изделия, что может привести к его несостоятельности.

Причинами отслоения металлических частиц могут быть несоблюдение оптимальных параметров поковки, недостаточная чистота поверхности металла перед поковкой, неудовлетворительное качество материала или неправильный выбор технологического режима. Также, отслоение металлических частиц может быть вызвано недостаточным нагревом металла перед поковкой или несовершенством самого процесса поковки.

Для предотвращения отслоения металлических частиц необходимо принимать определенные меры. Прежде всего, важно провести тщательную предварительную подготовку поверхности металла, удалив все загрязнения и окислы. Также, необходимо строго контролировать температуру нагрева металла и правильно выбирать давление и время поковки.

Для повышения адгезии между частицами металла также рекомендуется использовать специальные покрытия или добавки к материалу, способствующие образованию прочных связей.

Поверхностные трещины:

Поверхностные трещины являются одним из основных дефектов поковки металла и могут возникать по разным причинам. Одной из таких причин может быть несовершенство процесса нагрева и охлаждения металла. В этом случае, при остывании, возможно образование трещин из-за напряжений, вызванных неравномерным охлаждением различных участков поковки.

Другой причиной поверхностных трещин может быть наличие включений или посторонних частиц внутри металла. Эти дефекты могут быть вызваны недостаточной очисткой сырья перед процессом поковки или дефектами сырья самого по себе. При обработке такого материала, включения могут приводить к образованию трещин на поверхности поковки.

Для предотвращения появления поверхностных трещин необходимо обеспечить правильные условия нагрева и охлаждения металла. Важно контролировать температуру и скорость нагрева, а также скорость охлаждения. Также необходимо тщательно очищать сырье перед процессом поковки и контролировать качество используемого материала.

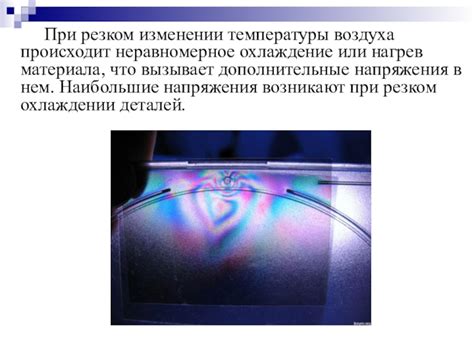

Неравномерное охлаждение:

Неравномерное охлаждение является одним из основных дефектов поковки металла. Оно возникает в результате неправильного процесса охлаждения заготовки после нагрева. Неравномерное охлаждение может привести к появлению внутренних напряжений, деформациям и трещинам в поковке.

Одной из причин неравномерного охлаждения может быть неправильное распределение тепла во время процесса нагрева. Неравномерное нагревание материала может привести к неравномерному охлаждению, так как разные части поковки останутся разного температурного состояния.

Для предотвращения неравномерного охлаждения необходимо правильно регулировать процесс нагрева и охлаждения. Важно обеспечить равномерное распределение тепла по всей заготовке, чтобы избежать возникновения внутренних напряжений. Для этого можно использовать специальные системы нагрева и охлаждения, которые обеспечивают равномерное распределение тепла по поковке.

Также важно контролировать температуру охлаждающей среды, чтобы избежать резкого перепада температуры и неравномерного охлаждения. Неравномерное охлаждение может быть предотвращено путем использования специальных охлаждающих сред, которые обладают равномерными свойствами охлаждения.

Поверхностные дефекты:

Поверхностные дефекты в поковке металла могут возникнуть по разным причинам. Один из основных факторов – неправильная технология нагрева и охлаждения металла в процессе ковки. Недостаточная или слишком быстрая перегревка металла может привести к образованию недостатков на его поверхности.

Другой причиной поверхностных дефектов является несовершенство инструмента и оборудования, используемых при ковке. Неправильный выбор материалов и несоответствие их качества требованиям ГОСТа также могут привести к возникновению дефектов на поверхности поковки.

Существует несколько типов поверхностных дефектов поковки металла, среди которых можно выделить: плотность, трещины, продольные и поперечные трещинообразные полости, окислы, сколы и вмятины. Все эти дефекты могут привести к снижению прочности и усталостной стойкости поковки.

Для предотвращения поверхностных дефектов металла необходимо соблюдать правильную технику ковки, контролировать параметры температуры и скорости нагрева-охлаждения металла. Кроме того, важно выбирать качественные материалы и регулярно проверять инструмент и оборудование на предмет износа и повреждений.

Пористость внутри поковки:

Пористость внутри поковки является одним из наиболее распространенных дефектов, которые могут возникнуть при процессе ковки металла. Поры являются неоднородностями внутри материала, которые образуются в результате неправильного процесса затвердевания металла.

Причинами появления пористости внутри поковки могут быть недостаточно высокая температура в процессе ковки, неравномерное нагревание материала, недостаточная длительность этапа затвердевания, неправильное распределение температуры внутри заготовки и другие факторы.

Пористость является нежелательным дефектом, так как она снижает прочность и стойкость поковки, ухудшает ее механические свойства и может привести к раннему разрушению изделия.

Для предотвращения появления пористости внутри поковки необходимо строго соблюдать режимы нагрева и затвердевания металла. Равномерное нагревание и охлаждение, достаточная температура и продолжительность каждого этапа процесса являются основными условиями для получения качественной поковки без пор.

Также важно правильно подобрать материал для поковки, учитывая его свойства и химический состав. Отбор металла и проведение испытаний на его качество перед процессом ковки помогут предотвратить появление пористости внутри поковки и гарантировать ее надежность и долговечность.

Некачественная обработка металла:

Неправильная температура нагрева - одной из наиболее распространенных причин возникновения дефектов при поковке металла является неправильная температура нагрева. Если металл нагревается недостаточно, то он может не быть достаточно податливым для формирования нужной формы при поковке. С другой стороны, если металл перегревается, то он может стать слишком мягким или даже расплавиться, что приведет к потере формы и качества изделия.

Неправильная сила удара - при поковке металла важно правильно рассчитать и применить необходимую силу удара. Если сила удара будет слишком мала, то металл может не приобрести нужную плотность и прочность. Если же сила удара будет слишком велика, то металл может растрескиваться или даже разрушиться.

Недостаточная обработка поверхности - перед поковкой металл должен быть тщательно подготовлен, в том числе обработан поверхностно. При недостаточной обработке поверхности металла могут остаться следы окалины или других загрязнений, которые могут негативно повлиять на его структуру и прочность.

Плохое качество материала - выбор некачественных материалов также может привести к появлению дефектов при поковке металла. Например, поковка металла из низкокачественной стали может привести к возникновению трещин или осадков в структуре металла.

Отсутствие контроля качества - одна из причин некачественной обработки металла может быть отсутствие контроля качества на производстве. Если не проводятся необходимые испытания и проверки, то дефекты могут остаться незамеченными и привести к непригодности изделия.

Вопрос-ответ

Какие основные дефекты поковки металла встречаются по ГОСТу?

Основные дефекты поковки металла, определенные ГОСТом, включают в себя трещины, включения, закалочные дефекты, геометрические несоответствия и др.

Каковы причины возникновения трещин при поковке металла?

Основными причинами возникновения трещин при поковке металла являются неправильная температура нагрева, неправильное распределение металла, наличие внутренних напряжений, недостаточное отжигание перед поковкой, недостаточное охлаждение после поковки и др.

Какими способами можно предотвратить дефекты поковки металла?

Для предотвращения дефектов поковки металла необходимо правильно подобрать режимы технологического процесса, обеспечить равномерный нагрев и охлаждение, провести дополнительный отжиг, использовать качественные материалы, контролировать напряжения и проводить контроль качества поковки.