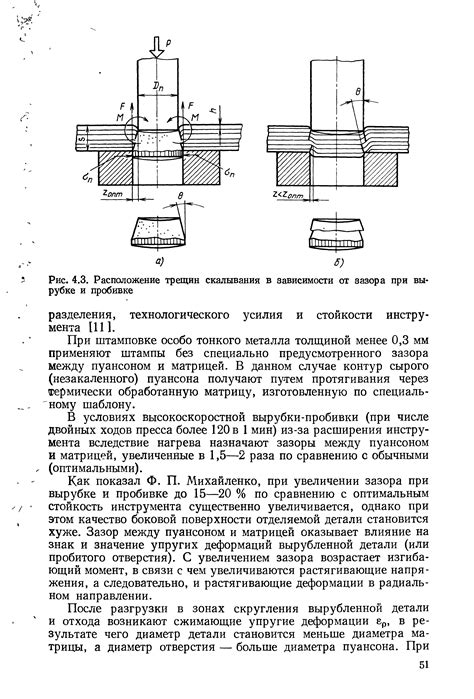

Зазор на вырубке металлов – это одна из наиболее распространенных проблем, с которыми сталкиваются производители металлических изделий. Он может привести к значительным потерям материала и снижению качества готовых изделий. Поэтому важно понять причины возникновения зазора и найти эффективные методы его устранения.

Одной из основных причин образования зазора на вырубке металлов является неправильная регулировка оборудования. Если инструменты и штампы не настроены точно в соответствии с требуемыми параметрами, то металл может не вырубиться полностью или, наоборот, быть сильно перерезан, что приводит к образованию зазора. Другой причиной может быть износ или повреждение инструментов, что также снижает качество вырубки.

Для решения проблемы зазора на вырубке металлов необходимо применять методы регулярного контроля и обслуживания оборудования. Важно периодически проводить проверку и настройку инструментов и штампов, чтобы быть уверенными в их правильной работе. Если обнаружен зазор, его можно устранить путем замены изношенных или поврежденных деталей или производством новых штампов с более точными параметрами.

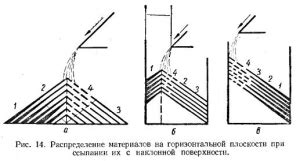

Влияние различных факторов на образование зазора

Образование зазора на вырубке металлов может быть вызвано рядом различных факторов, которые варьируются в зависимости от условий работы и конкретных материалов. Важно учитывать эти факторы при анализе и решении проблемы.

Первым и одним из наиболее значимых факторов является подбор и качество режущего инструмента. Недостаточно острые режущие кромки или неправильный угол заточки могут привести к неправильному контакту с материалом и образованию зазора. Правильно подобранный и точно заточенный инструмент позволит достичь наилучшего качества вырубки и минимизировать зазор.

Еще одним важным фактором является материал, из которого изготовлено обрабатываемое изделие. Разные металлы имеют разные физические свойства и поведение при обработке. Некоторые металлы могут быть более мягкими и склонными к деформации, что может привести к увеличению зазора. Учет этих особенностей поможет выбрать правильные параметры обработки для каждого материала и минимизировать зазор.

Также важно учитывать параметры обработки самого процесса вырубки. Неправильная скорость, сила или глубина вырубки могут привести к образованию зазора. Необходимо тщательно настраивать оборудование и контролировать параметры процесса для достижения наилучших результатов.

Наконец, влияние окружающей среды также необходимо учитывать. Температура, влажность и другие условия могут влиять на поведение материала и процесс вырубки. Необходимо контролировать и поддерживать оптимальные условия, чтобы минимизировать возможные отклонения и формирование зазора.

Какие параметры следует учитывать при настройке оборудования

При настройке оборудования для решения проблемы зазора на вырубке металлов необходимо учитывать несколько ключевых параметров.

Во-первых, следует обратить внимание на правильную настройку инструментов. Острота и угол заточки ножей, направление их движения, а также давление на материал - все это влияет на качество и эффективность процесса вырубки.

Во-вторых, необходимо учитывать особенности материала, который подвергается вырубке. Разные металлы имеют разную плотность и твердость, поэтому для каждого материала нужно подбирать оптимальные параметры вырубки, чтобы избежать зазоров и деформаций.

Кроме того, важно учитывать скорость движения оборудования и подачу материала. Слишком быстрое или слишком медленное движение может привести к неравномерной вырубке и образованию зазоров. Также следует обратить внимание на точность и стабильность работы оборудования, чтобы избежать смещений и искажений в процессе вырубки.

В целом, настройка оборудования для решения проблемы зазора на вырубке металлов требует комплексного подхода и учета всех указанных параметров. Тщательная настройка инструментов, учет особенностей материала, правильная скорость движения и подача материала - все это позволит получить качественный результат и минимизировать зазор на вырубке металлов.

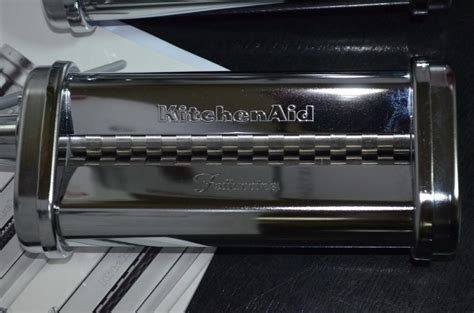

Роликовые ножи: особенности и преимущества их использования

Роликовые ножи - это особый тип режущего инструмента, который используется на производстве для вырубки металлов. Они отличаются от обычных ножей тем, что вместо обычного острия у них установлены ролики, которые обеспечивают более точное и плавное движение прирезания материала.

Одним из главных преимуществ роликовых ножей является повышенная точность резки. Благодаря роликам, нож действует плавно и равномерно, что позволяет получить четкие и аккуратные вырезы металла. Это особенно важно при работе с тонкими и деликатными материалами, где даже незначительная ошибка может повредить заготовку и привести к отходам.

Еще одним преимуществом использования роликовых ножей является увеличение срока их службы. Благодаря более плавному движению прирезания и отсутствию значительных усилий, ножи меньше изнашиваются и сохраняют свою остроту на протяжении длительного времени. Это позволяет сократить расходы на замену ножей и увеличить эффективность производства.

Также стоит отметить, что роликовые ножи обеспечивают минимальный зазор на вырубке металлов. Благодаря своей конструкции, они могут точно подогнаться к заготовке, что позволяет избежать лишних отходов и снизить расходы на материалы. Это особенно актуально при работе с дорогостоящими металлическими заготовками.

Вклад режущего инструмента в качество вырубки металлов

Режущий инструмент является одним из ключевых факторов, влияющих на качество вырубки металлов. Он играет важную роль в формировании зазора и определяет точность и качество реза.

Одним из факторов, влияющих на качество вырубки, является острота режущего инструмента. Чем лучше заточен инструмент, тем точнее будет происходить вырубка металла. Для достижения высокой остроты режущего инструмента необходимо правильно выбрать материал, из которого он изготовлен. Качественная сталь с высокой твердостью и стойкостью к износу позволяет достичь максимальной остроты и увеличить срок службы инструмента.

Помимо остроты, важным фактором является геометрия режущего инструмента. Правильно подобранная геометрия позволяет равномерно распределить нагрузку на инструмент и максимизировать контакт с обрабатываемым материалом. Это особенно важно при работе с труднообрабатываемыми металлами, так как неправильная геометрия может привести к возникновению трещин и неровностей на поверхности вырубки.

Для достижения оптимального качества вырубки, необходимо также учитывать режим работы режущего инструмента. Перегрев инструмента может привести к образованию закаленных зон и изменению свойств материала, что негативно отразится на качестве вырубки металла. Поэтому важно правильно подобрать скорость резания, смазку и подачу инструмента, чтобы избежать перегрева и снизить износ инструмента.

В итоге, режущий инструмент играет важную роль в качестве вырубки металлов. Острота инструмента, его геометрия и режим работы являются определяющими факторами для достижения высокой точности и качества реза.

Анализ перспективных методов улучшения качества вырубки металлов

Вырубка металлов является одним из важнейших процессов в производственной отрасли. Однако, часто возникают проблемы с качеством вырубки, такие как зазоры, несоответствие размеров или деформации деталей. Для решения этих проблем были разработаны перспективные методы, которые позволяют улучшить качество вырубки и повысить производительность процесса.

Один из перспективных методов - использование высокоточных ножей. Такие ножи обладают более острым лезвием и позволяют достичь более точной и ровной вырубки. Также, использование ножей из специальных материалов, таких как твердосплавные сплавы, позволяет улучшить стойкость ножей и уменьшить вероятность их поломки.

Еще одним перспективным методом является использование лазерной технологии. Лазерная вырубка позволяет добиться более высокой точности и качества вырубки благодаря своей способности проводить микро-обработку материала. Такой метод также позволяет улучшить пропускную способность и скорость процесса, что положительно сказывается на производительности и эффективности.

Возможность улучшения качества вырубки металлов также связана с применением современных систем управления и контроля. Использование автоматизированных систем позволяет более точно контролировать процесс вырубки, регулировать давление, скорость и другие параметры, что снижает вероятность возникновения зазоров и деформаций.

Также, для улучшения качества вырубки металлов активно используются инновационные методы обработки, такие как электроискровая обработка или ультразвуковая обработка. При помощи этих методов можно улучшить точность и производительность процесса, а также снизить воздействие на материал и минимизировать деформации и зазоры.

Таким образом, анализ перспективных методов улучшения качества вырубки металлов позволяет нам увидеть широкий спектр новых технологий и подходов, которые могут существенно повысить эффективность и точность данного процесса. Использование высокоточных ножей, лазерной технологии, современных систем управления и других инновационных методов открыт новые возможности для улучшения качества вырубки и достижения более высоких результатов.

Примеры успешного решения проблемы зазора на вырубке металлов

Проблема зазора на вырубке металлов может быть успешно решена при помощи применения правильных методов и технологий. Одним из примеров успешного решения данной проблемы является использование специальных пресс-форм, которые позволяют обеспечить точность и качество вырубки.

Другим примером успешного решения проблемы зазора на вырубке металлов является применение высокоточных лазерных систем вырубки. Эти системы позволяют контролировать процесс вырубки на микроуровне, минимизируя возможность возникновения зазоров и обеспечивая высокую точность вырезания деталей.

Также, одним из вариантов решения проблемы зазора на вырубке металлов является использование специальных рабочих инструментов, таких как режущие инструменты с высоким коэффициентом твердости или специализированные приспособления для поддержания деталей во время вырубки.

Методом, который также успешно применяется для решения проблемы зазора на вырубке металлов, является контроль и оптимизация процесса вырубки. Это включает в себя постоянный мониторинг качества вырубки, проведение регулярной профилактики и обслуживания оборудования, а также анализ и оптимизацию работы операторов.

В итоге, существует несколько успешных методов решения проблемы зазора на вырубке металлов, которые включают использование специальных пресс-форм, применение высокоточных лазерных систем вырубки, использование специальных рабочих инструментов и оптимизацию процесса вырубки. Каждый из этих методов имеет свои особенности и преимущества, и их выбор зависит от конкретных условий производства и требований по качеству деталей.

Роль оператора в предотвращении и устранении зазора на вырубке металлов

Оператор играет важную роль в предотвращении и устранении зазора на вырубке металлов. Это специалист, который знаком с основными причинами возникновения зазора и разбирается в методах его решения.

Первоначально, оператор должен быть внимателен и проверять каждую операцию по вырубке металлов, особенно на стадии подготовки. Он должен убедиться, что инструменты и оборудование находятся в надлежащем состоянии, что они откалиброваны и настроены правильно.

Для предотвращения зазора на вырубке металлов оператор также должен контролировать скорость вырубки. Слишком медленная скорость может привести к заеданию и возникновению зазора, в то время как слишком быстрая скорость может вызвать перегрузку инструмента и повреждение материала.

Оператору необходимо иметь знания о свойствах различных металлов и опыт работы с ними. Некоторые металлы могут быть более склонны к возникновению зазора, поэтому оператор должен знать, какие методы используются для их устранения или предотвращения.

Кроме того, обучение операторов и непрерывный процесс обновления их знаний и навыков имеет большое значение. Операторы должны быть в курсе новых разработок и технологий в области вырубки металлов, чтобы применять оптимальные методы и инструменты.

В итоге, оператор является ключевым звеном в предотвращении и устранении зазора на вырубке металлов. Его профессионализм, внимательность и знания помогают гарантировать качество и безопасность процесса.

Вопрос-ответ

Какие причины могут вызвать зазор на вырубке металлов?

Причинами зазора на вырубке металлов могут быть неправильный подбор инструментов, неправильная настройка оборудования, износ пресс-формы или повреждение ножа.

Какие методы решения существуют для устранения зазора на вырубке металлов?

Для устранения зазора на вырубке металлов можно использовать следующие методы: приведение в порядок оборудования и настройка его на правильную вырубку, замена изношенных деталей, поверхностная обработка ножа.

Как можно предотвратить появление зазора на вырубке металлов?

Для предотвращения появления зазора на вырубке металлов необходимо правильно подбирать инструменты, регулярно проверять и настраивать оборудование, производить своевременную замену изношенных деталей и уделять внимание поверхностной обработке ножа.