Заточка резьбовых резцов является важным этапом в обработке металла на токарном станке. От качества заточки зависит точность и эффективность работы, а также долговечность самого резца. Существует несколько методов и техник заточки, которые позволяют достичь высокой точности и долговечности резьбовых резцов.

Один из наиболее распространенных методов заточки резьбовых резцов - это метод наружной заточки. В этом случае резец закрепляется на заточном станке и затем заточивается с помощью абразивного инструмента. Этот метод позволяет достичь высокой точности заточки и удобен в использовании.

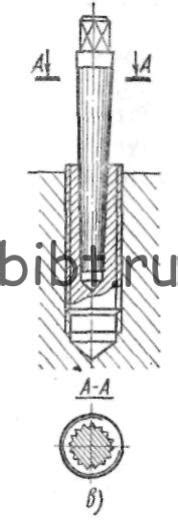

Еще одним методом заточки резьбовых резцов является метод внутренней заточки. В этом случае резец заточивается с внутренней стороны, что позволяет обработать труднодоступные места и сделать точную заточку. Для этого метода используют специальные приспособления и приспособления.

Помимо методов заточки, также существуют различные техники заточки, которые позволяют достичь лучших результатов. Одной из таких техник является осевая заточка, при которой резец заточивается таким образом, чтобы его грани были расположены параллельно оси токарного станка. Это позволяет достичь более равномерной обработки и более точной заточки.

Суммируя вышесказанное, заточка резьбовых резцов на токарном станке является важным этапом в обработке металла. Методы и техники заточки позволяют достичь высокой точности и долговечности резцов, а также обеспечить эффективную работу токарного станка. Знание этих методов и техник является важным для токарей и специалистов в области обработки металла.

Методы заточки резьбовых резцов для работы с металлом на токарном станке

1. Заточка резьбовых резцов методом правильной заточки:

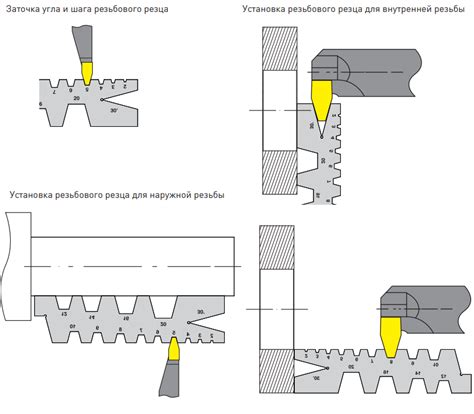

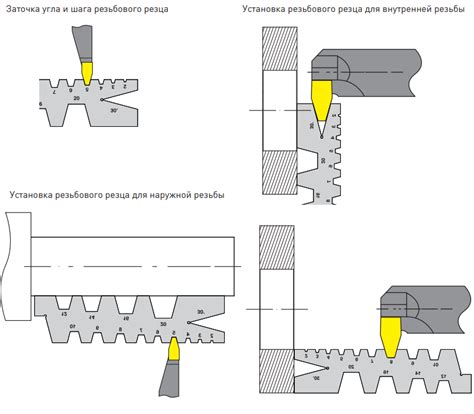

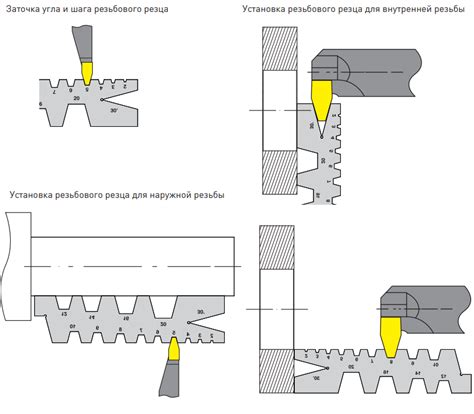

Этот метод предполагает точное воспроизведение углов и формы резьбового резца при его заточке. Для этого используют специальные шаблоны с градусной шкалой, которыми проверяют углы заточки при их выполнении.

2. Заточка резьбовых резцов методом закалки и отжига:

Этот метод используется для получения более прочного и долговечного резьбового резца. Сначала резец закаливают, затем отпускают, чтобы устранить избыточную твердость и снять внутренние напряжения.

3. Заточка резьбовых резцов методом использования специальных насадок:

Существуют специальные насадки для заточки резьбовых резцов, которые позволяют быстро и точно выполнять необходимые углы и форму резьбы. Они облегчают процесс заточки и позволяют получить оптимальный результат.

4. Заточка резьбовых резцов методом использования шаблонов и градусников:

Этот метод требует использования специальных шаблонов и градусников, которые помогают установить нужные углы заточки резьбовых резцов. Такой подход обеспечивает точность и регулярность выполнения операции заточки.

5. Заточка резьбовых резцов методом штангенциркуля и шаблонов:

Для этого метода необходимо использовать штангенциркуль для измерения углов заточки резьбы и шаблоны для проверки правильности заточки. Такой подход позволяет получить высокую точность и качество заточки.

6. Заточка резьбовых резцов методом контрольной нитки:

Этот метод предполагает прокатывание контрольной нитки по готовой резьбе и проверку ее соответствия требуемым параметрам. По результатам контроля можно корректировать заточку резьбового резца для достижения наилучшего результата.

7. Заточка резьбовых резцов методом шлифования на специализированных станках:

Существуют специализированные станки, предназначенные для шлифовки резьбовых резцов. Они обеспечивают высокую точность и качество заточки, позволяют быстро и эффективно выполнить эту операцию.

Что такое резьбовые резцы

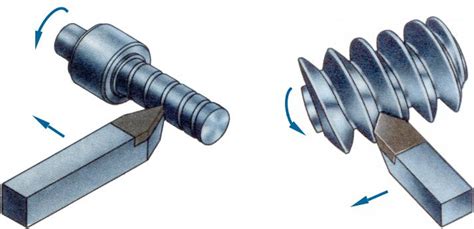

Резьбовые резцы – это инструменты, предназначенные для создания резьбы на деталях из металла на токарном станке. Они обладают специальной формой и режущими кромками, которые позволяют вырезать продольные неглубокие или неглубокие винтовые канавки в материале.

Резьбовые резцы имеют различные типы, в зависимости от их конструкции и применения. Например, штамповые резьбовые резцы используются для прорезания продольных канавок, а пластинчатые резьбовые резцы – для нарезания винтовых канавок. Также существуют специализированные резьбовые резцы для нарезания внутренней и наружной резьбы.

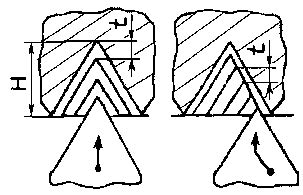

Важной характеристикой резьбовых резцов является их геометрия. К ним предъявляются определенные требования, чтобы обеспечить точность и качество резьбы. Геометрия резьбового резца включает в себя такие параметры, как угол заднего угла, угол передней поверхности, угол кормового конуса, радиус торца и другие.

- Угол заднего угла определяет остроту режущей кромки и влияет на процесс снятия стружки.

- Угол передней поверхности регулирует глубину резьбы и определяет ее качество.

- Угол кормового конуса отвечает за правильное приложение силы к режущей кромке.

- Радиус торца предотвращает образование острия резьбы и улучшает ее точность.

Правильный выбор и заточка резьбовых резцов является важным шагом в процессе обработки резьбы. Это позволяет достичь точности, качества и производительности при ее нарезании на токарном станке.

Основные принципы работы с резьбовыми резцами

1. Правильный выбор материала резца: Для работы с резьбовыми резцами на токарном станке следует выбирать материал, который обеспечивает желаемую прочность и износостойкость. Например, для резки мягких металлов можно использовать резцы из высококачественной углеродистой стали, а для тяжелых и абразивных материалов - резцы из специальных твердосплавных материалов.

2. Правильная заточка резцов: Чтобы резец обеспечивал оптимальную производительность и качество резьбы, его необходимо правильно заточить. Например, для внутренней резьбы резец должен иметь геометрию, которая обеспечивает правильное распределение сил и минимизацию трения. Для наружной резьбы важно правильно угловое положение режущей кромки.

3. Контроль скорости резания: При работе с резьбовыми резцами необходимо контролировать скорость резания. Слишком высокая скорость может привести к деформации резца или повреждению резьбы, а слишком низкая скорость может привести к заеданию резца и повышенному износу.

4. Рациональное использование охлаждения: Охлаждение резца играет важную роль в процессе резьбы. Оно позволяет снизить температуру резца, улучшить его охлаждающие и смазывающие свойства, а также увеличить срок его службы. Поэтому следует рационально использовать системы охлаждения, например, применять охлаждающие жидкости и обеспечивать правильное распределение охлаждения по всей поверхности резцов.

5. Постоянная проверка и корректировка параметров: В процессе работы с резьбовыми резцами необходимо постоянно контролировать и корректировать параметры резания, чтобы обеспечить нужное качество резки. Например, следует проверять глубину резки, подачу и скорость резания, а при необходимости корректировать их для достижения оптимальных результатов.

Требования к резьбовым резцам

Резьбовые резцы – это инструмент, используемый для обработки резьб на токарном станке. Для обеспечения качественной работы и получения нужных характеристик резьбы необходимо соблюдать определенные требования к резцам.

- Материалы резцов: Резьбовые резцы должны быть изготовлены из высококачественных материалов, обладающих высокой твердостью и износостойкостью. Чаще всего используются быстрорежущие стали, а также твердые сплавы.

- Геометрия режущей кромки: Режущая кромка резьбового резца должна иметь определенную геометрию, чтобы обеспечивать правильное снятие стружки и предотвращать ее пережатие внутри резьбы. Координаты режущей кромки должны быть точно настроены согласно установленным стандартам.

- Острота режущей кромки: Режущая кромка должна быть острая, чтобы обеспечивать легкое проникновение в материал и минимизировать силу резания. Рутинная проверка и точение режущей кромки являются обязательной процедурой для поддержания остроты.

- Жесткость резьбового резца: Резьбовой резец должен быть достаточно жестким, чтобы противостоять деформации и избегать появления вибраций и погрешностей при обработке. Толщина и конструкция резца должны быть проектированы с учетом требований к жесткости.

- Надежное крепление: Резьбовой резец должен быть надежно закреплен на токарной головке, чтобы избежать люфта и обеспечить точную работу. Качественное крепежное устройство должно обеспечивать жесткую и надежную фиксацию резца.

Соблюдение данных требований к резьбовым резцам является важным шагом для производства качественной и точной резьбы на токарном станке.

Популярные методы заточки резьбовых резцов

1. Геометрическая заточка. Этот метод основывается на создании определенных геометрических форм угловых граней и граней рабочих поверхностей резьбового резца. Он позволяет достичь оптимального соотношения между прочностью и остротой режущих кромок, что способствует более эффективной работы инструмента.

2. Заточка под конкретный тип резьбы. В зависимости от типа резьбы и материала, с которым будет работать резец, следует выбирать определенный угол заточки. Например, для метрической резьбы рекомендуется угол заточки 60 градусов, для трапецеидальной - 30 градусов и т.д. Такой подход позволяет достичь оптимальной производительности и качества обработки деталей.

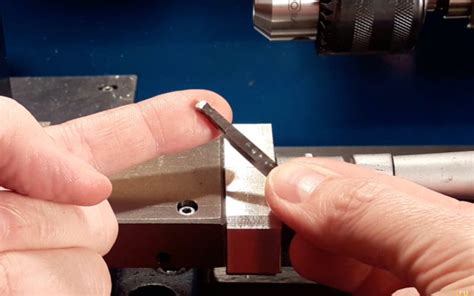

3. Использование специализированных приспособлений для заточки. Существуют специальные приспособления, которые помогают обеспечить точность и стабильность при заточке резьбовых резцов. Например, шаблоны и универсальные патроны позволяют удобно устанавливать и закреплять инструмент, а точильные станки и станки-точила обеспечивают высокую точность заточки.

4. Проверка и корректировка режущей кромки. После заточки рекомендуется провести проверку режущей кромки на наличие браков или повреждений. При необходимости можно осуществить корректировку с помощью точильного камня или алмазного инструмента.

Важно помнить, что правильно заточенный резьбовой резец обеспечивает более эффективную и качественную обработку металлических деталей на токарном станке. Для достижения наилучших результатов рекомендуется выбирать оптимальный метод заточки, учитывая тип резьбы и обрабатываемый материал.

Техники заточки резьбовых резцов

Заточка резьбовых резцов для работы с металлом на токарном станке является неотъемлемой частью процесса обработки. Ведь именно от качества заточки зависит резьба, которую мы будем получать на готовых изделиях.

Одним из основных методов заточки резьбовых резцов является заточка на шаблоне. Этот метод позволяет получить резец с нужным профилем резьбы. Для этого необходимо использовать готовый шаблон, который имитирует контур резьбы. Резец закрепляется в устройстве заточки и по шаблону проводится его обработка.

Другой метод заточки – это заточка по калибру. Калибр представляет собой специальный инструмент с нарезанным контуром резьбы. Резец крепится в устройстве заточки, а калибр используется для создания необходимого профиля резьбы. Этот метод обеспечивает большую точность и повторяемость заточки.

Также существует метод заточки резьбовых резцов на оправке. В этом случае используется специальное приспособление – оправка, которая позволяет закрепить резец в нужном положении для обработки. Оправка также имеет нарезанный контур резьбы, который используется в процессе заточки.

Полезные советы по заточке резьбовых резцов

Заточка резьбовых резцов является важной частью процесса работы с металлом на токарном станке. Ведь от правильно заточенного резьбового резца зависит качество и точность получаемой резьбы.

Перед тем как приступить к заточке, необходимо тщательно изучить инструкцию и рекомендации производителя станка. Это позволит избежать ошибок и повреждений резца, а также сэкономит ваше время и деньги.

Один из основных моментов в заточке резьбовых резцов – правильное определение угла заточки. Обычно для заточки резьбовых резцов используется угол от 55 до 60 градусов. Он должен быть одинаковым на каждом из граней резца.

Для облегчения процесса заточки, можно использовать специальные калибры или шаблоны, которые позволяют легко и точно определить нужный угол. Они позволяют сохранить симметричность резца и обеспечить одинаковую заточку на каждой из граней.

Ярким примером таких калибров является предложенная торговой маркой "Фирма-изготовитель". Популярность заработала модель, которая позволяет заточить резьбовой резец под углом 60 градусов. Использование такого калибра значительно облегчает процесс заточки и позволяет достичь более точного и ровного результата.

Помимо этого, стоит обратить внимание на правильно подобранный инструмент для заточки. Заточной камень должен быть надежным, качественным и остро заточенным. Острый камень позволяет быстрее и качественнее заточить резьбовой резец.

Следуя этим полезным советам, вы сможете достичь наилучшего качества резьбы и обеспечить более точную работу на токарном станке. Качественно заточенный резьбовой резец – залог точной и аккуратной работы, а также увеличение срока службы резца.

Вопрос-ответ

Как заточить резьбовой резец для работы с металлом на токарном станке?

Для заточки резьбового резца необходимо использовать специальные методы и техники. Важно правильно установить угол заточки, а также подобрать правильную форму и размер заточенной части резца. Для этого можно использовать различные инструменты, такие как шлифовальные камни или абразивные коробки.

Какие методы заточки резьбовых резцов можно применить?

Существует несколько методов заточки резьбовых резцов. Одним из них является метод заточки на шлифовальном станке с использованием специальных приспособлений. Также можно использовать метод заточки вручную с помощью абразивных инструментов, таких как шлифовальные камни или алмазные круги.

Что нужно учитывать при заточке резьбовых резцов для работы с металлом на токарном станке?

При заточке резьбовых резцов для работы с металлом на токарном станке важно учитывать несколько факторов. Во-первых, необходимо правильно подобрать угол заточки, чтобы обеспечить оптимальную производительность и качество обработки. Также нужно учитывать материал, с которым будет работать резец, и подобрать соответствующий инструмент для его заточки.