Газовая коррозия представляет серьезную угрозу для металлических конструкций и промышленного оборудования. Этот процесс разрушения металла обусловлен взаимодействием металла с газами в окружающей среде, что приводит к выщелачиванию и повреждению поверхности. Для защиты металлов от газовой коррозии существует ряд эффективных методов и средств, которые позволяют продлить срок службы и обеспечить надежную работу металлических конструкций.

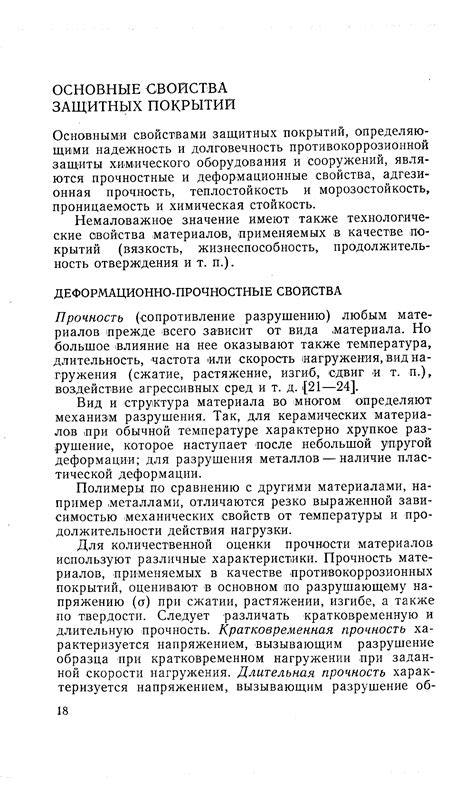

Один из основных методов борьбы с газовой коррозией – это применение защитных покрытий на поверхность металлов. Такие покрытия создают барьер между металлом и окружающей средой, предотвращая проникновение газов и химических веществ на поверхность. Существует несколько типов защитных покрытий, включая краски, лаки, порошковые покрытия и смолы. Использование правильного и качественного покрытия может значительно снизить риск газовой коррозии и обеспечить долговечность металлических изделий.

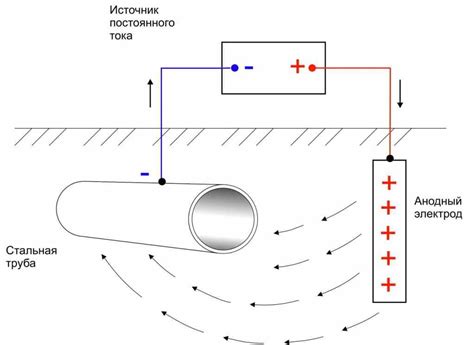

Еще одним эффективным методом защиты металлов от газовой коррозии является катодная защита. Этот процесс основан на создании электрического тока, благодаря которому металл становится анодом и подвергается коррозии, а другой металл или материал становится катодом и защищает металл от коррозии. Катодная защита широко используется в судостроении, нефтяной промышленности и воздушно-космической отрасли, где металлы постоянно подвержены воздействию агрессивной окружающей среды.

Проблема газовой коррозии металлов

Газовая коррозия металлов является серьезной проблемой, с которой сталкиваются различные отрасли промышленности. Этот процесс возникает в результате взаимодействия металла с агрессивными газами в окружающей среде.

Газовая коррозия может привести к значительному повреждению металлических конструкций, а также снизить их долговечность и прочность. Основными причинами газовой коррозии являются наличие окислительных веществ в газах, высокая влажность и температура, а также наличие других загрязняющих веществ в окружающей среде.

Для защиты металлов от газовой коррозии существует несколько эффективных методов и средств. Одним из них является покрытие металла защитным слоем, который предотвращает воздействие агрессивных газов. Также используют специальные добавки к покрытиям, которые повышают их защитные свойства.

Важную роль в защите от газовой коррозии металлов играет правильное подбор покрытий и средств защиты в зависимости от условий эксплуатации. Например, для металлических конструкций, работающих в агрессивных химических средах, рекомендуется использовать особо стойкие покрытия, специальные ингибиторы коррозии и системы контроля за состоянием поверхности.

Все эти методы и средства помогают снизить риск газовой коррозии и увеличить срок службы металлических конструкций. Правильная защита от газовой коррозии является неотъемлемой частью обеспечения надежности и безопасности различных промышленных объектов.

Методы защиты от газовой коррозии

Газовая коррозия является одним из основных видов коррозии металлов, происходящим в результате взаимодействия металла с газами в окружающей среде. Для защиты металлов от газовой коррозии существуют различные методы.

Один из эффективных методов – применение защитных покрытий. Такие покрытия могут предотвратить взаимодействие металла с газами и уменьшить вероятность коррозии. В качестве защитных покрытий могут использоваться различные составы, такие как краски, лаки, эмали и специальные покрытия на основе полимеров или керамических материалов.

Другим методом защиты от газовой коррозии является использование антикоррозионных пигментов. Эти пигменты добавляются в состав защитных покрытий и обладают способностью предотвратить процессы коррозии. Антикоррозионные пигменты могут создавать защитную пленку на поверхности металла и препятствовать проникновению газов.

Дополнительным способом защиты от газовой коррозии является использование специальных антикоррозийных добавок в материалах и конструкциях. Такие добавки могут изменять физико-химические свойства металла, уменьшая его склонность к коррозии. Это может быть добавление специальных противокоррозионных веществ или модификация структуры материала.

И наконец, одним из наиболее эффективных методов защиты от газовой коррозии является использование ингибиторов коррозии. Ингибиторы – это химические вещества, добавляемые в окружающую среду или применяемые для обработки поверхности металла. Они создают на поверхности металла защитную пленку, которая предотвращает взаимодействие с газами и уменьшает скорость коррозионных процессов.

Ингибиторы коррозии: принцип действия и применение

Ингибиторы коррозии – это вещества, способные замедлить или полностью остановить процесс разрушения металла под воздействием газовой среды. Они работают по принципу образования плотной и защитной пленки на поверхности металла, предотвращая контакт с коррозионно-активными компонентами газов.

Применение ингибиторов коррозии является важным в производстве и эксплуатации различных металлических конструкций и оборудования. Их применение особенно актуально в условиях работы с агрессивными газами, такими как хлор, сероводород, азотные оксиды и др. Ингибиторы коррозии также широко используются в области металлургии, нефтегазовой промышленности, химической отрасли и водоснабжении для защиты трубопроводов, резервуаров, емкостей и других металлических конструкций.

Существует несколько видов ингибиторов коррозии. Некоторые из них действуют путем адсорбции на поверхности металла и образования пленки, другие – посредством взаимодействия с коррозионно-активными ионами и предотвращения их реакции с металлом. Также ингибиторы коррозии могут быть разделены на органические и неорганические в зависимости от химической природы активных компонентов. Каждый тип ингибиторов имеет свои особенности применения и эффективности в конкретных условиях.

- Преимущества использования ингибиторов коррозии:

- - Защита металлических конструкций в условиях агрессивной газовой среды

- - Увеличение срока службы металла

- - Снижение затрат на ремонт и замену корродировавших деталей

- - Простота и удобство применения

- - Возможность работы в широком диапазоне температур и давлений

Катодная защита: эффективный способ предотвратить коррозию

Металлы, подверженные газовой коррозии, могут быть защищены с помощью метода, называемого катодной защитой. Этот эффективный способ предотвращает коррозию, создавая на поверхности металла электрический потенциал, который делает его катодом в системе коррозии.

Как работает катодная защита? Суть метода заключается в создании внешнего электрического поля, которое индуцирует поглощение электролитических реагентов и создает защитный оксидный слой на металлической поверхности. Таким образом, электрический потенциал металла сдвигается в сторону более отрицательных значений, предотвращая окисление и коррозию.

Для реализации катодной защиты необходимо соединить металлическую поверхность с анодом, который служит источником электрического тока. Анод обычно состоит из материала, который обладает большей переизбыточной электродной реакцией, чем металл, подлежащий защите. Таким образом, анод жертвуется вместо металлической поверхности, предотвращая ее коррозию.

Применение катодной защиты имеет целый ряд преимуществ. Во-первых, он эффективен в различных условиях эксплуатации, включая высокие температуры и агрессивные химические среды. Во-вторых, катодная защита позволяет увеличить срок службы металлических конструкций и снизить затраты на их восстановление и замену. В-третьих, данный метод обеспечивает равномерную защиту всей поверхности металла в отличие от других методов коррозионной защиты.

Покрытия для защиты от газовой коррозии: типы и применение

Газовая коррозия металла является серьезной проблемой, которая может привести к значительному повреждению и даже разрушению конструкций. Одним из эффективных способов защиты металлов от газовой коррозии является применение специальных покрытий.

Существует несколько типов покрытий, которые могут использоваться для защиты металлов от газовой коррозии. Одним из наиболее распространенных является цинковое покрытие. Оно наносится на поверхность металла и защищает его от воздействия агрессивных газов. Кроме того, цинковое покрытие обладает самозаживляющимся эффектом - при повреждении, оно самостоятельно восстанавливается.

Другим популярным типом покрытий является антикоррозионная краска. Она образует защитную пленку на поверхности металла, предотвращая воздействие коррозивных газов. Краска может быть нанесена в несколько слоев для увеличения эффективности. Кроме того, антикоррозионная краска обладает хорошей адгезией к металлу и обеспечивает долговечную защиту.

Для особо требовательных условий существуют специальные полимерные покрытия, которые обладают высокой устойчивостью к газовой коррозии. Они могут быть нанесены на металлы различными способами, включая нанесение вакуумным осаждением, электрохимическим способом или методом термического разложения.

Таким образом, покрытия являются эффективным средством защиты металлов от газовой коррозии. В зависимости от условий эксплуатации и требований, можно выбрать подходящий тип покрытия, обеспечивающий надежную защиту металлических конструкций.

Модификация металлов: улучшение их сопротивляемости коррозии

Металлы подвергаются газовой коррозии из-за взаимодействия с окружающей средой, что приводит к разрушению их структуры и снижению прочности. Однако, существуют методы модификации металлов, позволяющие улучшить их сопротивляемость коррозии.

Основной метод модификации заключается в создании защитных покрытий на поверхности металла. Это может быть нанесение слоя покрытия из специальных растворов или использование метода электрохимической окисления. Такие покрытия обладают высокой адгезией к поверхности металла и обеспечивают эффективную защиту от воздействия газов и влаги.

Введение легирующих элементов также является одним из способов модификации металлов. Добавление специальных сплавов позволяет улучшить структуру металла и повысить его сопротивляемость коррозии. Например, введение хрома или никеля в стали образует защитную пленку оксида на поверхности металла, предотвращающую контакт с коррозионно-активными средами.

Использование пассивирующих средств – это еще один метод модификации металлов. Пассивирующие средства накапливаются на поверхности металла и создают защитные пленки, которые препятствуют проникновению газов и воздействию коррозионных сред.

Таким образом, модификация металлов играет важную роль в повышении их сопротивляемости коррозии. Защитные покрытия, легирующие элементы и пассивирующие средства позволяют сохранять структуру металлов и продлевают их срок службы в условиях воздействия газовой коррозии.

Методы очистки поверхности металлов перед защитой

Очистка поверхности металлов перед нанесением защитного покрытия играет важную роль в предотвращении газовой коррозии. Использование специальных методов очистки обеспечивает удаление с поверхности металла загрязнений, окислов, масел и других примесей, что позволяет достичь максимальной эффективности защитного покрытия.

Одним из распространенных методов очистки поверхности металла является механическая обработка. Она включает в себя использование инструментов с абразивными материалами или щетками для удаления окислов и прочих загрязнений. Механическая обработка применяется на различных этапах процесса защиты металла, начиная от предварительной очистки до последующей подготовки к нанесению покрытия.

Кроме механической обработки, применяется также химическая очистка поверхности металла. Для этого используются специальные растворы, содержащие химические вещества, которые способны растворять и удалять загрязнения. Химическая очистка позволяет удалить остатки коррозии, жира, масел и других органических веществ с поверхности металла, достигнув высокой степени чистоты и готовности к нанесению защитного покрытия.

Для сложных случаев очистки поверхности металла может применяться электрохимическая очистка. Этот метод основан на использовании электрического тока для удаления окислов и примесей с поверхности металла. С помощью электрохимической очистки можно удалить даже тонкие покрытия, обеспечивая высокую степень чистоты и подготовки поверхности металла к нанесению защитного покрытия.

Надежность и долговечность защитных мероприятий

Защита металлов от газовой коррозии является важной задачей, поскольку она способна значительно снизить срок службы металлических конструкций и оборудования. Для достижения надежного и долговечного эффекта осуществляются различные мероприятия по предотвращению газовой коррозии.

Одним из ключевых методов является использование защитных покрытий на металлических поверхностях. Такие покрытия способны создать защитный барьер между металлом и агрессивной газовой средой, что позволяет предотвратить контакт и реакцию металла с коррозионно-активными веществами. Для этого применяются различные виды покрытий – от красок и эмалей до специальных защитных пленок.

Организация анодной защиты является еще одним эффективным методом борьбы с газовой коррозией. Принцип этого метода заключается в создании искусственной анодной зоны, благодаря чему металл становится катодом и не участвует в коррозионных процессах. Для этого используются специальные анодные системы, состоящие из анодов из инертных материалов и источника питания.

Важной составляющей надежности и долговечности защитных мероприятий является проведение регулярных проверок и технического обслуживания. Только при постоянном контроле можно своевременно выявить проблемы и обеспечить эффективность защитных мероприятий на протяжении всего срока их эксплуатации. Кроме того, важно соблюдать правила и рекомендации производителя, чтобы обеспечить оптимальное функционирование системы защиты от газовой коррозии.

Выбор оптимального метода защиты от газовой коррозии

Защита металлов от газовой коррозии является актуальной задачей во многих отраслях промышленности. Чтобы выбрать оптимальный метод защиты, необходимо учитывать различные факторы, такие как тип и характер газа, условия эксплуатации, стоимость и сложность применения метода.

Один из распространенных методов защиты от газовой коррозии - это использование защитной пленки, которая наносится на поверхность металла. Это может быть покрытие из полимеров, лаков или специальных антикоррозионных составов. Защитная пленка предотвращает контакт металла с коррозионно-активными газами и защищает его от коррозии.

Другим методом защиты от газовой коррозии является катодная защита, которая основывается на использовании электрического поля для снижения скорости коррозии металла. Этот метод особенно эффективен при эксплуатации металлических конструкций в агрессивной среде, где прирост поверхностного слоя окиси замедляется с использованием непосредственного контакта с катодом.

Дополнительным способом защиты от газовой коррозии является пассивация металла. Этот метод заключается в создании пленки оксида на поверхности металла, которая предотвращает проникновение газов и жидкостей на металлическую поверхность. Пассивацию можно выполнить с помощью оксидации металла в специальных условиях или с применением пассивирующих агентов.

Выбор оптимального метода защиты от газовой коррозии должен осуществляться с учетом специфики каждой конкретной ситуации. Необходимо анализировать условия эксплуатации, характер газов и степень коррозионной активности, а также учитывать экономические и технические аспекты применения каждого метода. Важно помнить, что эффективная защита от газовой коррозии позволяет повысить срок службы металлических конструкций и обеспечить их надежность и безопасность.

Вопрос-ответ

Что такое газовая коррозия?

Газовая коррозия - это процесс разрушения и повреждения металлов, вызванный действием газов. Газы взаимодействуют с поверхностью металла, образуя оксиды, сульфиды или другие соединения, что приводит к разрушению материала.

Какие газы являются основными причинами газовой коррозии?

Основные причины газовой коррозии - это оксиды серы, оксиды азота и оксиды углерода. Оксиды серы образуются при сгорании топлива с высоким содержанием серы, оксиды азота - при сгорании топлив с высоким содержанием азота, а оксиды углерода - при сгорании углеродсодержащих топлив.

Какие методы защиты металлов от газовой коррозии существуют?

Существует несколько методов защиты металлов от газовой коррозии. Один из них - использование защитных покрытий, таких как краски, эмали и пленки, которые предотвращают контакт газов с поверхностью металла. Также можно использовать антикоррозионные добавки, которые наносятся непосредственно на металл или добавляются в топливо. Другой метод - применение специальных сплавов с повышенной устойчивостью к газовой коррозии.

Какие средства защиты от газовой коррозии можно использовать на дому?

На дому можно использовать различные средства для защиты металлов от газовой коррозии. Одним из самых простых способов является отключение и удаление источников газовых выбросов рядом с металлическими поверхностями. Также полезно проветривать помещения, чтобы уменьшить концентрацию газов в воздухе. Кроме того, можно использовать специальные покрытия или добавки, которые защитят металл от воздействия газов.