Заготовка металла является неотъемлемой частью металлообработки и используется в различных отраслях промышленности, таких как машиностроение, автомобильная и авиационная промышленность, судостроение и другие. Изготовление заготовок металла тесно связано с применением различных технологий и процессов обработки, которые позволяют получить деталь с нужной формой, размером и качеством поверхности.

Существует несколько технологий изготовления заготовок металла. Одна из самых распространенных - это литье под давлением. Этот процесс основан на заливке расплавленного металла в специальные формы, где она затвердевает и принимает нужную форму. Такой метод позволяет получить сложные по форме и разнообразные заготовки.

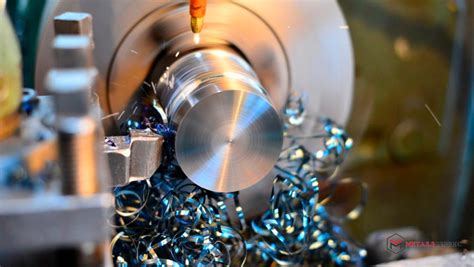

Еще одна технология - это обработка металла на станках ЧПУ. С помощью компьютерного управления и специальных инструментов, таких как фрезы и токарные станки, металл подвергается точной обработке и получается заготовка с высокой точностью размеров и формы. Такой подход применяется в производстве деталей с большим количеством отверстий, вырезов и сложных поверхностей.

Таким образом, технологии изготовления заготовок металла играют важную роль в процессе производства и позволяют получить детали с нужной формой, размером и качеством. Они разнообразны и обладают своими особенностями, что позволяет выбрать наиболее подходящий метод обработки в зависимости от конкретной задачи.

Однако, важно помнить, что процесс изготовления заготовок металла требует высокой точности и контроля качества. Неравномерность толщины, дефекты поверхности или неправильные размеры могут привести к негативным последствиям, таким как ухудшение работоспособности или повреждения конечного изделия. Поэтому, при выборе технологии и проведении процесса изготовления необходимо учитывать все особенности материала и требования к детали.

Заготовка металла: технологии и процессы обработки

Заготовка металла – это процесс изготовления предметов или деталей из металлических материалов. Для создания заготовок используются различные технологии обработки, которые позволяют получить нужную форму и размеры изделия.

Листовая заготовка является одним из наиболее распространенных видов металлических заготовок. Она изготавливается путем прокатки металлического листа и может применяться для создания различных деталей и конструкций.

Для производства трубной заготовки применяются специальные технологии. Одной из наиболее распространенных является процесс тяговым прокатом, при котором металлический пруток вытягивается через специальное кольцо, что позволяет получить форму трубы заданного диаметра.

Технология штамповки позволяет получить заготовки сложной формы. В процессе штамповки металл обрабатывается при помощи силы пресса, что позволяет осуществить вырезание, проклепку или вытяжку материала по предварительно созданному штампу.

Для обработки заготовок металла также применяются такие процессы, как фрезерование, токарная обработка и шлифование. Фрезерование позволяет создавать резьбы, пазы и гравировку на поверхности заготовки. Токарная обработка позволяет создавать детали с цилиндрической формой, а шлифование позволяет добиться гладкости и точности изделия.

В процессе обработки заготовок металла также применяются специальные технологии, например, электроэрозионная обработка и лазерная резка. Эти методы позволяют создавать детали сложной формы с высокой точностью и качеством исполнения.

Использование технологий и процессов обработки заготовок металла позволяет получить изделия с нужными характеристиками и качеством, что является важным в производстве различных изделий и конструкций.

Термическая обработка металла: виды и применение

Термическая обработка металла – это процесс изменения его свойств путем нагревания и последующего охлаждения. С помощью термической обработки возможно улучшить такие характеристики металла, как прочность, твердость, устойчивость к износу и коррозии. Существует несколько видов термической обработки металла, каждый из которых применяется в зависимости от требуемых свойств и назначения конечного изделия.

Одним из основных методов термической обработки является закалка. При закалке металл нагревается до высокой температуры, а затем быстро охлаждается, чаще всего в воде или масле. Этот процесс способствует увеличению прочности и твердости металла. Закалка широко применяется при изготовлении инструмента, пружин, крепежных элементов.

Еще одним типом термической обработки металла является отпуск. После закалки металл нагревается до определенной температуры и оставляется на ней в течение некоторого времени. Этот процесс направлен на снижение внутренних напряжений, улучшение пластичности и устойчивости к ударным нагрузкам. Отпуск применяется при производстве деталей, которые должны сопротивляться нагрузкам без поломки.

Кроме закалки и отпуска, существуют такие виды термической обработки металла, как нормализация, аустенизация, цементация и другие. Каждый из них обладает своими особенностями и применяется для получения определенных свойств металла. Термическая обработка металла является неотъемлемой частью процесса его изготовления и позволяет получить материал с желаемыми характеристиками для различных отраслей промышленности.

Механическая обработка металла: основные методы и оборудование

Механическая обработка металла является одним из основных этапов производства деталей и изделий из металла. Этот процесс включает в себя различные методы, которые позволяют изменить форму, размер и качество металлической заготовки. Основными методами механической обработки металла являются: резка, сверление, фрезерование, токарная обработка, шлифование и точение.

Для выполнения этих операций используется специальное оборудование. Например, для резки металла применяются пила, гильотина или лазер. Для сверления используются сверлильные станки различных типов, а для фрезерования – фрезерные станки. Токарная обработка металла осуществляется на токарных станках, а шлифование – на шлифовальных станках. Для точения используют точильные станки различного типа. Также может применяться специальное оборудование для автоматизации процессов механической обработки металла и повышения его производительности.

Важным элементом оборудования для механической обработки металла являются инструменты. Они используются для выполнения конкретных операций и должны обладать определенными характеристиками, такими как твердость, износостойкость, режущая способность и точность. Качество инструментов напрямую влияет на качество обработки металла и продолжительность его срока службы. Поэтому выбор правильных инструментов является важным шагом в процессе механической обработки металла.

Механическая обработка металла имеет широкое применение в разных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленность, металлообработка и др. Она позволяет создавать разнообразные детали и изделия из металла с необходимыми характеристиками. Правильный выбор методов механической обработки металла и качественное оборудование являются основой успешной и эффективной работы в данной сфере производства.

Лазерная резка металла: преимущества и применение

Лазерная резка металла – это современный и эффективный метод обработки металлических заготовок. Процесс основан на использовании лазерного луча, который с высокой точностью и скоростью разрезает металл по заданным параметрам.

Преимуществами лазерной резки металла являются высокая точность и качество реза. Лазерный луч позволяет создавать очень тонкие и аккуратные контуры, что особенно важно для изготовления сложных деталей. Кроме того, этот способ обработки не оставляет за собой заусенцы или брызги металла, что позволяет снизить трудозатраты на последующую обработку заготовок.

Лазерная резка металла широко применяется в различных отраслях промышленности. Она активно используется при изготовлении металлических деталей для автомобильной, аэрокосмической и электронной промышленности. Также лазерная резка применяется в машиностроении, судостроении и производстве металлических конструкций. Благодаря своей универсальности, этот метод обработки может быть применен для резки различных металлических материалов, в том числе стали, алюминия, латуни и других сплавов.

Гибка металла: технологии и инструменты

Гибка металла – это процесс, в результате которого происходит изгиб металлических изделий. Данный технологический процесс широко применяется в промышленности для изготовления различных деталей и конструкций. Для гибки металла необходимы специальные инструменты и оборудование.

Основные инструменты, используемые для гибки металла, включают гибочные прессы, пресс-тормоза и гибочные катки. Гибочные прессы позволяют осуществлять точный и контролируемый изгиб металла благодаря наличию гибочной матрицы и штампа. Пресс-тормоза представляют собой многоплановые гибочные станки, которые позволяют выполнять сложные геометрические изгибы. Гибочные катки применяются для выполнения круглой или витой гибки металла.

При гибке металла необходимо учитывать его свойства, такие как упругость и пластичность. В зависимости от типа металла и требуемой формы детали, технологи выбирают наиболее подходящий метод гибки. В процессе гибки металла могут возникать деформации и напряжения, поэтому необходимо тщательно контролировать процесс и использовать специальные техники для минимизации этих эффектов.

Гибка металла широко используется в различных отраслях промышленности, таких как автомобильное производство, судостроение, строительство и др. Этот процесс позволяет получать изделия различной формы и сложности, такие как листовые металлические детали, трубы, профили и другие. Гибка металла является важной технологией, которая обеспечивает производство высококачественных и функциональных металлических изделий.

Чистовая обработка металла: способы и инструменты

Чистовая обработка металла – это последний этап в процессе его изготовления, который придает изделию окончательный вид и гарантирует его высокую прочность и надежность. Для производства высококачественных металлических изделий используются различные способы обработки, а также специализированные инструменты.

Один из самых распространенных способов чистовой обработки металла – шлифовка. Она позволяет удалить неровности и следы других видов обработки, получить гладкую поверхность и задать нужную форму изделию. Для шлифовки металла применяются абразивные материалы, такие как шлифовальные круги и пескобетоны. Работа с ними требует точности и опыта, а также использования защитных средств.

Другим способом чистовой обработки металла является полировка. Она используется для создания глянцевых и зеркальных поверхностей. Для полировки применяются различные полировальные материалы, включая полировальные порошки и пасты, а также специальные полировальные машины. Полировка металла требует аккуратности и мастерства, чтобы избежать появления царапин и других дефектов.

В процессе чистовой обработки металла также возможно нанесение защитных покрытий. Одно из наиболее популярных покрытий – гальваническое покрытие. Оно позволяет защитить металл от коррозии и придать ему декоративные свойства. Для нанесения гальванического покрытия используются специальные электрохимические процессы, в которых металл покрывается тонкой медной или никелевой пленкой.

Таким образом, чистовая обработка металла – это важный этап в процессе его производства. Различные способы обработки и использование специализированных инструментов позволяют получить высококачественные и прочные металлические изделия, готовые к использованию или установке.

Ручная и автоматическая сварка металла: различия и применение

Ручная сварка металла – это процесс соединения металлических деталей с помощью электродов или проволоки, который выполняется вручную сварщиком. Для выполнения ручной сварки требуется опыт и навыки, так как сварщик должен уметь правильно установить сварочный аппарат и контролировать весь процесс сварки. Ручная сварка обеспечивает высокую точность и качество соединения металла, поэтому она является основным методом во многих отраслях промышленности, таких как машиностроение, судостроение и строительство.

Автоматическая сварка металла – это процесс соединения металлических деталей, который выполняется с помощью специальных автоматизированных сварочных установок. В отличие от ручной сварки, где человек контролирует весь процесс, автоматическая сварка осуществляется с помощью программного управления. Автоматизация позволяет достичь высокой скорости и повышенной производительности сварки, а также повторяемости и устойчивости качества сварного соединения. Автоматическая сварка широко применяется в автомобильной промышленности, производстве трубопроводов, а также в промышленных роботизированных системах.

В заключение, как ручная, так и автоматическая сварка металла имеют свои особенности и применение. Ручная сварка обеспечивает высокое качество и точность сварки, в то время как автоматическая сварка обеспечивает высокую скорость и производительность. Выбор между этими методами зависит от требований процесса сварки, технических характеристик деталей и доступности оборудования. В любом случае, правильный выбор метода сварки будет давать надежное и качественное соединение металла.

Вопрос-ответ

Какие технологии используются при заготовке металла?

При заготовке металла используются различные технологии, включая литье, штамповку, вырубку, прокатку и токарную обработку. Литье является одной из основных технологий и позволяет получить детали различной сложности из металлических сплавов. Штамповка применяется для изготовления листовых изделий, а вырубка - для получения плоских или объемных деталей. Прокатка используется для изменения формы и размеров металлических заготовок, а токарная обработка - для создания изделий с поворотной симметрией.

Какие особенности имеет заготовка металла?

Заготовка металла имеет свои особенности, которые влияют на выбор технологии ее изготовления. Одна из особенностей - это материал заготовки. Разные металлы требуют разных технологий обработки. Важно также учитывать конечную форму и размеры заготовки, так как это определяет возможности ее обработки. Некоторые заготовки требуют сложных операций с высокой точностью, в то время как другие могут быть изготовлены более простыми способами.