Обработка кромок металла – важный процесс, который необходим для придания изделиям требуемой формы, размера и гладкости на гранях. От качества обработки кромки зависит не только эстетический внешний вид изделия, но и его функциональные характеристики.

Существует несколько основных методов обработки кромок металла. Один из них – ручная обработка. В этом случае мастер выполняет все операции с помощью ручных инструментов, таких как пилы, ножовки, рабочие инструменты для шлифовки и полировки. Ручная обработка требует навыков и опыта, но позволяет добиться высокой точности и качества обработки кромок.

Другой метод обработки кромок металла – механическая обработка. Она осуществляется с помощью специальных станков и инструментов. На этапе механической обработки кромок металла выполняются операции фрезерования, токарной обработки, шлифовки и другие. Механическая обработка позволяет автоматизировать процесс, что увеличивает его производительность и точность.

Также широко используется метод лазерной обработки кромок металла. Лазерное оборудование обеспечивает высокую скорость и точность обработки, позволяет получить высококачественный сварной шов и идеально гладкие кромки без дополнительного шлифования. Лазерная обработка является одним из самых передовых и эффективных методов обработки кромок металла в современной промышленности.

Важно выбрать подходящий метод обработки кромок металла, исходя из требований качества, стоимости и сроков производства изделия. Каждый метод обладает своими преимуществами и нюансами, поэтому его выбор требует комплексного подхода и анализа.

Методы фрезеровки

Фрезеровка - это процесс механической обработки деталей, который осуществляется с использованием фрезерных станков и оснастки.

Существует несколько методов фрезеровки, каждый из которых имеет свои особенности и применяется в зависимости от требуемых результатов.

1. Плоская фрезеровка. В этом методе фрезерующий инструмент перемещается поперек поверхности детали для удаления слоя материала и получения плоской поверхности. Плоская фрезеровка используется для обработки плоских деталей и создания плоских пазов, канавок или выточек.

2. Круглая фрезеровка. В этом методе фрезерующий инструмент перемещается вокруг оси детали для создания круглой формы или удаления материала изнутри детали. Круглая фрезеровка применяется для создания отверстий и полых деталей, таких как цилиндры или конусы.

3. Контурная фрезеровка. Этот метод подразумевает перемещение фрезерующего инструмента по контуру детали для создания сложных форм и даже рельефных элементов. Контурная фрезеровка широко используется в производстве пресс-форм и других деталей с высокой точностью и сложной геометрией.

4. Фрезеровка по контуру. В этом методе фрезерующий инструмент перемещается по контуру детали для обработки кромки или создания пазов по заданному контуру. Фрезеровка по контуру применяется для улучшения геометрических параметров деталей, создания скруглений или удаления острых краев.

5. Фрезеровка на 5 осей. Этот метод позволяет выполнять фрезеровку с использованием фрезерных станков, у которых есть возможность перемещения инструмента вдоль трех осей (X, Y, Z) и вращения его вдоль двух дополнительных осей (A, B). Фрезеровка на 5 осей добавляет гибкость и точность обработки, особенно для сложных трехмерных деталей.

В зависимости от требований и характеристик детали, выбирается оптимальный метод фрезеровки, который позволяет достичь требуемых результатов с минимальными затратами на время и ресурсы.

Методы нанесения покрытий

В процессе обработки кромок металла используются различные методы нанесения покрытий, которые позволяют улучшить их характеристики и повысить стойкость к воздействию внешних факторов.

Окунание является одним из самых распространенных методов нанесения покрытий. При этом край металла погружается в специальный раствор, содержащий желаемое покрытие. Покрытие может быть нанесено на всю кромку или только на ее поверхность, в зависимости от требуемых свойств и функциональности кромки.

Пылевидное напыление основано на использовании силового воздействия, которое позволяет распылить покрытие на поверхность металла. Пылевидное напыление может быть осуществлено с помощью различных методов и технологий, включая термическое распыление, плазменное напыление и др.

Электролитическое осаждение позволяет нанести тонкий слой покрытия на поверхность металла. При этом используется электрический ток, который обеспечивает перемещение частиц покрытия с анода на катод. Электролитическое осаждение применяется для получения тонких и равномерных покрытий с высокой адгезией к металлу.

Метод напыления основан на использовании силы струи, которая позволяет нанести покрытие на кромку металла. При этом покрытие может быть нанесено как слоем на всю поверхность кромки, так и частично на выбранные участки. Метод напыления широко применяется в различных отраслях промышленности для обработки кромок металла.

Таким образом, методы нанесения покрытий предоставляют широкий выбор возможностей для обработки кромок металла и позволяют достичь требуемых характеристик и функциональности. Выбор метода зависит от конкретной задачи и требований к обработке кромок металла.

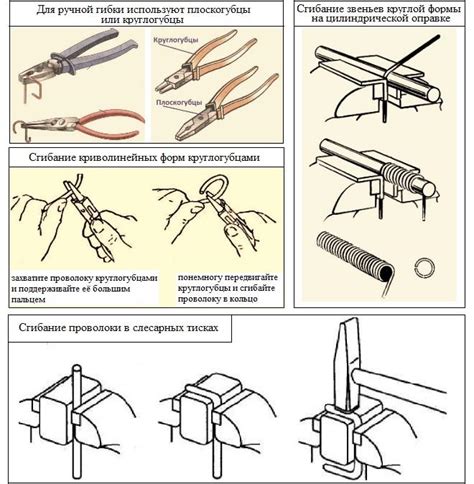

Методы гибки и изгиба

Гибка кромок металла - процесс, при котором металлический лист изгибается вдоль прямых или криволинейных линий с целью придания ему необходимой формы и размеров. Для осуществления гибки применяются различные методы, включая ручное, механическое и гидравлическое гибку.

Ручная гибка осуществляется с помощью специальных инструментов, таких как гибочные тиски и прутки-огибатели. Она наиболее проста и доступна для небольших работ, но требует физического усилия и навыков оператора.

Механическая гибка производится с помощью гибочных прессов и механических листогибов. Эти устройства позволяют получать более точные и равномерные изгибы, а также обеспечивают большую производительность и меньшую нагрузку на оператора. Механическая гибка широко используется в промышленных производствах.

Гидравлическая гибка осуществляется с помощью специальных гибочных прессов, оборудованных гидравлическим приводом. Этот метод позволяет контролировать силу и точность изгиба и широко применяется в производстве деталей сложной формы, таких как сварные конструкции и автомобильные кузова.

Важным элементом процесса гибки и изгиба является выбор правильной оснастки и материала для работы. Существует разнообразие гибочных матриц, штампов и прокладок, а также специальных антифрикционных покрытий, которые обеспечивают гладкое скольжение металла во время гибки. Это позволяет избежать деформации и повреждения материала, а также получить точное и качественное изделие.

Методы сварки и пайки

Сварка и пайка - это методы соединения металлических деталей, которые широко используются в промышленности и ремонте. Оба метода позволяют создавать прочные и надежные соединения между металлическими поверхностями.

Сварка - это процесс соединения двух металлических деталей с помощью нагрева до высокой температуры и последующего охлаждения. В результате сварки металлы становятся монолитным блоком. Сварка может осуществляться различными способами, включая электродуговую сварку, газовую сварку, аргонодуговую сварку и другие.

При пайке также происходит соединение металлических деталей, но в этом случае металлы не плавятся, а соединяются с помощью паяльного припоя. Паяльный припой нагревается до определенной температуры, при которой он становится жидким и заполняет щели между металлическими поверхностями. После остывания паяльного припоя соединение становится крепким и надежным.

Выбор метода сварки или пайки зависит от типа металла, толщины соединяемых деталей и требуемого качества соединения. Оба метода имеют свои преимущества и ограничения, поэтому важно выбирать подходящий метод в зависимости от конкретной ситуации.

В целом, сварка и пайка являются неотъемлемой частью производственных процессов, позволяющих создавать прочные и долговечные конструкции из металла. Правильно выбранный метод сварки или пайки обеспечивает прочность и надежность соединения, что является критически важным во многих отраслях промышленности и строительства.

Методы лазерной резки

Лазерная резка – это эффективный метод обработки кромок металла, который основан на использовании лазерного излучения. Главным преимуществом этого метода является высокая точность и качество резки, которая достигается благодаря узкой линии пучка лазера и возможности программировать его движение.

Основные принципы работы лазерной резки включают фокусировку лазерного излучения на поверхности металла, что создает высокую температуру и позволяет проникающему лазерному лучу расплавить или испарить материал. При этом происходит образование узкого и гладкого разреза с минимальным количеством искр и пыли.

Существуют различные типы лазеров, которые могут быть использованы для резки металла, включая CO2-лазеры, Nd:YAG-лазеры и волоконно-лазеры. Каждый из них имеет свои преимущества и ограничения, что позволяет выбрать наиболее подходящий лазер для каждого конкретного случая.

Преимущества лазерной резки металла включают высокую скорость обработки, возможность резать сложные геометрические формы, минимальные деформации и возможность выполнять микроскопические резы. Кроме того, этот метод экономически выгоден благодаря возможности работы без дорогостоящих инструментов и потребности в минимальной отделке готовых изделий.

Методы абразивной обработки

В области обработки кромок металла широко применяются методы абразивной обработки, которые позволяют достичь высокой точности и качества обработки поверхностей.

Одним из основных методов абразивной обработки металла является шлифовка. Для этого используются абразивные материалы, такие как шлифовальные круги и шлифовальная бумага. Шлифование позволяет удалить все неровности и задать необходимую гладкость поверхности.

Еще одним распространенным методом является полировка. Она выполняется с помощью специальных полировальных материалов, например, абразивной пасты. Полировка придает поверхности металла зеркальный блеск и гладкость.

Абразивная обработка может быть также выполнена с применением абразивных аппаратов. Они могут быть ручными, такими как шлифовальные машины, или автоматизированными – шлифовальные станки. Абразивные аппараты обеспечивают более эффективную и точную обработку поверхностей металла.

Одним из важных аспектов абразивной обработки является выбор абразивного материала и зернистости. От этих параметров зависит качество обработки и ее продолжительность. Например, для грубой обработки может использоваться крупное зерно абразивного материала, а для финишной – мелкое зерно.

Кроме того, необходимо учитывать также величину скорости и давления, которые влияют на скорость и качество обработки поверхности. Использование правильных методов и параметров абразивной обработки металла помогает достичь высокой производительности и надежности изделий.

Методы горячей прессовки

Методы горячей прессовки являются одними из наиболее эффективных методов обработки кромок металла. Они позволяют получить высокую точность и качество отделки, а также улучшить механические свойства изделия.

Одним из основных методов горячей прессовки является метод горячего прессования с использованием пресса. Этот метод основан на нагреве металлической заготовки и последующем прессовании ее с помощью специального пресса. При этом происходит изменение формы и размеров заготовки, что позволяет получить необходимую форму и геометрию детали.

Другим методом горячей прессовки является метод горячего прессования с использованием вальца. В этом методе заготовка проходит через специальный вальц, который изменяет ее форму и размеры с помощью высокого давления и высокой температуры. Этот метод позволяет получить более сложные и тонкие детали, которые сложно получить другими способами.

Кроме того, существует метод горячей прессовки с использованием штамповки. В этом методе заготовка помещается в специальный штамп, где она подвергается высокой температуре и давлению. При этом происходит формирование и отделка кромки, что позволяет получить идеально ровную и гладкую поверхность.

В итоге, методы горячей прессовки являются эффективным средством обработки кромок металла, позволяющим получить высокую точность и качество изделий. Они нашли широкое применение в различных отраслях промышленности, таких как автомобильная, аэрокосмическая и др.

Вопрос-ответ

Какие методы обработки кромок металла существуют?

Существует несколько методов обработки кромок металла, включая обточку, шлифовку, а также обработку с помощью лазера или плазмы.

Какой метод обработки кромок металла самый эффективный?

Эффективность метода обработки кромок металла зависит от конкретной ситуации и требований к обработке. Однако, обработка с помощью лазера или плазмы обычно считается более точной и быстрой.

Какие преимущества обработки кромок металла лазером?

Обработка кромок металла с помощью лазера имеет несколько преимуществ, таких как высокая точность, возможность обработки сложных форм и рисунков, отсутствие физического контакта со сталью, что предотвращает ее деформацию. Также лазерная обработка позволяет получить гладкую поверхность без заусенцев и остаточных напряжений.

Какую толщину металла можно обрабатывать с помощью лазерной обработки кромок?

Лазерная обработка кромок металла позволяет обрабатывать металлы различной толщины, начиная от нескольких миллиметров и заканчивая несколькими сантиметрами. Однако, оптимальная толщина для лазерной обработки обычно составляет от 1 до 25 мм.