Плазменная резка металла – это один из наиболее популярных методов обработки металлических изделий. Этот процесс осуществляется с помощью использования плазмы, которая образуется при применении электрического разряда с высокой энергией. Применение этой технологии позволяет получить высокую точность резки, улучшить качество изделий и существенно увеличить производительность работ.

Преимущества плазменной резки металла ничуть не меньше ее применения. Среди главных преимуществ можно выделить высокую скорость резки, возможность работы с различными типами металла и их сплавами, а также возможность резки как тонкого, так и толстого металла. Кроме того, данный метод позволяет получить высокую качество резки без дополнительной обработки краев изделий.

Особенности плазменной резки металла связаны с использованием плазменного газа, который обеспечивает образование высокотемпературной плазмы. В процессе резки, плазма сжигает металл, образуя тонкий разрез. Однако, важно отметить, что этот метод не является безупречным и имеет некоторые ограничения. Например, резать возможно только кондуктивные металлы, такие как сталь или алюминий, но нельзя металлы с хорошо противостоящими связями, такие как нержавеющая сталь.

Плазменная резка металла сегодня является неотъемлемым инструментом многих отраслей промышленности. Благодаря своей эффективности и преимуществам, она позволяет существенно сократить время и затраты на производство металлических изделий, а также получить высокое качество и точность резки.

Возможности и применение плазменной резки металла

Плазменная резка металла – это эффективный метод резки, который нашел широкое применение в различных отраслях промышленности. Его возможности и преимущества позволяют осуществлять точную и качественную резку металлических изделий.

Плазменная резка металла осуществляется с помощью специального оборудования, которое использует термическую энергию плазмы. Это позволяет резать металлы различной толщины и устранять лишние материалы с поверхности металлических изделий.

Применение плазменной резки металла широко распространено в судостроении, автомобилестроении, машиностроении и других отраслях промышленности. Благодаря возможности резать металлы различной толщины и формы, плазменная резка является неотъемлемой частью процесса производства металлических изделий и конструкций.

Преимущества плазменной резки металла включают высокую скорость работы, возможность производить резку с высокой точностью, минимальное воздействие на металл и возможность резать металлы различной толщины. Это делает плазменную резку металла оптимальным решением для получения точных и качественных резов.

В итоге, плазменная резка металлических изделий предоставляет возможности для осуществления сложных резов и формирования различных деталей. Благодаря своим преимуществам, она позволяет существенно ускорить производственные процессы и повысить качество готовых изделий. Поэтому плазменная резка металла находит широкое применение в многих отраслях промышленности и является неотъемлемой частью современного производства.

Технологические преимущества плазменной резки

Плазменная резка металла - это эффективный и быстрый способ обработки металлических изделий. Технология основана на использовании ионизированного плазмы, которая высокотемпературным пламенем способна проникать через самые твердые материалы.

Одним из главных технологических преимуществ плазменной резки является ее высокая скорость работы. Плазменная резка в несколько раз быстрее, чем традиционные методы, такие как ручная резка абразивным инструментом или пила. Это позволяет экономить время и повысить производительность процесса.

Другим преимуществом плазменной резки является ее универсальность. Технология позволяет обрабатывать множество различных материалов, начиная от черных металлов и заканчивая нержавеющей сталью и алюминием. Это делает плазменную резку идеальным выбором для многих отраслей промышленности.

Плазменная резка также отличается высокой точностью и качеством реза. Благодаря использованию компьютерного управления и специальных программ, возможно получение сложных и точных контуров. Это особенно важно при производстве изделий с высокими требованиями к геометрической точности.

Кроме того, плазменная резка позволяет значительно сократить количество отходов материала. Благодаря возможности настройки различных параметров резки, возможно максимально эффективно использовать лист металла, снижая затраты на материал и повышая экономическую эффективность процесса.

Преимущества плазменной резки перед другими видами резки

Плазменная резка является одним из самых эффективных и универсальных методов резки металла.

Вот некоторые преимущества плазменной резки перед другими видами резки:

- Высокая скорость резки: плазменная резка позволяет осуществлять резку на высоких скоростях, что существенно повышает производительность и экономичность процесса.

- Широкий спектр применения: плазменная резка подходит для резки различных металлических материалов, включая сталь, алюминий, медь и сплавы.

- Высокое качество резки: благодаря применению плазменной дуги и специального газа, плазменная резка обеспечивает высокую точность и чистоту резки, не оставляя значительных остатков и задиров на поверхности резаного материала.

- Возможность резки толстых материалов: плазменная резка позволяет осуществлять резку металла с большой толщиной, что делает ее идеальным методом для обработки заготовок и деталей, требующих высокой прочности и прочности.

- Простота в использовании: плазменная резка довольно проста в использовании и не требует сложной настройки оборудования. Она доступна как для индустриального, так и для домашнего использования.

Все эти преимущества делают плазменную резку популярным и востребованным методом обработки металла в различных сферах промышленности и строительства.

Особенности работы плазменного резака

Плазменный резак является универсальным инструментом для резки и обработки металлических деталей. Он использует высокотемпературную плазму для точной и эффективной резки различных материалов, включая сталь, алюминий, нержавеющую сталь и другие сплавы.

Одной из особенностей работы плазменного резака является его высокая скорость резки. Благодаря использованию плазмы, которая нагревается до очень высокой температуры и выделяет интенсивные тепло и свет, плазменный резак может быстро пройти через металл, что позволяет значительно сократить время производства деталей.

Еще одной важной особенностью плазменного резака является его возможность резать материалы разной толщины. Плазменный резак может быть настроен на определенную мощность и скорость резки, что позволяет обрабатывать как тонкие листы металла, так и толстые стальные пластины. Это делает плазменный резак идеальным инструментом для работы с различными проектами и материалами.

Кроме того, плазменный резак обладает высокой точностью резки. Благодаря использованию плазмы с высокой температурой, резак может создавать очень чистые и аккуратные резы. Это особенно важно для работ, где требуется высокая точность и качество обработки, например, при изготовлении деталей для авиационной промышленности.

И наконец, плазменный резак обладает широким спектром применения. Он может использоваться не только для резки металла, но и для обработки других материалов, таких как пластик, керамика и даже дерево. Это делает плазменный резак очень универсальным инструментом, который может быть применен во множестве отраслей промышленности.

Параметры плазменной резки и их влияние на результат

Плазменная резка металла является эффективным способом получения высококачественных резов с минимальным количеством деформации и погрешностей. Однако, результаты плазменной резки могут зависеть от различных параметров процесса.

Сила тока плазменной резки это один из основных параметров, влияющих на качество реза и скорость процесса. Увеличение силы тока может увеличить скорость резки, но также может привести к большей деформации и оголению краев реза. Поэтому важно подбирать оптимальное значение силы тока для каждого материала.

Скорость перемещения плазменной горелки также влияет на качество и скорость резки. Большая скорость перемещения может привести к менее качественному резу и большей деформации. Следует подбирать оптимальную скорость для каждого материала в зависимости от его толщины и свойств.

Давление плазмы также важно для достижения хороших результатов плазменной резки. Высокое давление может помочь увеличить скорость резки, но может также привести к оголению краев реза. Низкое давление может снизить качество реза и увеличить время процесса.

Тип газа, используемого при плазменной резке, также влияет на результаты процесса. Различные газы имеют разные свойства и могут оказывать влияние на скорость резки, качество реза и деформацию материала. Подбор оптимального газа для каждого материала особенно важен для достижения наилучших результатов.

Все эти параметры плазменной резки металла тесно связаны между собой и требуют комплексного подхода для достижения оптимальных результатов. Необходимо тщательно настраивать каждый параметр, учитывая свойства материала и требуемое качество реза, чтобы получить желаемый результат.

Области применения плазменной резки металла

Плазменная резка металла широко применяется в различных отраслях промышленности и строительства благодаря своей эффективности и точности. Вот некоторые области, где плазменная резка металла находит свое применение:

- Автомобильная промышленность: плазменная резка металла используется для изготовления кузовных деталей, рам автомобилей, вентиляционных и выхлопных систем.

- Авиационная промышленность: плазменная резка металла применяется для создания компонентов самолетов, таких как крылья, фюзеляжи и детали двигателя.

- Судостроение: плазменная резка металла широко используется при производстве корпусов судов и морских платформ, а также для изготовления крепежных элементов и декоративных деталей.

- Нефтегазовая промышленность: плазменная резка металла применяется при изготовлении трубопроводов, буровых установок и оборудования для нефтегазовой промышленности.

- Строительство и архитектура: плазменная резка металла используется для создания каркасов зданий, металлических конструкций, а также для изготовления элементов декора и ограждений.

- Машиностроение: плазменная резка металла применяется при производстве металлических деталей и компонентов для машин и оборудования различных отраслей промышленности.

Это лишь некоторые области использования плазменной резки металла. Благодаря своей универсальности и возможности работать с различными металлическими материалами, этот метод находит широкое применение во многих отраслях промышленности и строительства.

Процесс разработки и изготовления плазменных резаков

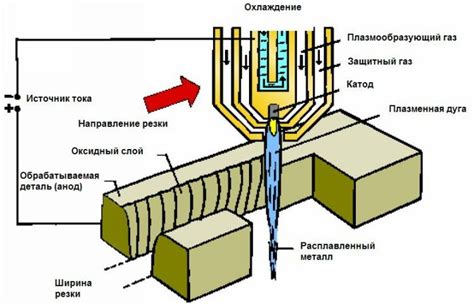

Разработка и изготовление плазменных резаков – сложный и многогранный процесс, который требует высокой квалификации и специальных знаний. Основой плазменного резака является источник плазменного тока, который возникает в результате арки, образованной между электродами при подаче электрической энергии.

При разработке плазменных резаков особое внимание уделяется выбору и оптимизации всех компонентов и систем устройства. Главную роль играет аппаратура, отвечающая за подачу струи плазмы, управление ее током, скоростью и другими параметрами. Кроме того, важным элементом является наличие системы охлаждения и защиты от перегрева.

Одним из ключевых этапов в процессе разработки и изготовления плазменных резаков является настройка и калибровка устройства. Это позволяет добиться оптимальной работы и достичь высокого качества резки металла. Важно учесть особенности каждого материала, его толщину и характеристики при определении оптимальных параметров резки.

При изготовлении плазменных резаков широко используются современные технологии и материалы. Качественные компоненты и оптимальное конструирование устройства обеспечивают эффективную работу и долгий срок службы. Ряд процессов, таких как лазерная резка и плазменная резка, обладают схожими принципами действия, но плазменная технология обеспечивает большую гибкость и возможность работы с более толстыми материалами.

Вопрос-ответ

Что такое плазменная резка металла и как она работает?

Плазменная резка металла - это процесс разделения металла путем использования плазменной дуги. В процессе работы плазменной резки, газ под давлением преобразуется в плазму, которая нагревается до высоких температур. Плазма, состоящая из ионизированного газа и электронов, создает высокотемпературную дугу, способную резать металл. Резкий ионизованный газ, выбрасываемый из насадки, срезает и расплавляет металл, обеспечивая чистый и точный рез.

Какие материалы можно резать с помощью плазменной резки?

Плазменная резка может быть использована для резки множества различных металлических материалов, включая сталь, нержавеющую сталь, алюминий, медь и т.д. Толщина материала, который можно резать, зависит от мощности и типа плазменной резки. Обычно плазменная резка может обрабатывать металлы толщиной от нескольких миллиметров до нескольких десятков миллиметров.

Какие преимущества имеет плазменная резка металла?

Плазменная резка металла имеет несколько преимуществ. Во-первых, она позволяет резать металлы различной толщины, что делает ее универсальным инструментом для различных задач. Во-вторых, плазменная резка обеспечивает высокую скорость резки, что значительно повышает производительность и эффективность работы. Также важными преимуществами являются чистота и точность реза, а также возможность резать сложные формы без дополнительной обработки.

Какие особенности нужно учитывать при работе с плазменной резкой металла?

При использовании плазменной резки металла следует учитывать несколько особенностей. Во-первых, для обеспечения безопасности необходимо использовать специальный защитный снаряжение, включая защитные очки и перчатки. Во-вторых, необходимо учесть ток резки и выбрать соответствующий режим работы для каждого материала и его толщины. Также важно контролировать скорость резки и поддерживать правильное расстояние между насадкой и металлом. Наконец, после резки необходимо осуществлять обслуживание и обработку оборудования для поддержания его работоспособности.