Резка металла - неотъемлемая часть производственного процесса в металлообработке. При этом возникает ряд физических явлений, которые оказывают влияние на результаты и эффективность данного процесса. Одним из основных явлений является пластическое деформирование металла, которое происходит под действием высокой механической нагрузки. В результате этого деформирования металл приобретает новые свойства и структуру, что может влиять на его дальнейшую обработку и использование.

Кроме того, при резке металла возникает явление нагревания материала. Под действием термической нагрузки температура металла повышается, что приводит к его расширению. Это явление необходимо учитывать при выборе инструмента и определении параметров резки, так как нагревание металла может привести к его деформации и изменению механических свойств.

Еще одним важным явлением при резке металла является образование стружки. Стружка образуется при срезании металла и представляет собой тонкие ленты, которые отделяются от обрабатываемой детали. Образование стружки может быть связано с различными факторами, такими как скорость резки, используемый инструмент, материал детали и другие. Стружка может оказывать влияние на качество резки и работу оборудования, поэтому ее удаление и контроль играют важную роль в процессе резки металла.

Все эти явления при резке металла взаимосвязаны и требуют комплексного подхода для достижения оптимальных результатов. Понимание и учет основных явлений при резке металла позволяют улучшить эффективность процесса, повысить качество и точность обработки, а также продлить срок службы оборудования и инструмента.

Вибрация при резке металла

Вибрация является одним из основных явлений, наблюдаемых при процессе резки металла. Она возникает в результате сочетания различных факторов, таких как вращение пилы, давление на поверхность металла и трение пилы о материал. Вибрация может иметь различные частоты и амплитуды, в зависимости от условий резки.

Вибрация оказывает значительное влияние на процесс резки металла. Она может приводить к искажениям геометрии реза, повреждениям режущего инструмента и плохому качеству поверхности обработанного металла. Кроме того, вибрация может вызывать шум и вибрационные нагрузки на оборудование и рабочего.

Для уменьшения вибрации при резке металла используются различные методы. Один из них – использование специальных режущих инструментов, которые обеспечивают более точный и стабильный рез. Также важно правильно настроить режим резки, выбрав оптимальную скорость движения пилы и давление на металл. Использование амортизирующих материалов или систем подачи смазки также может снизить уровень вибрации.

Вибрация при резке металла – это явление, которое требует особого внимания и контроля. Работа с вибрирующими инструментами может быть опасной и приводить к снижению производительности и качества обработки. Поэтому важно принимать меры по снижению вибрации и обеспечению безопасности и эффективности процесса резки металла.

Тепловое воздействие на резец

При резке металла теплота, выделяемая процессом резания, оказывает существенное влияние на резец. Тепловое воздействие может привести к его нагреву, охлаждению или даже перегреву в зависимости от условий резания и свойств материала.

Нагрев резца может приводить к его деформации или повышению износостойкости. Для управления тепловыми процессами применяются специальные системы охлаждения, которые позволяют поддерживать оптимальную температуру резца во время резания.

Охлаждение резца может быть осуществлено различными способами, включая применение смазочно-охлаждающих жидкостей или применение специальных охлаждающих систем. Охлаждение позволяет предотвратить нагрев режущей кромки резца и обладает важным значением для продолжительности его эксплуатации.

Перегрев резца может привести к его упругому разрушению или пластической деформации. Поэтому контроль и предотвращение перегрева являются важными задачами при резке металла.

Тепловое воздействие на резец зависит от ряда факторов, включая скорость резания, температуру материала, свойства резца и т.д. При правильно подобранных параметрах резания можно достичь оптимального теплового режима и обеспечить высокую точность и качество резки металла.

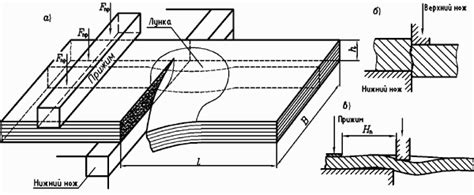

Деформация и искривление элементов

При резке металла происходят различные физические явления, влияющие на качество и точность резки. Одним из таких явлений является деформация и искривление элементов.

Деформация элементов происходит из-за воздействия на них пластических сил при резке. Эти силы вызывают изменение формы и размеров элементов. Деформация может привести к искривлению контуров деталей, что в свою очередь может снизить точность резки.

Искривление элементов возникает из-за неоднородности свойств материала и неравномерного распределения пластических напряжений в процессе резки. Например, при нагреве металла возникают термические напряжения, которые могут привести к искривлению элементов.

Для уменьшения деформации и искривления элементов при резке металла необходимо применять специальные технологии и методы. Кроме того, следует учитывать особенности материала, его свойства и структуру.

Важным этапом является предварительное проектирование и расчет элементов с учетом возможной деформации и искривления. Также необходимо контролировать процесс резки и проводить испытания, чтобы убедиться в качестве и точности резки.

Поверхностная деформация материала

При резке металла происходит поверхностная деформация материала. Это явление связано с проникновением острых режущих элементов инструмента в поверхность металла и выталкиванием материала в сторону резки.

Процесс поверхностной деформации может привести к образованию царапин, зарубок и заусенцев на поверхности обрабатываемого металла. Эти дефекты могут быть особенно заметны на металлах с относительно мягкой структурой, таких как мягкая сталь или алюминий. Поверхностная деформация также может привести к изменению геометрии и размеров изделий.

Влияние поверхностной деформации на процесс резки металла включает возможность возникновения трещин и образования микровыбоин на поверхности материала. Это может привести к снижению прочности и ухудшению качества резки.

Для снижения поверхностной деформации при резке металла используются специальные методы. Например, применение минимальной подачи инструмента и смазывание поверхности материала специальными смазками или охлаждающими жидкостями позволяет снизить трение и поверхностную деформацию при резке.

В целом, поверхностная деформация материала при резке металла является неизбежным явлением, которое влияет на качество и точность резки. Поэтому важно принимать во внимание этот фактор при выборе методов и параметров резки для достижения наилучших результатов.

Изменение свойств металла

В процессе резки металла происходят различные физические и химические явления, которые влияют на его свойства. Одним из основных эффектов является повышение температуры металла в зоне резки. В результате нагрева происходит изменение структуры металла, а также его механических свойств.

При нагреве металла происходит растворение в нем различных примесей и окислов, что может оказывать негативное влияние на его качество. Кроме того, изменение температуры может привести к изменению структуры зерен металла, что влияет на его механические свойства и прочность.

Одним из способов уменьшения негативного воздействия температуры на свойства металла является применение специальных охлаждающих средств, например, воды или смазок. Они позволяют снизить температуру металла и предотвратить возникновение дефектов и изменение его структуры.

Также важное значение имеет выбор оптимального режима резки, который учитывает особенности материала и требования к его свойствам. Например, при резке нержавеющей стали особенно важно следить за температурой, чтобы избежать возникновения окислов и сохранить высокую коррозионную стойкость материала.

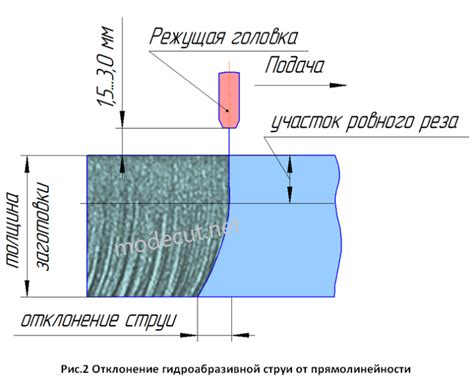

Влияние режущей скорости

Режущая скорость играет значительную роль в процессе резки металла и может существенно влиять на качество и производительность работы. Оптимальная скорость резки зависит от множества факторов, таких как тип и толщина материала, используемое оборудование и инструмент, а также требования к качеству и точности резки.

При низкой режущей скорости процесс резки может затягиваться, что приводит к повышению износа инструмента и низкой производительности. Однако, слишком высокая скорость может привести к нагреву инструмента и материала, что может привести к деформации деталей или плохому качеству резки.

При выборе оптимальной режущей скорости необходимо учитывать материал и его свойства, а также различные параметры инструмента и оборудования. Часто используется эмпирический подход, основанный на опыте и результате экспериментов.

Также стоит отметить, что режущая скорость может быть неодинаковой в разных зонах резки. Например, при использовании лазерной резки, скорость может быть разной в зависимости от формы и сложности контура детали. Поэтому важно уметь правильно настраивать и контролировать скорость резки во время процесса.

Окисление на резеце

Окисление на резце является одним из основных явлений, которые возникают при резке металла. Окисление представляет собой процесс химической реакции, при котором металл взаимодействует с воздухом, образуя оксидную пленку на поверхности резца. Эта пленка может быть различной толщины и состава, в зависимости от условий резки и свойств используемого металла.

Окисление на резеце может оказывать существенное влияние на процесс резки металла. Во-первых, окислы, образующиеся на поверхности резца, могут привести к ухудшению качества резки, так как они являются источником трения между резцом и обрабатываемым материалом. Это может привести к повышенному износу режущей кромки резца и появлению заусенцев на поверхности обработанной детали.

Во-вторых, если окисление на резеце слишком интенсивное, это может привести к перегреву и даже обжигу резца. Окислы на поверхности резца являются плохими теплопроводниками, поэтому они могут вызвать неравномерное распределение тепла и повышение его концентрации на режущей кромке. Это, в свою очередь, может привести к передаче избыточного тепла в режущую зону и деформации резца, что в конечном итоге может привести к его поломке.

Для уменьшения окисления на резце и минимизации его негативного влияния на процесс резки рекомендуется использовать специальные масла или смазки, которые создают защитную пленку на поверхности резца и предотвращают взаимодействие металла с воздухом. Также важно следить за правильным охлаждением резца, чтобы предотвратить его перегрев и образование окислов. Регулярная очистка резца от накопившихся окислов также является эффективным способом снижения окисления на поверхности резца.

Возникновение трещин и заусенцев

Резка металла является сложным процессом, в результате которого может возникать ряд негативных явлений, таких как трещины и заусенцы. Трещины и заусенцы могут возникать как при резке самого материала, так и при воздействии на него различных факторов.

Одной из причин возникновения трещин является неправильный выбор режима резки. Если скорость резки будет слишком высокой, то может произойти перегрев материала, что может привести к появлению трещин. Также неправильное выбор значения подачи может привести к появлению трещин.

Заусенцы являются результатом некачественной резки, когда края материала оказываются перекатализированными или перемороженными. Заусенцы могут негативно сказываться на дальнейшей обработке детали, так как они могут повысить трение и вызвать проблемы при сборке.

Для предотвращения возникновения трещин и заусенцев необходимо правильно подобрать режим резки и выбрать оптимальные параметры для каждого конкретного материала. Также важно использовать качественное оборудование и профессиональные инструменты для резки металла.

В общем, возникновение трещин и заусенцев при резке металла может негативно сказаться на качестве и прочности полученных деталей. Поэтому важно учитывать все возможные факторы и принимать меры для их предотвращения.

Вопрос-ответ

Какие основные явления возникают при резке металла?

При резке металла возникают такие основные явления, как пластическая деформация материала, образование стружки и её удаление, термическое воздействие на зону резки и влияние скоростей и потоков воздуха.

Как пластическая деформация материала влияет на процесс резки металла?

Пластическая деформация материала при резке металла влияет на процесс таким образом, что происходит изменение его формы и структуры. Это может привести к возникновению напряжений и деформаций в материале, которые могут сказаться на качестве резки и прочности получаемых деталей.

Какое значение имеет образование стружки при резке металла?

Образование стружки при резке металла имеет большое значение, так как она является результатом разрушения материала и может влиять на качество резки и получаемые детали. Форма и свойства стружки зависят от параметров резки и свойств материала.

Как термическое воздействие влияет на зону резки при обработке металла?

Термическое воздействие на зону резки при обработке металла может вызывать нагрев материала до высоких температур, что может привести к изменению его свойств и структуры. Это может сказаться на точности резки и получаемом качестве деталей.

Какие внешние факторы могут влиять на процесс резки металла?

На процесс резки металла могут влиять такие внешние факторы, как скорость резки, параметры режущего инструмента, состояние и свойства материала, а также потоки воздуха или других рабочих сред. Они могут оказывать влияние на стабильность резки, скорость и качество получаемых деталей.