Сварка металлов является неотъемлемой частью современной промышленности. Этот процесс позволяет соединять различные элементы и конструкции, создавая прочные и надежные соединения. Однако, для достижения желаемого результата необходимо понимать основные явления и процессы, лежащие в основе сварки.

Одним из ключевых явлений, от которого зависит качество сварного соединения, является плавление металла. При сварке металлы подвергаются нагреву до высокой температуры, что вызывает их плавление. Плавленый металл, под действием сварочной дуги или другого источника тепла, становится жидким и способным сливаться с другими металлическими поверхностями.

Еще одним важным процессом в сварке металлов является перемешивание расплавленного металла. При плавлении металла и перемещении его между соприкасающимися поверхностями происходит смешивание атомов и молекул, что позволяет получать прочное и ровное сварное соединение. При этом величина и сила перемешивания зависят от различных факторов, таких как температура, скорость перемещения сварочного инструмента и вида используемых металлов.

Кроме того, в сварке металлов происходят и другие важные явления, такие как окисление металла, возникновение трещин и напряжений. Окисление металла в результате взаимодействия с кислородом воздуха может привести к образованию нежелательных оксидных пленок на поверхности сварного соединения. Возникновение трещин и напряжений, в свою очередь, может быть вызвано различными факторами, такими как неправильная подготовка металла к сварке, недостаточная подача сварочного материала и неправильное распределение тепла.

Основные принципы сварки металлов

Сварка металлов - это процесс соединения двух или более металлических деталей с помощью применения тепла и давления. Основные принципы сварки металлов включают в себя следующие явления и процессы.

- Плавление и переход в состояние пластичности. При сварке металлов необходимо создать такую температуру, при которой поверхность металла перейдет из твердого состояния в пластичное. Это позволяет создать сцепление и обеспечить прочность соединения.

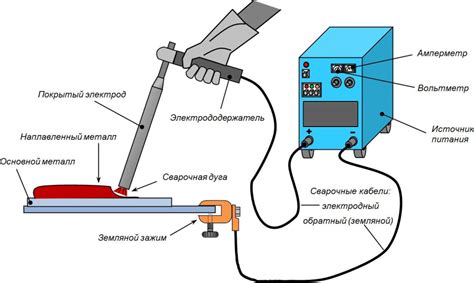

- Влияние электрического тока. Многие процессы сварки основаны на использовании электрического тока. Он может нагревать электрод и создавать необходимое тепло для плавления металлов или предоставлять среду для химических реакций.

- Использование защитных газов. Для улучшения качества сварки и предотвращения окисления металла часто применяются защитные газы. Они создают инертную среду вокруг места сварки и предотвращают контакт металла с воздухом.

- Применение сварочных электродов. Сварочные электроды являются неотъемлемой частью сварочного процесса. Они служат источником тепла и предоставляют материал для заполнения шва.

- Выбор правильной технологии сварки. Для каждого типа металла и конкретной задачи существует оптимальная технология сварки. Важно учитывать особенности материала, его толщину, требования к прочности и др. при выборе метода сварки.

Основные принципы сварки металлов - это лишь самое начало пути к владению этим сложным процессом. Для достижения высоких результатов в данной области необходимо обладать техническими знаниями, опытом и владеть современными приспособлениями.

Термический цикл сварки

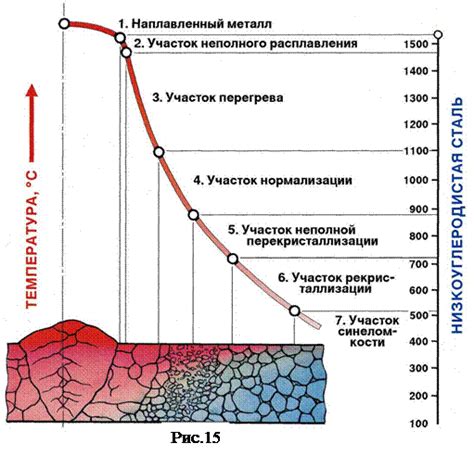

Термический цикл сварки представляет собой последовательность повышения и понижения температуры металлической детали в процессе выполнения сварочной операции. Данный цикл включает в себя несколько стадий, каждая из которых играет важную роль в формировании сплавленного соединения.

Первая стадия термического цикла – нагрев. В начале сварочного процесса металл нагревается до определенной температуры, которая достаточна для расплавления соединяемых поверхностей. В этот момент происходит переход металла из твердого состояния в пластичное. Нагрев происходит за счет сварочной дуги или других источников тепла.

Вторая стадия – максимальная температура. Когда металл достигает определенной температуры, он становится жидким и способным к перемещению. Это позволяет проводить процесс вслед за сварочным швом – так называемое "перетапливание".

Третья стадия – охлаждение. После выполнения сварочного шва металл начинает охлаждаться. Охлаждение происходит естественным путем, однако иногда для ускорения процесса используются специальные средства. Важно отметить, что скорость охлаждения имеет прямое влияние на качество сварного соединения.

Конечный результат термического цикла сварки зависит от множества факторов, таких как тип сварочного материала, толщина свариваемых деталей, сварочная техника и др. Правильное выполнение термического цикла позволяет достичь прочного и качественного сварного соединения.

Образование шва при сварке

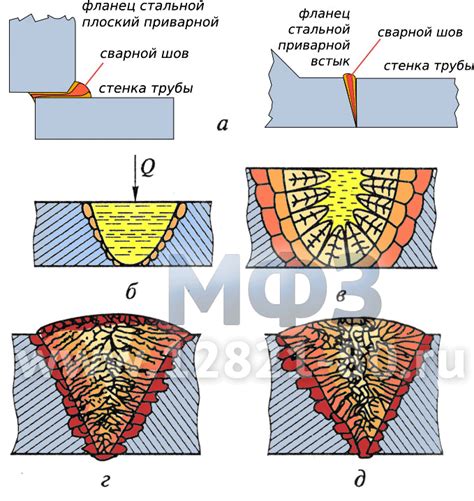

Образование шва при сварке является основным процессом, который позволяет соединить две или более металлические детали в единое целое. Шов — это зона перехода отдельных металлических деталей, где происходит слияние их поверхностей.

При сварке происходит сильное нагревание металла до пластичного состояния, а затем охлаждение, что приводит к возникновению шва. В процессе нагрева металлы расширяются, а при охлаждении сужаются, что позволяет создать прочное соединение.

Образование шва при сварке возможно благодаря таким явлениям, как плавление, перемешивание и смешение металла, а также образование сплава. Плавление происходит под действием высокой температуры, когда металлы переходят из твердого состояния в пластичное. При этом происходит перемешивание и смешение металла, что помогает создать прочное и неразъемное соединение.

Образование шва при сварке также зависит от типа сварочного материала и метода сварки. Комплексное влияние всех факторов, таких как температура, скорость протекания процесса и свойства металла, определяет качество образования шва и прочность соединения.

Виды равновесной структуры шва

При сварке металлов образуется шов, который представляет собой зону соединения между двумя свариваемыми деталями. Структура этого шва может иметь различные формы и составы в зависимости от условий сварочного процесса. Существует несколько видов равновесной структуры шва, которые могут быть получены при сварке металлов.

- Лицевая структура шва. Лицевая структура шва отражает состояние его поверхности и может быть различной в зависимости от сварочного метода, используемого материала и режимов сварки. Например, при сварке электродуговой методом в инертном газе образуется гладкая и ровная лицевая поверхность шва.

- Периферийная структура шва. Периферийная структура шва представляет собой зону около шва, где происходят процессы перекристаллизации и реорганизации металлической структуры. Часто в этой зоне образуются упрочненные участки и зоны теплового влияния.

- Межкристаллитная структура шва. Внутри шва образуется межкристаллитная структура, которая отличается от структуры исходных материалов. Эта структура образуется в результате выпадения из раствора некоторых элементов и различных химических взаимодействий, которые происходят при сварке.

- Микроструктура шва. В микроструктуре шва можно выделить различные фазы и структурные элементы, такие как зерна, пределы зерен, интерметаллические соединения и дефекты. Микроструктура шва может влиять на его механические свойства и качество соединения.

Кристаллическая решетка и сварка

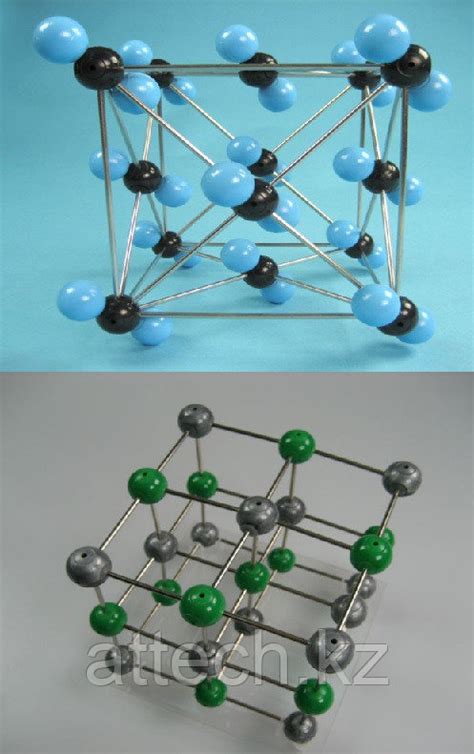

Кристаллическая решетка является основной структурной особенностью металлов. Она представляет собой упорядоченную трехмерную сетку, состоящую из однотипных элементов, называемых атомами.

При сварке металла происходят необратимые изменения в кристаллической решетке. Плавление металла приводит к разрушению связей между атомами, и они начинают двигаться, образуя жидкую фазу. После охлаждения жидкая фаза затвердевает, и происходит обратная попытка атомов занять свои исходные положения в кристаллической решетке, но не все удается сделать это.

В результате сварки часто образуются дефекты в кристаллической решетке, такие как трещины, поры, включения и другие. Эти дефекты негативно влияют на механические свойства сварного соединения и могут привести к его разрушению в процессе эксплуатации.

Для уменьшения дефектов используются различные техники сварки, такие как применение защитных газов, использование электродов с покрытием и настройка сварочных параметров. От правильного выбора и настройки техники сварки зависит качество сварного соединения и его прочность.

Физические явления при сварке

Сварка - это процесс соединения металлических деталей при помощи нагрева и последующего охлаждения. Во время сварки происходят различные физические явления, которые влияют на качество соединения и его прочность.

Одним из основных физических явлений при сварке является плавление металла. При достижении определенной температуры, металлический материал переходит в расплавленное состояние и становится подвижным. Плавление металла сопровождается выделением тепла, что приводит к нагреву окружающих слоев материала.

Еще одним физическим явлением при сварке является испарение. В процессе нагрева металла молекулы начинают быстрее двигаться и переходят из жидкого состояния в газообразное. Испарение влияет на химический состав расплавленного металла и может приводить к образованию газовых пузырьков и пористости в сварочном шве.

Важным физическим явлением при сварке является также диффузия. Диффузия - это процесс перемешивания атомов или молекул разных веществ. Во время сварки происходит диффузия между отдельными атомами металла и между металлом и покрытием электрода. Это позволяет образовать прочное соединение при слиянии металлических деталей.

Также при сварке происходит охлаждение. После слияния металлических деталей и образования сварочного шва, он должен остыть до комнатной температуры. Охлаждение влияет на внутреннюю структуру металла и его механические свойства. Если охлаждение происходит слишком быстро или неравномерно, могут возникнуть дефекты в сварочном шве, такие как трещины или обеднение металла.

Контроль и испытания сварных соединений

Контроль и испытания сварных соединений – важный этап в процессе сварки металлов, направленный на обеспечение их качества и надежности. В ходе контроля и испытаний производятся различные проверки, которые позволяют выявить дефекты и недостатки сварных соединений, а также оценить их прочность и долговечность.

Одним из основных методов контроля сварных соединений является визуальный контроль. Визуальный контроль позволяет обнаружить поверхностные дефекты, такие как трещины, поры, вмятины и другие неоднородности. Для более точного определения размеров и характера дефектов может использоваться оптический прибор, например, микроскоп. Также визуальный контроль может проводиться с применением различных контрастных красителей.

Помимо визуального контроля, широко применяются различные неразрушающие методы контроля, такие как ультразвуковой контроль, рентгенография, магнитный контроль и др. Ультразвуковой контроль позволяет обнаруживать внутренние дефекты, такие как трещины, включения, пустоты. Рентгенография позволяет видеть скрытые дефекты, такие как плоскостные трещины и внутренние полости. Магнитный контроль используется для поиска дефектов, связанных с наличием магнитных частиц в материале.

Испытания сварных соединений также проводятся с помощью различных нагрузочных и деструктивных методов. Например, испытания на растяжение позволяют определить прочность сварного соединения и его способность выдерживать нагрузки. Испытания на ударную вязкость позволяют оценить хрупкость сварного соединения при динамическом нагружении. Также проводятся испытания на устойчивость к коррозии и старению материала.

Контроль и испытания сварных соединений являются важной составляющей процесса сварки металлов. Они позволяют увеличить надежность и долговечность сварных соединений, а также предотвратить возможные аварийные ситуации, связанные с дефектами сварки.

Вопрос-ответ

Какие принципы лежат в основе сварки металлов?

Основными принципами сварки металлов являются термическое воздействие на металл, плавление и слияние металлических поверхностей и образование сварного соединения.

Какие явления происходят в процессе сварки металлов?

В процессе сварки металлов происходят следующие явления: плавление металла, образование расплавленного шва, перемешивание расплавленного металла и его застывание.

Какой метод сварки является наиболее распространенным?

Наиболее распространенным методом сварки является дуговая сварка, которая основывается на использовании электрической дуги для плавления металла и создания сварного соединения.

Какие факторы влияют на качество сварного соединения?

Качество сварного соединения зависит от таких факторов, как выбор сварочного материала и электрода, техника сварки, чистота поверхности и наличие защитных газов.

Каким образом достигается слияние металлических поверхностей при сварке?

Слияние металлических поверхностей при сварке достигается путем нагрева их до достаточно высокой температуры, так что металл становится пластичным и может смешиваться с расплавленным металлом сварочного материала.