Химико-термическая обработка металлов является неотъемлемой частью процесса производства и применяется для изменения физических и механических свойств металлов. Эта обработка проводится с использованием различных химических соединений и высоких температур, чтобы достичь определенных целей.

Одним из видов химико-термической обработки металлов является цементация. В процессе цементации внешний слой металла пропитывается углеродом, что позволяет улучшить его твердость и износостойкость. Этот метод широко применяется в производстве зубчатых колес, подшипников и других изделий, которые должны выдерживать высокие механические нагрузки.

Еще одним распространенным видом химико-термической обработки металлов является нитроцементация. В процессе нитроцементации поверхность металла насыщается азотом и углеродом, что приводит к улучшению его жаропрочности и сопротивления коррозии. Этот метод часто применяется при производстве деталей для авиационной и ракетно-космической промышленности.

Также стоит отметить метод борирования, при котором металл насыщается бором. Это позволяет улучшить его твердость, сопротивление истиранию и снизить коэффициент трения. Борирование активно используется в производстве инструментов, например, сверл и режущих инструментов для обработки металлов.

Химико-термическая обработка металлов является неотъемлемым инструментом в производстве, позволяющим улучшить свойства металлических изделий и сделать их более прочными и долговечными.

Основные принципы химической обработки металлов

Химическая обработка металлов – один из основных методов, используемых в индустрии для улучшения качественных характеристик металлических изделий. Она направлена на очистку поверхности от загрязнений, удаление оксидных пленок, изменение структуры, повышение прочности и коррозионной стойкости металлов.

Основными принципами химической обработки металлов являются:

- Выбор правильного реагента: для каждого металла существует оптимальный реагент, который обеспечивает наиболее эффективную обработку. Реагент должен эффективно растворять загрязнения и оксидные пленки, не повреждая металл.

- Подготовка поверхности: перед химической обработкой металлической поверхности необходимо провести ее предварительную очистку от грязи, масел, окалины и других загрязнений. Это обеспечит более эффективное взаимодействие реагента и поверхности металла.

- Правильное время обработки: каждый реагент имеет оптимальное время воздействия на металл. Слишком короткое время не даст достаточного эффекта, а слишком длительное время может негативно сказаться на качестве поверхности.

- Температурный режим: температура обработки является возможным фактором усиления химической реакции. Определенная температура может повысить скорость очистки или изменения структуры металла.

Важно соблюдать эти принципы при химической обработке металлов, чтобы получить высококачественный результат и предотвратить возможные повреждения или деформации изделий.

Сущность и применение метода

Химико-термическая обработка металлов – это комплексная технологическая процедура, которая включает в себя использование химических реакций и термических действий на металлическую заготовку с целью изменения ее физических и механических свойств.

Основная сущность этого метода заключается в создании особых условий, при которых происходят фазовые превращения в металле, воздействующие на его структуру и свойства. Химико-термическая обработка может приводить к улучшению твердости, прочности, улучшению устойчивости к коррозии или изменению структуры металла.

Применение данного метода широко используется в различных отраслях промышленности. Например, в авиастроении этот метод применяется для увеличения прочности и коррозионной стойкости металлических конструкций. В производстве автомобилей химико-термическая обработка применяется для создания деталей с заданными механическими свойствами и улучшения прочности соединений. Кроме того, этот метод находит применение в изготовлении инструментов, станков, металлических изделий.

Различные виды термической обработки металлов

Термическая обработка металлов - это совокупность процессов нагрева, выдержки и охлаждения, направленных на изменение структуры и свойств металла. Существует несколько основных видов термической обработки металлов, каждый из которых имеет свою сущность и применяется в различных отраслях промышленности.

1. Отжиг - это процесс нагрева металла до определенной температуры с последующим его медленным охлаждением. Этот вид термической обработки позволяет снять остаточные напряжения и изменить структуру кристаллической решетки металла. Отжиг может применяться для снижения твердости и улучшения обрабатываемости металла.

2. Цементация - процесс добавления углерода к поверхностным слоям металла. Цементация повышает твердость и износостойкость металла, делая его более подходящим для изготовления инструментов и деталей, испытывающих сильные механические нагрузки.

3. Закалка - процесс, при котором металл нагревается до определенной температуры и быстро охлаждается для получения улучшенных механических свойств. Закалка повышает твердость, прочность и упругость металла, делая его более устойчивым к деформации и износу.

4. Отпуск - этап термической обработки, следующий после закалки. Отпуск осуществляется путем нагрева закаленного металла до определенной температуры и его последующего охлаждения. Этот процесс позволяет снизить внутренние напряжения, улучшить пластичность и устойчивость к разрушению металла.

5. Нормализация - специальный вид термической обработки, включающий последовательное нагревание и охлаждение металла в воздухе или другой среде для достижения равновесной структуры и свойств. Нормализация обычно применяется для получения определенных структурных изменений, устранения дефектов и улучшения механических свойств металла.

Закалка и отпуск

Закалка - это способ обработки металлов, при котором происходит быстрое охлаждение нагретой детали с целью увеличения её прочности, твердости и износостойкости. Закалка осуществляется путем нагрева металла до определенной температуры (точки нагрева), а затем резкого охлаждения в воде, масле или воздухе. Благодаря этому процессу изменяется структура металла, образуются мартенситные или баинитные превращения, что приводит к улучшению механических свойств материала.

Отпуск - это последующая стадия после закалки, которая направлена на снятие внутренних напряжений и улучшение пластичности металла. Отпуск осуществляется нагревом закаленной детали до определенной температуры (точки отпуска) с последующим удержанием на этой температуре в течение определенного времени, а затем контролируемым снижением температуры.

При отпуске происходят снижение твердости и прочности материала, а также изменение его структуры, благодаря чему улучшаются его технологические и эксплуатационные свойства. В зависимости от требуемых характеристик и типа материала, отпуск может быть проведен на различных температурах и в течение различного времени.

Закалка и отпуск являются важными методами обработки металлов и широко применяются в различных отраслях промышленности для повышения качества и прочности изделий.

Процесс цементации

Цементация - это химико-термический процесс обработки поверхности металла с целью улучшения его механических свойств. В основе цементации лежит образование на поверхности металла твердого раствора или химических соединений, что позволяет усилить его поверхностные свойства.

Цементацию можно проводить различными способами, в зависимости от требуемого результата. Одним из самых распространенных методов является газовая цементация, при которой обрабатываемое изделие помещается в специальную камеру, наполненную смесью углеродных газов. В процессе нагревания и воздействия газов на поверхность металла происходит образование твердого раствора между углеродом и металлом.

Результатом цементации является поверхностный слой металла, который обладает более высокой твердостью и износостойкостью. Такой слой может быть полезен во множестве областей, включая машиностроение, авиацию и производство инструментов.

Цементация может быть применена для различных видов металлов, таких как сталь, чугун и медь. Кроме того, этот процесс также может быть использован для создания специальных покрытий на металлической поверхности, которые обладают определенными свойствами, например, антикоррозионной защитой или улучшенной электропроводимостью.

Этапы и особенности

Химико-термическая обработка металлов включает несколько этапов, каждый из которых имеет свои особенности.

- Первый этап - очистка металла от загрязнений и окислов. Для этого применяются химические растворы, которые способны растворять нежелательные вещества на поверхности металла. Очищенный металл готов к следующему этапу обработки.

- На втором этапе происходит применение термических воздействий на металл. Основной целью этого этапа является изменение физических свойств металла, таких как твердость, прочность, эластичность и другие. В зависимости от требуемых характеристик металла, применяются различные методы нагрева и охлаждения.

- Третий этап - закалка. Закалка является одним из наиболее важных этапов химико-термической обработки металлов. Она позволяет получить металл с повышенной твердостью и прочностью. Для этого металл нагревается до определенной температуры и затем быстро охлаждается. Быстрое охлаждение создает особую микроструктуру металла.

- Четвертый этап - отпуск. Он необходим для снятия внутренних напряжений в металле, возникших в результате предыдущих термических воздействий. При отпуске металл нагревается до определенной температуры и затем охлаждается медленно.

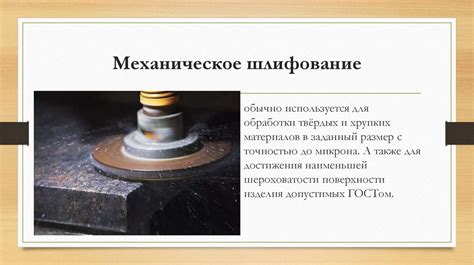

- Последний этап - поверхностная обработка. Он включает в себя шлифовку, полировку и другие методы, направленные на придание металлу гладкой и качественной поверхности. Поверхностная обработка позволяет улучшить внешний вид металла и его коррозионную стойкость.

Каждый этап химико-термической обработки металлов имеет свою специфику и требует от оператора знания особенностей материала и процесса обработки. Точное соблюдение технологических режимов и правильный выбор химических растворов являются гарантом получения качественного и прочного металлического изделия.

Электрохимическая обработка металлов

Электрохимическая обработка металлов представляет собой процесс, в котором используется воздействие электрического тока на поверхность металла для изменения его свойств и формы. Этот метод может быть использован для очистки, полировки, покрытия и окрашивания металлических изделий.

В результате электрохимической обработки металла происходят физико-химические процессы, которые позволяют достичь различных целей. Например, при электролитическом полировании металла можно получить ровную и блестящую поверхность, а при гальваническом покрытии можно нанести защитное покрытие из другого металла на поверхность изделия.

Отличительной особенностью электрохимической обработки металлов является возможность точного контроля процесса и достижения высокой степени точности. Это позволяет получить изделия с заданной формой и размерами, а также с определенными физико-химическими свойствами.

Примером электрохимической обработки металлов является электрохимическое окрашивание алюминия. При данном процессе на поверхности алюминиевого изделия образуется оксидный слой, который может иметь различные оттенки и использоваться для декоративных или защитных целей.

В целом, электрохимическая обработка металлов является важным и эффективным методом, позволяющим получать металлические изделия с нужными свойствами и внешним видом. Она находит применение в различных отраслях промышленности, таких как автомобильная, электронная, аэрокосмическая и другие.

Вопрос-ответ

Что такое химико-термическая обработка металлов?

Химико-термическая обработка металлов — это процесс изменения свойств металлов путем сочетания воздействия высокой температуры и химических реагентов. В результате такой обработки металл становится более прочным, устойчивым к коррозии и придаются другие желаемые свойства.

Какие виды химико-термической обработки металлов существуют?

Существует несколько видов химико-термической обработки металлов. Одним из наиболее распространенных видов является цементация, при которой металл подвергается термической обработке при наличии углерода. Еще одним видом обработки является нитроцементация, при которой металл насыщается азотом. Также существует оксидация, при которой металл покрывается защитным слоем оксида.

Какие преимущества обладает химико-термическая обработка металлов?

Химико-термическая обработка металлов позволяет придать металлу необходимые свойства, такие как повышенная прочность, устойчивость к коррозии, твердость и другие. Это делает металл более применимым и надежным в различных сферах, таких как авиация, строительство, машиностроение и другие. Кроме того, такая обработка может значительно увеличить срок эксплуатации металлических изделий и снизить их износ.