Процесс получения годного металла представляет собой сложное и многокомпонентное действие, требующее строгого соблюдения технологических процессов. От качества металла зависят его механические свойства, химическая стабильность и другие важные характеристики. Для достижения высоких показателей качества необходимо применять специальные алгоритмы и секреты в процессе производства металла.

Одним из ключевых этапов процесса получения годного металла является его очистка от примесей. Для этого применяются различные методы и технологии, такие как флотация, электроосаждение и др. По мере очистки металла от примесей его свойства улучшаются, что влияет на его прочность, тугоплавкость и другие важные характеристики.

Кроме очистки металла, важным моментом при получении годного металла является его легирование. Легирование позволяет изменять свойства металла, придавая ему необходимые характеристики для определенных целей и применений. Для этого добавляются специальные примеси, такие как углерод, хром, молибден и другие элементы, которые способствуют улучшению металла и его адаптации к конкретным условиям эксплуатации.

Для достижения высокого качества годного металла необходимо учесть особенности каждого этапа процесса производства, строго соблюдать технологические требования и использовать необходимые секреты и алгоритмы. Только таким образом можно гарантировать высокую производительность и улучшение характеристик металла.

Общая цель процесса получения годного металла заключается в достижении максимально возможных свойств материала. Специальные секреты и алгоритмы позволяют оптимизировать процесс производства, улучшить качество металла и создать материал, который будет удовлетворять самым высоким требованиям. Знание и применение этих секретов является ключевым моментом в достижении годного металла и его успешном использовании в различных отраслях промышленности.

Начало процесса выхода

Процесс выхода годного металла начинается с подготовки сырья. Сырье, чаще всего в виде руды, проходит через несколько этапов обработки и очистки, чтобы удалить примеси и нечистоты. Очищенное сырье затем подвергается физическим или химическим процессам, результатом которых является получение чистого металла.

Одним из основных этапов начала процесса выхода является дробление сырья. Дробление производится для увеличения площади поверхности сырья, что позволяет улучшить процесс дальнейшей обработки. Для дробления сырья используются специальные дробилки, которые размельчают сырье до необходимого размера частиц.

После дробления сырье подвергается процессу флотации. Флотация – это метод обогащения минерального сырья, основанный на использовании свойства некоторых минералов подниматься на поверхность воздушными пузырьками. В результате флотации происходит разделение смеси на две фазы: минеральную и неминеральную. Минеральная фаза содержит годный металл, который в дальнейшем будет использоваться.

Очистка металла

Очистка металла – важный этап в процессе получения годного металла. Она выполняется с целью удаления примесей и загрязнений, которые могут негативно влиять на качество и свойства металла.

Методы очистки металла могут различаться в зависимости от его типа и состояния. Например, при очистке чугуна применяется процесс десульфурации, который позволяет уменьшить содержание серы до допустимых норм. А при очистке стали применяются методы дефосфорации и дегазации для удаления фосфора и газовых примесей.

Для очистки металла могут быть использованы как физические, так и химические методы. Например, физические методы очистки включают отжиг, взбалтывание, центровку и прессование, которые позволяют удалить механические загрязнения. Химические методы очистки включают использование различных реагентов, таких как кислоты, щелочи или электролиты, которые способны растворять и удалять химические загрязнения.

Для более эффективной очистки металла иногда применяются комбинированные методы, включающие в себя последовательное применение нескольких физических и химических процессов. Например, сначала может быть проведена механическая обработка, а затем применен химический растворитель для устранения оставшихся загрязнений.

Важно отметить, что очистка металла должна проводиться с соблюдением всех технологических и экологических требований. Это позволит достичь максимальной эффективности очистки и получить высококачественный годный металл, который будет соответствовать всем необходимым характеристикам.

Разделение составляющих

Один из важных этапов в процессе выхода годного металла — это разделение составляющих. Природный рудник содержит не только нужные металлы, но и примеси, которые негативно влияют на качество и свойства готового продукта. Для того чтобы получить чистый металл, необходимо провести процедуру разделения.

В процессе разделения составляющих применяют различные методы. Одним из самых распространенных является флотация. Этот процесс основан на разнице в поверхностных свойствах материалов и их способности к смачиванию. При помощи специальных реагентов удается выбирать нужные минералы из смеси и отделять их от примесей.

Кроме флотации, в процессе разделения составляющих применяют такие методы, как магнитная сепарация, гравитационное разделение и электростатическое разделение. При магнитной сепарации используется магнитное поле для отделения магнитных материалов от немагнитных. В гравитационном разделении основной принцип — использование разницы в плотности материалов. А метод электростатического разделения основан на разнице в электрических свойствах материалов.

Правильное разделение составляющих позволяет получить высококачественный и годный металл, который может быть использован в различных отраслях промышленности. Применение различных методов разделения составляющих позволяет достичь необходимой чистоты и улучшить характеристики металла.

Технологии выхода годного металла

Процесс выхода годного металла из руды – сложный и многозначительный. Существует несколько технологических методов, используемых в промышленности для получения чистого и качественного металла.

Одним из основных методов является взаимодействие руды с химическими реагентами. При помощи таких реагентов, например, серной кислоты или соды, происходит образование растворов, которые позволяют извлечь ценные металлы из руды. Этот метод применяется для выделения таких металлов, как золото, серебро, медь и других драгоценных металлов.

Также существует метод электролиза, который позволяет получать металлы с высоким уровнем чистоты и качества. Это достигается путем плавления руды и разделения ее на положительные и отрицательные ионы, которые затем обмениваются и переходят в чистый металл. При помощи этого метода можно получить такие металлы, как алюминий и никель.

Еще одной технологией, широко применяемой в производстве металла, является метод флотации. Суть этого метода заключается в обработке руды специальными химическими реагентами, которые приводят к разделению руды на смеси разного вида и способствуют выделению чистого металла. Флотацию часто используют для извлечения меди, цинка и свинца.

Технологии выхода годного металла являются сложными и разнообразными. Их эффективность и долговечность определяются правильным выбором метода и его применением в каждом конкретном случае. Осознанное использование технологий позволяет получить металлы высокого качества, что является важным фактором в производстве различных изделий и конструкций.

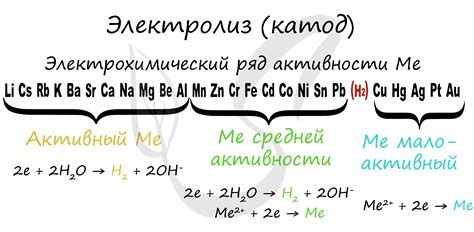

Электролиз

Электролиз - это процесс разложения вещества под

воздействием электрического тока. Он широко применяется в

металлургии для получения годного металла из его руды или

сырья. Основными компонентами процесса электролиза являются

анод и катод, между которыми находится электролит.

Анод - это положительный электрод, на котором

происходит окисление. Здесь происходит выделение ионов

металла или группы металлов, которые переносятся через

электролит к катоду. Катод же является отрицательным

электродом, где происходит восстановление ионов

металла.

Процесс электролиза основан на принципе электродинамической

стабильности. При постоянном электрическом токе аноды

реагируют с электролитом, образуя ионы, которые движутся к

катоду под действием поля. На катоде происходит обратная

реакция - улавливаются ионы и происходит их восстановление.

Электролиз - важный процесс в области металлургии, так как

позволяет получить годный металл из его природных источников.

Кроме того, электролиз применяется для очистки металлов от

примесей, получения электролитов и других веществ.

Флотационный процесс

Флотационный процесс - это один из основных методов обогащения руды, который основывается на различии в гидрофильности минералов. В результате этого процесса, ценные минералы отделяются от ганги и нежелательных примесей.

Флотация осуществляется с помощью специальных флотационных машин, в которых происходит взаимодействие минеральных частиц с воздушными пузырьками. Возникающие воздушно-пузырьковые агрегаты поднимаются на поверхность смеси, образуя пену, в которой находятся ценные минералы. Ганга и нежелательные примеси остаются в низшей фазе.

Основной принцип флотации заключается в использовании пенообразователей, таких как флотационные реагенты и средства повышения гидратации. Флотационные реагенты используются для изменения гидрофильности минералов и создания нежелательных условий для присоединения минеральных частиц к пузырькам. Средства повышения гидратации влияют на структуру и толщину пены, образованной на поверхности смеси.

Флотационный процесс широко применяется в горнодобывающей промышленности для обогащения руды меди, свинца, цинка, никеля и других ценных металлов. Он позволяет повысить качество и концентрацию руды, снизить затраты на добычу и улучшить экологическую обстановку в окружающей среде.

Определение качества металла

Определение качества металла является важной задачей в процессе получения годного металлического продукта. Для этого применяются различные методы и техники, которые позволяют оценить показатели прочности, структуры, химического состава и других параметров материала.

Одним из основных методов определения качества металла является испытание на растяжение. Оно позволяет определить прочность и упругие свойства материала. В процессе испытания образец металла подвергается воздействию растягивающей силы, и по результатам измерения деформации и напряжения определяются его механические характеристики.

Также для определения качества металла используется метод металлографии. При этом проводится изучение структуры образца металла под микроскопом. С помощью различных методов окрашивания и полировки получаются отображения различных структурных составляющих материала, таких как зерна, зерневые границы, включения и дефекты. Анализ полученных изображений позволяет сделать выводы о качестве и однородности структуры металла.

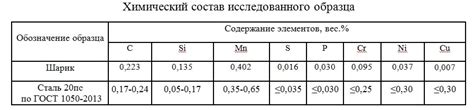

Определение химического состава металла проводится с помощью спектрального анализа. При этом образец металла подвергается воздействию определенных видов излучения (например, электромагнитного излучения или плазмы), и по результатам измерения его поглощения или испускания создается характерный спектр. Анализ этого спектра позволяет определить концентрацию различных элементов в составе металла.

В целом, определение качества металла является сложным и многоэтапным процессом, требующим использования различных методов и техник. Правильное определение качества металла позволяет обеспечить производство годного продукта с необходимыми характеристиками прочности, структуры и химического состава.

Анализ химического состава

Анализ химического состава является важным этапом процесса получения годного металла. Этот анализ позволяет определить содержание основных химических элементов в материале и выявить наличие примесей, которые могут негативно повлиять на качество и свойства металла.

Для проведения анализа химического состава применяются различные методы, такие как спектральный анализ, в котором измеряется спектральная характеристика материала, и химические реакции, которые приводят к образованию определенных соединений.

Одним из основных параметров, которые учитываются при анализе химического состава, является содержание основных металлов. Их присутствие и соотношение между собой определяют механические и физические свойства полученного металла.

Также важно определить содержание примесей в материале. Примеси могут быть как случайными, так и намеренно добавленными веществами. Их наличие может негативно сказаться на механических и электрических свойствах металла, а также привести к его коррозии.

Выполняя анализ химического состава, специалисты стремятся к тому, чтобы содержание основных металлов было в пределах заданных норм и минимум примесей. Это позволяет гарантировать получение годного металла с требуемыми свойствами и качеством.

Испытания на прочность

Испытания на прочность являются важной частью процесса контроля качества металла. Они позволяют определить, насколько материал устойчив и вынослив в различных ситуациях.

Одним из наиболее распространенных методов испытания на прочность является испытание на растяжение. Во время этого испытания образец материала подвергается постепенному увеличению нагрузки до тех пор, пока не произойдет его разрыв. Результаты такого испытания позволяют определить предел прочности и удлинение материала.

Другим важным видом испытания на прочность является испытание на ударную вязкость. Во время этого испытания образец подвергается удару и измеряется количество энергии, поглощаемой материалом при разрыве. Показатель ударной вязкости позволяет определить способность материала поглощать энергию удара без разрушения.

Также для оценки прочности металла может применяться испытание на изгиб. Во время этого испытания образец материала гнется до разрыва. Результаты такого испытания позволяют определить границу текучести и устойчивость материала к изгибу и изгибному разрушению.

Вопрос-ответ

Как происходит процесс выхода годного металла?

Процесс выхода годного металла включает несколько этапов: расплавление сырья, удаление примесей, легирование, отливка и др.

Какие секреты и алгоритмы используются при процессе выхода годного металла?

Для повышения эффективности и качества процесса выхода годного металла применяются различные техники и алгоритмы, такие как контроль температуры, использование специальных фильтров, добавление специальных присадок и многое другое.

Какие факторы влияют на качество годного металла?

Качество годного металла зависит от множества факторов: качества сырья, точности дозировки присадок, контроля температуры, времени выдержки и других параметров процесса.