Изготовление вытяжки металла – это процесс, при котором изготавливаются детали с длинными и изящными изгибами, которые невозможно создать с использованием traditional methods. В производстве таких деталей часто применяют эластичную среду, которая позволяет вытягивать металл без его повреждения и сохраняя его прочность и гибкость.

Процесс изготовления вытяжки металла с использованием эластичной среды начинается с подготовки материала, который обычно бывает изготовлен из нержавеющей стали, алюминия или титана. Затем выбранный материал нагревается до определенной температуры, чтобы стать более пластичным.

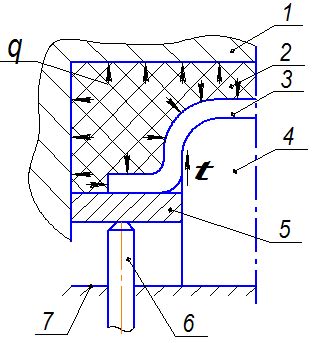

Затем деталь помещается в специальную форму, которая имеет внутренний контур желаемой формы. Внешний контур формы изготовлен из эластичной материи, например, резины или полиуретана, которая позволяет металлу вытягиваться и принять форму формы, сохраняя при этом свои физические и механические свойства.

Основным преимуществом использования эластичной среды при изготовлении вытяжки металла является возможность создания сложных и изящных деталей с высокой точностью и повторяемостью. Кроме того, данный метод позволяет существенно сократить время и затраты на изготовление деталей, так как нет необходимости в дополнительной обработке и сборке.

Преимущества эластичной среды в изготовлении вытяжки металла

1. Гибкость и адаптивность. Эластичная среда, такая как резина или силикон, обладает высокой гибкостью и способностью приспосабливаться к форме и размерам металлических деталей. Благодаря этому, процесс изготовления вытяжки может быть более точным и эффективным, поскольку среда охватывает поверхность металла равномерно и безошибочно.

2. Защита поверхности. Эластичная среда служит не только для достижения необходимой формы и размера металлической детали, но и для защиты ее поверхности от царапин, сколов и других повреждений. Это особенно важно при работе с деталями, требующими высокой степени точности и сохранности.

3. Удобство использования. Процесс изготовления вытяжки металла с использованием эластичной среды может быть более удобным и простым, поскольку среда может легко наноситься на поверхность детали и удалиться после окончания процесса без использования сложного инструмента или химических веществ.

4. Экономичность. Использование эластичной среды при изготовлении вытяжки металла может быть более экономичным, поскольку требует меньшего количества материала в сравнении с другими методами. Это может привести к снижению затрат на изготовление и повышению рентабельности процесса.

5. Возможность повторного использования. Одним из преимуществ эластичной среды является возможность ее повторного использования при изготовлении вытяжки металла. После окончания процесса среда может быть снята с детали и использована в следующей операции, что позволяет сократить потребление ресурсов и уменьшить воздействие на окружающую среду.

В целом, использование эластичной среды при изготовлении вытяжки металла предоставляет ряд преимуществ, включая гибкость и адаптивность, защиту поверхности, удобство использования, экономичность и возможность повторного использования. Эти факторы делают данный метод привлекательным и эффективным для процесса производства металлических деталей.

Высокая эффективность и точность процесса

Изготовление вытяжки металла с использованием эластичной среды обеспечивает высокую эффективность и точность процесса.

Применение эластичной среды позволяет создавать равномерное распределение напряжений в материале, что способствует точному формированию вытяжки. Благодаря этому можно получить изделия с высокой степенью геометрической точности и повышенной прочностью.

Эластичная среда также обеспечивает высокую эффективность процесса изготовления вытяжки металла. Она позволяет достичь высокой скорости производства и сократить время цикла процесса. Благодаря этому возможно увеличить производительность и снизить затраты на производство.

Еще одним преимуществом эластичной среды является возможность многократного использования. После завершения процесса вытяжки, эластичная среда может быть легко удалена и подготовлена к следующему циклу производства. Это позволяет существенно снизить затраты на оборудование и расходные материалы.

Совокупность высокой эффективности и точности процесса изготовления вытяжки металла с использованием эластичной среды делает этот метод привлекательным для различных отраслей промышленности, включая автомобильное, машиностроительное и энергетическое производство.

Минимизация деформации и повреждений металла

Разработка и применение новых технологий

Для минимизации деформации и повреждений металла при изготовлении вытяжки применяются новые технологии, которые позволяют более точно контролировать процесс. Одной из таких технологий является использование эластичной среды, которая обеспечивает равномерное распределение нагрузки и снижение вероятности появления трещин и деформаций. За счет этого удается сохранить качество металла и его функциональные характеристики.

Оптимальная конструкция вытяжки

Для минимизации деформации и повреждений металла также требуется оптимальная конструкция вытяжки. Важным аспектом является правильное распределение сил и нагрузок. Конструктивные элементы, такие как шины, гнезда и направляющие, должны быть спроектированы таким образом, чтобы минимизировать возможность деформаций и повреждений. Это можно достичь за счет использования специальных материалов и технологий, способствующих равномерному распределению нагрузки.

Контроль качества

Для минимизации деформации и повреждений металла необходим контроль качества в процессе изготовления вытяжки. Это позволяет выявлять возможные дефекты и искажения, а также принимать меры по их устранению. Контроль качества может проводиться различными методами, такими как визуальный осмотр, ультразвуковое и радиографическое исследование, а также испытания на прочность. Комбинирование нескольких методов позволяет получить более точную информацию о состоянии металла и своевременно реагировать на возможные деформации и повреждения.

Обучение и квалификация персонала

Для минимизации деформации и повреждений металла важно осуществлять обучение и повышать квалификацию персонала, работающего с вытяжкой. Это позволяет снизить вероятность ошибок и неправильного обращения с инструментами и оборудованием. Важно обучать персонал правильной технике работы, использованию новых технологий и методов контроля качества. Чем более квалифицирован и профессионален персонал, тем меньше вероятность деформации и повреждений металла при изготовлении вытяжки.

Снижение затрат и повышение продуктивности

Изготовление вытяжки металла с использованием эластичной среды позволяет существенно снизить затраты на процесс производства. Вместо традиционных методов выдергивания и резания, при которых требуется большое количество энергии и материалов, эластичная среда позволяет добиться желаемого результата с помощью небольшого количества усилий.

Применение эластичной среды также значительно повышает продуктивность рабочего процесса. Благодаря своей эластичности, она обеспечивает равномерное распределение нагрузки и равномерное вытягивание металла. Это позволяет сократить время, необходимое для изготовления вытяжки, и увеличить количество металла, которое можно обработать за определенный промежуток времени.

Более того, использование эластичной среды снижает риск повреждения оборудования. В отличие от традиционных методов, которые могут привести к износу и поломкам инструментов и машин, эластичная среда бережно обрабатывает металл, минимизируя риск повреждений и увеличивая срок службы оборудования.

В целом, применение эластичной среды для изготовления вытяжки металла позволяет существенно сэкономить затраты на производство, повысить продуктивность работы и снизить риск поломок оборудования. Это делает данный способ производства вытяжек более эффективным и конкурентоспособным на рынке.

Вопрос-ответ

Какие материалы можно использовать для изготовления вытяжки металла с использованием эластичной среды?

Для изготовления вытяжки металла с использованием эластичной среды можно использовать различные материалы, такие как резина, силикон, полиуретан и другие эластомеры. Выбор материала зависит от требуемой гибкости, прочности и химической стойкости вытяжки.

Как происходит процесс изготовления вытяжки металла с использованием эластичной среды?

Процесс изготовления вытяжки металла с использованием эластичной среды начинается с создания формы для вытяжки. Затем выбранный материал, такой как резина или силикон, нагревается и заливается в форму. После остывания материала форма удаляется, и полученная вытяжка готова к использованию.

Какие преимущества имеет вытяжка металла с использованием эластичной среды?

Вытяжка металла с использованием эластичной среды имеет несколько преимуществ. Во-первых, она обеспечивает равномерную нагрузку на металл и предотвращает его деформацию. Во-вторых, эластичная среда поглощает вибрации и шум, что снижает уровень шума во время процесса вытяжки. Кроме того, вытяжка металла с использованием эластичной среды позволяет более точно контролировать процесс и получить более качественный финальный продукт.

Какие особенности нужно учитывать при выборе материала для вытяжки металла с использованием эластичной среды?

При выборе материала для вытяжки металла с использованием эластичной среды нужно учитывать несколько особенностей. Во-первых, материал должен быть гибким и эластичным, чтобы обеспечить правильную форму вытяжки. Во-вторых, он должен быть прочным и химически стойким, чтобы выдерживать нагрузку и воздействие металла. Кроме того, материал должен быть легким и удобным в обращении.