Токарный станок – незаменимый инструмент в металлообработке. Он позволяет выточить детали любой формы и размера из металла. Однако для достижения высокой точности и качества изделия требуется умение правильно использовать токарный станок и следовать определенной технологии работы.

Первым шагом в изготовлении детали на токарном станке является подготовка рабочего материала. Необходимо выбрать подходящий металл, учесть его свойства и требования к конечному изделию. Затем следует заранее обработать заготовку для удобства фиксации ее на станке. Это может включать нарезание резьбы или прецизионное зенкование.

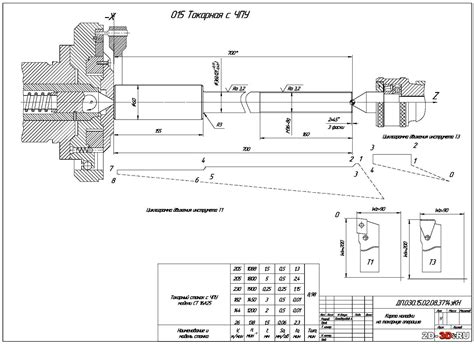

Изучив чертеж и технические требования, можно приступить к следующему этапу – настройке токарного станка. Необходимо установить правильные скорости вращения шпинделя и продольного подачи инструмента, а также выбрать подходящий инструмент для обработки детали. Важно правильно установить зажимную оснастку и прогружать инструмент вплоть до контрольных размеров.

После настройки станка и загрузки детали следует приступить к процессу обработки. Рабочее кромкообразование можно проводить различными способами – от обточки до растачивания и нарезания резьбы. Важно соблюдать не только правильный режим обработки, но и производить проверку и контроль размеров изделия по мере работы.

Выбор материала для детали на токарном станке

Выбор материала для изготовления детали на токарном станке – один из важных шагов в процессе производства. Для успешной и эффективной обработки на токарке необходимо правильно подобрать материал, который будет отвечать требованиям детали и обеспечивать требуемые свойства.

Одним из основных факторов, влияющих на выбор материала, является его прочность. В зависимости от нагрузок, которые будет испытывать деталь, необходимо выбрать материал с достаточной прочностью, чтобы обеспечить требуемую долговечность и надежность детали. Для некоторых приложений может потребоваться высокая прочность, а для других – умеренная.

Другим важным фактором при выборе материала являются его технологические свойства. Некоторые материалы легко поддаются обработке на токарном станке, обеспечивая высокую производительность и качество обработки. Однако, есть материалы, которые требуют специального подхода и дополнительных затрат. При выборе материала необходимо учитывать его режимы резания, способность к образованию стружки и другие параметры, влияющие на процесс обработки.

Еще одним важным фактором при выборе материала является его стоимость. В зависимости от бюджета производства, можно выбрать материал с наиболее оптимальным соотношением цены и качества. Необходимо учитывать, что некоторые материалы могут быть дороже, но предлагать лучшие свойства или большую долговечность. Также стоит учитывать стоимость прочих процессов, связанных с обработкой выбранного материала, таких как термическая обработка или специальные покрытия.

В целом, выбор материала для детали на токарном станке – это сложный и ответственный процесс, требующий знаний и опыта. Необходимо учитывать требования к детали, технологические свойства материала, его стоимость и прочие факторы, чтобы обеспечить успешную обработку и высокое качество готовой детали.

Подготовка необходимых инструментов для работы

Перед началом работы на токарном станке необходимо подготовить все необходимые инструменты и принадлежности. В первую очередь следует убедиться, что все инструменты находятся в исправном состоянии и без видимых повреждений.

Основными инструментами для работы на токарном станке являются следующие:

- Токарный нож - используется для отрезания лишнего материала и придания детали нужной формы и размера.

- Струбцина - используется для фиксации заготовки на столе токарного станка, чтобы предотвратить ее движение во время обработки.

- Измерительные инструменты - такие как линейка, штангенциркуль и микрометр, необходимы для контроля габаритных размеров детали и обеспечения точной обработки.

- Резцедержатель - используется для крепления токарного ножа на станине токарного станка.

- Щетка и смазочный материал - нужны для очистки и смазывания детали и инструментов, что помогает обеспечить более гладкую и эффективную обработку.

Помимо указанных инструментов, необходимо также оснаститься личными защитными средствами, такими как защитные очки, перчатки и предохранительную одежду, чтобы обеспечить безопасность при работе с токарным станком.

Постановка детали на токарный станок

Постановка детали на токарный станок – один из важных этапов процесса обработки металлических изделий. Для того чтобы выточить деталь, необходимо правильно и надежно закрепить ее на столе станка.

Перед постановкой детали необходимо проверить стол токарного станка на отсутствие посторонних предметов и поверхностных дефектов. При необходимости стол следует прочистить и отполировать для более надежного и точного закрепления детали.

Для постановки детали на токарный станок используются различные способы закрепления: с применением приспособлений, зажимных устройств или специальных крепежных элементов. При выборе метода закрепления необходимо учитывать форму и размеры детали, а также требования к точности обработки.

Правильное позиционирование детали на столе токарного станка является не менее важным этапом. Для обеспечения точности обработки необходимо выравнить деталь в горизонтальной и вертикальной плоскостях, а также зафиксировать ее в нужном положении.

Важно помнить о безопасности при постановке детали на токарный станок. Перед началом работы необходимо убедиться в надежности закрепления, проверить отсутствие люфтов и установить необходимые ограничители и защитные приспособления для предотвращения возможных аварийных ситуаций.

Определение последовательности обработки детали

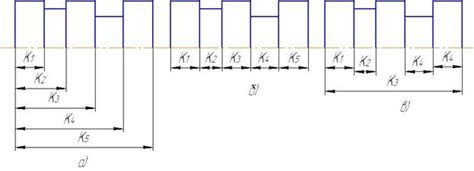

Определение последовательности обработки детали – это важный этап в процессе выточки на токарном станке. Составление правильной последовательности операций помогает эффективно и точно вытравливать деталь. Для этого необходимо учесть различные факторы, включая материал детали, необходимую точность, желаемый качественный результат и доступность инструментов.

Первоначально необходимо провести анализ детали и ее геометрии. Важно определить, какие операции вытравливания необходимы для получения требуемой формы и размеров детали. При этом необходимо также учесть, какие области детали будут наиболее высоконагруженными и что нужно сделать, чтобы обеспечить повышенную прочность и долговечность.

Далее, следует определить оптимальный порядок выполнения операций. Чаще всего начинающим операторам рекомендуется выбирать одну плоскую поверхность и проходить по ней попеременно с разных сторон. Это позволяет учесть возможное отклонение детали в процессе обработки и снизить возможные ошибки. После обработки всех плоскостей можно переходить к обработке цилиндрических форм и вырезанию отверстий с нужными диаметрами.

При составлении последовательности обработки детали необходимо также учесть, какие инструменты и материалы будут использоваться. Некоторые операции могут потребовать специальных инструментов или настроек, поэтому правильный выбор и последовательность использования ключевы для успешной вытравливания. Важно также учесть возможные технические ограничения и физические возможности токарного станка, чтобы избежать нежелательных ситуаций и повреждения оборудования.

В итоге, определение последовательности обработки детали требует внимания к деталям, технических знаний и практического опыта. Но правильное планирование и последовательность операций значительно упрощают процесс вытравливания, повышая качество изготовленных деталей и улучшая производительность токарного станка.

Выточка детали на токарном станке

Выточка детали на токарном станке – это процесс обработки металлической заготовки с использованием режущего инструмента. В результате обработки получается готовая деталь с заданными размерами и формой.

Перед началом работы необходимо подготовить токарный станок, установить и закрепить деталь для обработки. Затем следует выбрать подходящий режим работы, задать необходимые размеры и форму детали.

Основной инструмент для выточки деталей на токарном станке – это резцы. Резцы бывают разных типов и размеров и подбираются в зависимости от материала детали и требований к обработке. При работе с резцами необходимо соблюдать правила безопасности и использовать защитные средства.

Выточка проводится путем последовательного удаления слоев металла с поверхности заготовки. Для этого режущий инструмент подводится к детали и осуществляется точное подача инструмента и самой детали, чтобы достичь требуемых размеров и формы.

После окончания процесса выточки деталь снимается с токарного станка и подвергается проверке на соответствие требованиям. В случае необходимости могут быть проведены дополнительные операции обработки, чтобы достичь идеального качества детали.

Вопрос-ответ

Какие инструменты необходимы для выточки детали на токарном станке?

Для выточки детали на токарном станке вам понадобятся следующие инструменты: токарный станок, патрон с зажимом детали, набор режущих инструментов, инструменты для измерения (линейка, штангенциркуль, микрометр и т. д.) и масло для смазки.

Какой процесс выточки детали на токарном станке?

Процесс выточки детали на токарном станке состоит из нескольких шагов. Сначала необходимо закрепить заготовку в патроне станка. Затем следует выбрать подходящий инструмент для начала обработки. После этого нужно установить нужные параметры: обороты станка, скорость подачи инструмента и глубину проходки. Затем начинается сам процесс выточки, когда инструмент плавно вырезает металл, формируя необходимую деталь. После окончания выточки деталь проверяется на соответствие заданным параметрам и финишной обработке.

Как выбрать подходящий режущий инструмент для выточки детали?

Выбор подходящего режущего инструмента зависит от многих факторов, таких как материал детали, требуемая точность обработки, ее сложность и т.д. Для выточки детали на токарном станке можно использовать резцы, сверла, зенковки и другие инструменты. Необходимо учитывать материал, его свойства и требуемые параметры обработки, чтобы выбрать подходящий инструмент для эффективной выточки.

Какие ошибки могут возникнуть при выточке детали на токарном станке?

При выточке детали на токарном станке могут возникнуть различные ошибки. Например, неправильно выбранные параметры обработки могут привести к плохому качеству детали или ее повреждению. Также возможны проблемы с закреплением заготовки, неудачное выбор инструмента или неправильная последовательность проходки. Для избежания ошибок рекомендуется тщательно планировать процесс обработки, проводить необходимую проверку и контроль, а также обращаться к опытным специалистам в случае возникновения проблем.