Высокотемпературная обработка металлов под давлением при достижении ковочной температуры - это важный процесс в металлургической промышленности, который позволяет улучшить механические свойства металлических изделий и повысить их прочность. Этот процесс основан на использовании высокой температуры и давления для изменения структуры металла и улучшения его свойств.

Для проведения высокотемпературной обработки металлов под давлением при достижении ковочной температуры используют специальные пресс-формы и способы нагрева металла до нужной температуры. Основной целью такой обработки является получение более прочных и долговечных изделий из металла.

Процесс высокотемпературной обработки металлов под давлением при достижении ковочной температуры применяется в различных отраслях промышленности, где требуется получение изделий с повышенными характеристиками прочности и устойчивости к внешним воздействиям. Например, в авиационной и автомобильной промышленности, в производстве промышленных подшипников и металлических конструкций.

Высокотемпературная обработка металлов под давлением при достижении ковочной температуры является сложным и требующим высокой квалификации процессом. Она включает в себя не только нагрев и охлаждение металла, но и контроль всех параметров процесса, таких как время и давление, чтобы достичь оптимального результата.

Поэтому, высокотемпературная обработка металлов под давлением при достижении ковочной температуры играет важную роль в современной металлургической промышленности, позволяя создавать изделия с повышенными характеристиками прочности и надежности. Она является неотъемлемой частью процесса производства металлических изделий и способствует улучшению их качества и долговечности.

Подготовительные работы перед обработкой

Перед началом процесса высокотемпературной обработки металлов под давлением при достижении ковочной температуры необходимо провести ряд подготовительных работ. Они направлены на обеспечение безопасности работников и качественного выполнения процесса.

Первым шагом является очистка поверхности металла от загрязнений и жирных отложений. Для этого применяются специальные очистители, растворители или механическая обработка. Чистая поверхность металла обеспечивает лучшую адгезию между металлом и обрабатывающей средой, что в свою очередь повышает качество обработки.

Далее необходимо провести маркировку деталей, чтобы они не путались и было легко определить, какую обработку требует каждая из них. Маркировка может включать в себя название детали, порядковый номер, марку металла и другую информацию, необходимую для правильной обработки. Это помогает избежать путаницы и ошибок в процессе работ.

Еще одним шагом является контроль параметров металла перед обработкой. Для этого используются специальные инструменты и измерительное оборудование, такие как микроскопы, гальванометры и др. Это позволяет определить структуру и состав металла, его механические свойства и прочие характеристики, которые могут влиять на процесс обработки и качество конечного изделия.

Наконец, перед обработкой металла необходимо подготовить образцы, на основе которых будет производиться оценка качества выполненной работы. Это могут быть штампы, пресс-формы или другие технические устройства, которые помогут проверить точность размеров, формы и прочие параметры изделий после обработки. Образцы также необходимы для проведения испытаний на прочность и долговечность.

Нагрев металла до ковочной температуры

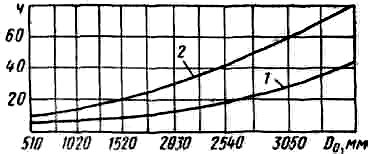

Процесс высокотемпературной обработки металлов под давлением включает в себя нагрев металла до ковочной температуры. Ковочная температура определяется для каждого типа металла и зависит от его химического состава и механических свойств.

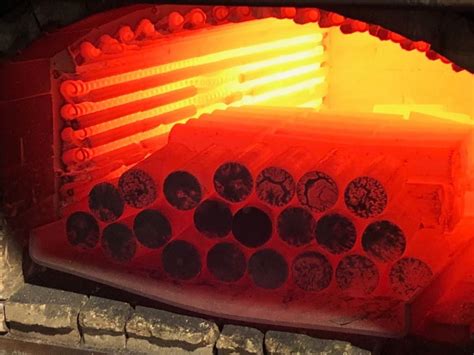

Нагрев металла до ковочной температуры осуществляется с использованием специальных печей или индукционных плавильных установок. В процессе нагрева металл достигает определенной температуры, при которой его структура становится мягкой и податливой.

Для достижения ковочной температуры могут применяться различные технологические приемы, такие как постепенное нагревание, использование специальных нагревательных элементов или создание гомогенного температурного поля. Важно контролировать температуру, чтобы предотвратить перегрев или охлаждение металла.

Нагрев металла до ковочной температуры важен для последующих этапов обработки, таких как ковка, прессование или экструзия. При достижении ковочной температуры металл приобретает оптимальные свойства для деформации под давлением, что позволяет создавать сложные формы из металла.

Обработка металла под давлением

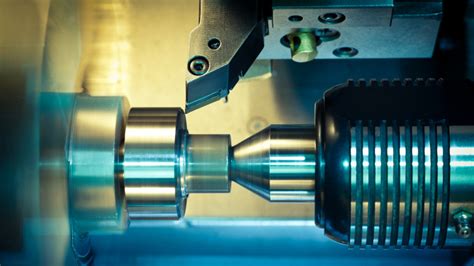

Обработка металла под давлением является важной процедурой в производстве металлических изделий. Этот процесс позволяет изменять форму и свойства металла при помощи сжатия его под высоким давлением. Такая обработка может проводиться при различных температурах, включая высокие температуры, достигающие ковочной точки металла.

Высокотемпературная обработка металла под давлением предоставляет множество преимуществ. Например, она позволяет улучшить прочность и износостойкость металла, устранить внутренние дефекты, улучшить его структуру через упрочнение и темперирование. Кроме того, высокая температура облегчает процесс формовки металла и позволяет достигать более сложных геометрических форм.

Для проведения обработки металла под давлением при высоких температурах применяют специальные прессовые машины или пресс-формы. Металл загружается в форму и подвергается огромному давлению при одновременном нагревании до ковочной температуры. После этого происходит перераспределение молекул в металле, что способствует изменению его структуры и формы. Результатом является получение изделий с заданными характеристиками и формой, соответствующими требованиям заказчика.

Обработка металла под давлением при достижении ковочной температуры позволяет получить высококачественные изделия с улучшенными физическими и механическими свойствами. Этот процесс эффективен для различных видов металлов, включая сталь, алюминий, титан и другие. Он широко применяется в авиационной, автомобильной, энергетической и других отраслях промышленности, где требуются высокопрочные и легкие металлические изделия.

Получение требуемых свойств металла

Высокотемпературная обработка металлов под давлением позволяет получить требуемые свойства металла, которые не могут быть достигнуты с использованием других методов обработки. При этом важную роль играет достижение определенной ковочной температуры, которая обеспечивает необходимую пластичность и изменение структуры металла.

В процессе обработки высокотемпературным ковким прессом возникает давление, которое направлено на формирование деталей из металла. Под воздействием этого давления металлная заготовка изменяет свою форму и структуру, что позволяет получить конечный продукт с требуемыми свойствами.

Один из главных факторов, определяющих свойства металла, это его структура. Высокотемпературная обработка позволяет изменить эту структуру, особенно в зоне деформации. В результате, изменяется распределение зерен, уменьшается размер и улучшается ориентация зерен, что приводит к повышению прочности и улучшению других механических свойств металла.

Для достижения требуемых свойств металла в процессе высокотемпературной обработки могут применяться специальные сплавы, добавки и технологические приемы. Также важную роль играет точное контролирование температуры и давления, которые существенно влияют на результат обработки.

Охлаждение и отжиг металла

Охлаждение и отжиг металла являются важными этапами высокотемпературной обработки под давлением. Охлаждение металла происходит после его обработки при ковочной температуре, когда металлическая заготовка приобретает требуемую форму и свойства. Этот процесс необходим для закрепления молекулярной структуры металла и предотвращения деформаций до окончательного охлаждения.

Охлаждение металла может осуществляться различными способами, в зависимости от требуемых свойств и конкретных условий обработки. Одним из наиболее распространенных способов является естественное охлаждение, при котором металл постепенно остывает за счет теплоотвода в окружающую среду. Для более быстрого охлаждения может применяться искусственное охлаждение, осуществляемое с помощью специальных средств, таких как вода или воздух.

Отжиг металла является процессом термической обработки, основной целью которого является изменение микроструктуры металла и его свойств. Во время отжига металл нагревается до определенной температуры и затем продерживается в течение определенного времени, позволяя изменить распределение растворенных примесей, улучшить свойства и структуру металла.

Применение отжига может быть необходимо для уменьшения остаточных напряжений, повышения прочности, изменения твердости или эластичности металла. В зависимости от материала и требуемых свойств, отжиг может проводиться в различных условиях, включая наличие защитной атмосферы, контролированный процесс охлаждения или применение специальных составов для изменения структуры металла.

Контроль качества обработки

Контроль качества процесса высокотемпературной обработки металлов под давлением при достижении ковочной температуры является важной составляющей производственной деятельности. Он позволяет обеспечить не только соответствие конечного изделия требованиям заказчика, но и определить возможные дефекты и несоответствия в процессе обработки. Контроль качества осуществляется на разных стадиях процесса и включает в себя проверку таких параметров, как температура, давление, время воздействия и другие.

Один из важных методов контроля качества является визуальный контроль. С помощью этого метода специалисты могут обнаружить визуальные дефекты, такие как трещины, неравномерные покрытия, неправильные размеры и формы изделий. Для более точного контроля используются также инструменты и приборы, позволяющие измерить параметры изделий и получить количественные данные.

Другим методом контроля качества является испытание на прочность. Путем нагружения изделия определенным образом специалисты оценивают его прочность и выявляют возможные дефекты. Этот метод особенно важен при производстве металлических конструкций и деталей, которые должны выдерживать значительные нагрузки.

Для обеспечения более точного контроля качества можно применять методы неразрушающего контроля. Они позволяют выявить дефекты в структуре материала без внесения изменений в само изделие. К таким методам относятся ультразвуковой контроль, магнитопорошковый контроль, рентгеновский контроль и другие.

Контроль качества обработки металлов под давлением при достижении ковочной температуры является неотъемлемой частью производственного процесса. Он позволяет гарантировать высокое качество конечного изделия и обеспечить его соответствие установленным требованиям. Благодаря контролю качества возможно предупредить возникновение дефектов и снизить количество брака, что является важным фактором для эффективной работы предприятия.

Вопрос-ответ

Для каких целей выполняется высокотемпературная обработка металлов под давлением?

Высокотемпературная обработка металлов под давлением выполняется для изменения и улучшения механических свойств металлов, таких как прочность, твердость и пластичность. Также она может применяться для изменения микроструктуры металла, устранения внутренних напряжений и улучшения его устойчивости к коррозии.

Как достигается ковочная температура при высокотемпературной обработке металлов под давлением?

Для достижения ковочной температуры при высокотемпературной обработке металлов под давлением, металл подвергается нагреву до определенной температуры с использованием специальных печей или камер. Температура, необходимая для ковки металла, зависит от его состава, типа и желаемых свойств.

Какие материалы могут быть обработаны при высокотемпературной обработке под давлением?

Высокотемпературная обработка металлов под давлением может быть применена к широкому спектру металлических материалов, включая стали, алюминий, медь, титан, никель и их сплавы. Возможность обработки зависит от технологических возможностей и требуемых свойств конечного изделия.

Какие методы используются для выполнения процесса высокотемпературной обработки металлов под давлением?

Для выполнения процесса высокотемпературной обработки металлов под давлением используются различные методы, такие как экструзия, прокатка, ковка и литье под давлением. Каждый метод имеет свои особенности и применяется в зависимости от конкретных требований к обрабатываемому металлу и изделию.