Фрезерный станок является одним из основных инструментов в обработке металла. Он позволяет выполнять различные операции по обработке и формированию деталей. И одним из самых важных компонентов фрезерного станка является фреза. Фрезы представляют собой режущий инструмент, который применяется для удаления материала с поверхности обрабатываемой детали.

Выбор правильной фрезы для обработки металла имеет огромное значение. Качество и эффективность обработки зависят от выбора правильной фрезы. Существует множество различных типов фрез, каждая из которых предназначена для определенных операций. Например, есть фрезы для пазовой резки, фрезы для контурной резки, фрезы для растачивания и т.д. Каждая из этих фрез имеет свои особенности, которые необходимо учитывать при выборе.

Одним из главных параметров фрезы является радиус режущей кромки. От выбора оптимального радиуса зависит качество обработки и стойкость фрезы. Более мелкий радиус обеспечивает более гладкую обработку, но при этом может быть менее стойким. Следует также учитывать материал, из которого изготовлена фреза. Различные материалы будут иметь разные свойства и могут быть применены для разных видов металлов.

Необходимо отметить, что правильная сбалансированность и точность фрезы также играют важную роль в обработке металла на фрезерном станке. При использовании фрез с неправильной сбалансированностью, возможна вибрация и неровная поверхность обработки, что может повлиять на качество и эффективность работы станка.

В заключение, выбор и использование правильной фрезы является ключевым фактором при обработке металла на фрезерном станке. Необходимо учитывать различные параметры и свойства фрезы, такие как радиус режущей кромки и материал фрезы. Кроме того, следует обращать внимание на сбалансированность и точность фрезы для достижения наилучших результатов обработки металла.

Как выбрать фрезу для обработки металла на фрезерном станке

Выбор фрезы для обработки металла на фрезерном станке является важным шагом, который влияет на качество и эффективность работы. Отправной точкой для выбора фрезы должны быть материал и тип операции, которую необходимо выполнить.

Материал: При выборе фрезы необходимо учитывать тип металла, который будет обрабатываться. Различные металлы имеют разную твердость, пластичность и прочность, что требует использования специализированных фрез для оптимальной обработки.

Тип операции: Фрезы различаются по форме и функциональности, что позволяет выполнять различные операции: фрезование пазов, нарезка резьбы, профилирование, сверление и другие. Необходимо выбирать фрезу с учетом требуемого типа операции.

Геометрия фрезы: Каждая фреза имеет свою геометрию режущей части, которая включает в себя угол заострения, количество и форму режущих кромок, радиус закругления и другие параметры. Необходимо учитывать эти характеристики в зависимости от требований по обработке и материалу.

Скорость и подача: При выборе фрезы также важно учитывать не только ее геометрию, но и параметры работы станка, такие как скорость и подача. Рекомендуется выбирать фрезу, которая соответствует параметрам работы станка для достижения наилучшего результата.

Качество и износостойкость: Необходимо обращать внимание на качество фрезы и ее износостойкость. От качества материала и исполнения фрезы зависит ее срок службы и возможность применения в различных условиях.

Выбор фрезы для обработки металла на фрезерном станке требует внимательного анализа и соблюдения спецификаций. Это позволит обеспечить качественную и эффективную обработку металла и достичь требуемых результатов.

Критерии выбора фрезы

При выборе фрезы для обработки металла на фрезерном станке необходимо учитывать несколько критериев, которые позволят получить качественный и эффективный результат работы.

Первым критерием выбора является материал, из которого изготовлена фреза. Различные материалы могут обладать разными свойствами, поэтому для определенного типа металла следует выбирать фрезу с соответствующим материалом.

Вторым критерием является форма и размер рабочей части фрезы. В зависимости от типа обработки и требуемого результата, можно выбирать фрезы с различными формами рабочих поверхностей - плоские, шарообразные, цилиндрические, конические и другие.

Третьим критерием выбора является количество и форма зубьев фрезы. От этого зависит быстрота и качество обработки металла. Фрезы с большим количеством зубьев обеспечивают более гладкую поверхность, но могут требовать более мощный фрезерный станок.

Четвертым критерием является высота режущей секции фрезы. В зависимости от толщины и типа металла, следует выбирать фрезу с соответствующей высотой режущей секции, чтобы обеспечить оптимальное снятие стружки и предотвратить ее забивание.

Пятый критерий выбора - стойкость и износостойкость фрезы. Это важный параметр, который определяет срок службы фрезы. Для длительной и надежной работы рекомендуется выбирать фрезы с покрытием или из специальных износостойких материалов.

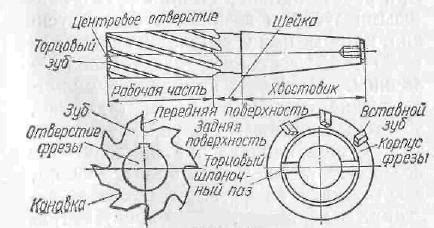

Основные типы фрез

Фрезы цилиндрические представляют собой основной и наиболее распространенный тип инструмента для фрезерования. Они имеют цилиндрическую форму и различаются по диаметру, длине и количеству зубьев. Фрезы цилиндрические используются для выполнения широкого спектра операций по обработке металла, таких как фрезерование пазов, вырезание канавок, создание плоскостей и прочих сложных форм.

Фрезы шарообразные представляют собой инструменты с закругленной рабочей поверхностью, похожей на шар. Они обладают высокой точностью и используются для изготовления выпуклых поверхностей, срезания углов и создания радиусов. Фрезы шарообразные часто применяются в процессе обработки металлических деталей на фрезерном станке.

Фрезы цельнохардметаллические изготавливаются из одного куска цельного твердого сплава, что делает их особенно прочными и износостойкими. Эти фрезы широко используются в промышленности, особенно при фрезеровании труднообрабатываемых материалов, таких как нержавеющая сталь, титан и высокопрочные сплавы. Фрезы цельнохардметаллические позволяют достичь высокой скорости и качества обработки.

Фрезы многофронтальные имеют несколько рабочих кромок, расположенных по периметру инструмента. Это позволяет фрезе выполнять несколько операций одновременно и значительно повышает эффективность обработки металла. Фрезы многофронтальные широко применяются в серийном производстве, где высокая производительность и качество обработки являются ключевыми требованиями.

Исходя из требуемой операции и материала, выбор типа фрезы может существенно влиять на результат и эффективность обработки. Поэтому важно выбирать фрезу, учитывая особенности конкретной задачи и свойства материала, с которым она будет работать.

Техники использования фрезы

Использование фрезы в процессе обработки металла на фрезерном станке требует определенных техник и навыков. Важно следить за правильным выбором фрезы, чтобы она соответствовала типу обрабатываемого материала и задачам, которые нужно выполнить.

Перед началом работы необходимо установить фрезу на фрезерный станок и правильно закрепить ее в шпинделе. Важно обратить внимание на то, чтобы фреза была надежно закреплена и не имела люфтов. В противном случае, это может привести к не качественной обработке детали или даже поломке инструмента.

Одна из важных техник использования фрезы заключается в выборе оптимальных параметров обработки. Это включает в себя выбор правильных скорости резания, подачи и глубины прохода. Неправильные параметры могут привести к перегрузке инструмента или качественное обработке детали. Поэтому следует обратить внимание на производителя фрезы и корректно подобрать необходимые показатели.

Важным моментом является контроль процесса обработки фрезой. Оператор должен постоянно следить за качеством обработки и в случае необходимости корректировать параметры. Также следует контролировать степень износа фрезы и своевременно заменять ее, чтобы сохранить высокое качество обработки детали. Для контроля можно использовать измерительные инструменты или визуальный осмотр готовой детали.

Использование фрезы для обработки металла на фрезерном станке требует профессиональных навыков и знаний. Необходимо уметь выбрать правильный тип и размер фрезы, а также правильно установить параметры обработки. Правильное использование фрезы позволит достичь высокого качества обработки и повысить эффективность работы на станке.

Рекомендации по уходу за фрезами

1. Чистка: Регулярная чистка фрез является основным способом поддержания их работоспособности и продления срока службы. После каждого использования фрезы необходимо тщательно очищать от остатков металла и жидкостей. Для этого можно использовать мягкую щетку или компрессор.

2. Смазка: Для продления срока службы фрезы рекомендуется использовать смазочные материалы. Они помогут снизить трение, предотвращать нагрев и коррозию. Перед использованием фрезы можно смазать специальным маслом или пастой, обеспечивающими защиту от износа и ржавления.

3. Хранение: Для предотвращения повреждений и сохранения остроты режущих кромок фрезы необходимо правильно хранить. Фрезы следует хранить в специальных коробках или панелях с отделениями, где они не будут соприкасаться друг с другом или с другими металлическими предметами.

4. Проверка состояния: Регулярная проверка состояния фрезы позволит своевременно выявить повреждения, износ и другие дефекты. При обнаружении дефектов фрезу необходимо заменить или отремонтировать, чтобы избежать негативных последствий при использовании.

5. Правильное использование: Важно использовать фрезы с учетом рекомендаций производителя и правил безопасности. Не рекомендуется превышать рекомендуемую скорость вращения фрезы, а также использовать ее для обработки материалов, для которых она не предназначена.

6. Настройка фрезерного станка: Важно правильно настроить фрезерный станок и его компоненты, чтобы обеспечить оптимальную работу фрезы. Проверьте зажимной механизм, его надежность и момент затяжки, а также правильность установки фрезы.

Соблюдение рекомендаций по уходу за фрезами поможет сохранить их работоспособность, продлит срок службы и обеспечит качественную обработку металла на фрезерном станке.

Вопрос-ответ

Как выбрать подходящую фрезу для обработки металла на фрезерном станке?

Выбор подходящей фрезы для обработки металла на фрезерном станке зависит от нескольких факторов. Прежде всего, нужно учитывать тип металла, который будет обрабатываться. Различные металлы требуют разных типов фрез – спиральных, плоских, пазовых и т.д. Важно также учесть диаметр фрезы, ее длину и состояние режущей кромки. Чем меньше диаметр, тем тоньше и более точные детали можно обработать, однако фреза может быть менее прочной. Чтобы выбрать подходящую фрезу, рекомендуется обращаться к специалистам и консультироваться с производителями оборудования.

Как правильно использовать фрезу при обработке металла на фрезерном станке?

Правильное использование фрезы при обработке металла на фрезерном станке включает несколько важных шагов. Во-первых, перед началом работы нужно проверить состояние фрезы – остры ли режущие кромки, нет ли повреждений и трещин. Затем необходимо правильно закрепить фрезу в шпинделе станка. Для этого следует использовать соответствующие инструменты и проверить надежность крепления. Важно также выбрать оптимальные параметры резания – скорость вращения шпинделя, подачу и глубину резания. Контроль за процессом обработки и поддержание оптимальных условий резания также являются важными моментами. Если возникают вопросы или трудности, необходимо проконсультироваться с опытными специалистами или производителями оборудования.

Как узнать, когда нужно заменить фрезу при обработке металла на фрезерном станке?

Необходимость замены фрезы при обработке металла на фрезерном станке может определиться несколькими способами. Один из них – это визуальный осмотр состояния режущих кромок. Если они стали тупыми, имеют повреждения или трещины, то фрезу следует заменить. Также можно использовать специальные инструменты для измерения длины режущей кромки – если ее размер уменьшился до определенной отметки, то фрезу нужно заменить. Важно проводить регулярные проверки состояния фрезы и не допускать длительной эксплуатации изношенной или поврежденной фрезы, так как это может повлиять на качество обработки и безопасность работников.