Входной контроль металла является важным шагом в производстве энергооборудования. Металл используется повсеместно в различных компонентах энергетических систем, начиная от турбин и генераторов до трубопроводов и поддерживающих конструкций. Поэтому необходимость проверки качества металла на этапе его поступления в производство становится ключевой.

Основная причина проведения входного контроля металла в энергооборудовании состоит в обеспечении безопасности и долговечности энергетических систем. Дефектный или низкокачественный металл может стать источником возникновения аварийных ситуаций, что влечет за собой потерю производственных мощностей и значительные экономические затраты. Поэтому необходимость контроля качества металла на начальной стадии его использования позволяет предупредить возможные проблемы в будущем.

Проведение входного контроля металла позволяет также гарантировать соответствие используемого оборудования международным и отраслевым стандартам. В настоящее время на рынке существует широкий спектр металлических материалов, которые могут иметь различное качество и свойства. Тщательная проверка металла позволяет удостовериться в его соответствии требованиям, что способствует повышению эффективности работы энергетических систем и обеспечивает их совместимость с другими компонентами. Таким образом, входной контроль металла является неотъемлемой частью процесса производства энергооборудования.

Анализ металла в энергооборудовании

Анализ металла в энергооборудовании является важной процедурой, которая позволяет определить физические и химические свойства материала. Это необходимо для обеспечения безопасности и эффективной работы энергетического оборудования.

Один из ключевых аспектов анализа металла - это обнаружение и оценка наличия дефектов, таких как трещины, включения, изменения микроструктуры и других повреждений, которые могут возникать в процессе эксплуатации оборудования.

Для анализа металла используется широкий спектр методов, включая визуальный осмотр, металлографический анализ, испытания на прочность и твердость, ультразвуковой и рентгеновский контроль, химический анализ и другие техники. Эти методы позволяют выявить даже незначительные отклонения от нормы и принять соответствующие меры для предотвращения дальнейшего разрушения оборудования.

Анализ металла также позволяет определить химический состав материала, его механические свойства, устойчивость к воздействию различных факторов, например, окружающей среды или высоких температур. От результатов анализа зависит выбор и применение соответствующих методов ремонта и обслуживания энергетического оборудования.

В заключение, анализ металла в энергооборудовании является неотъемлемой частью процесса поддержания его работоспособности и надежности. Он обеспечивает обнаружение возможных повреждений и помогает принять меры по их устранению, что в свою очередь способствует безопасному и эффективному функционированию энергетической системы.

Возможные причины проблем с металлом

Входной контроль металла играет ключевую роль в обеспечении безопасности и надежности энергооборудования. Однако возможны различные причины проблем с металлом, которые могут негативно сказаться на его функциональности и долговечности.

Первой причиной может быть использование некачественного металла при производстве оборудования. Несоответствие металла требованиям спецификаций и стандартам может привести к его преждевременному износу, деформации или недостаточной прочности. Такое оборудование будет более подвержено повреждениям и выходу из строя.

Второй причиной может быть наличие дефектов металла, таких как микротрещины, включения и нежелательные примеси. Эти дефекты могут стать источником концентрации напряжений и привести к образованию трещин, что может привести к разрушению оборудования в процессе его эксплуатации.

Третьей причиной может быть неправильное хранение и транспортировка металлических деталей и компонентов. Небрежное обращение с металлом может привести к его повреждению и коррозии. В результате, металлические элементы могут утратить свои свойства и не справиться с нагрузками, что приведет к поломке энергооборудования.

Четвертой причиной могут быть несоответствия в размере и форме металлических элементов. Если размеры не совпадают с требованиями проекта или нормативными документами, то металл может не соответствовать потребностям эксплуатации. Это может привести к проблемам с сборкой, установкой и работой оборудования.

И, наконец, пятой причиной могут быть процессуальные ошибки или нарушения при изготовлении и обработке металла. Неправильный выбор технологии, некачественное изготовление сварных соединений, неправильное термическое или химическое обработка металла - все это может привести к нарушению структуры и свойств металла.

Вредные последствия использования некачественного металла

Использование некачественного металла в энергооборудовании может привести к серьезным вредным последствиям. Некачественный металл может быть хрупким, иметь низкую прочность и неспособность выдерживать большие нагрузки. Это может привести к различным аварийным ситуациям, таким как разрушение конструкций или провалы в работе оборудования.

Кроме того, использование некачественного металла может привести к быстрому и непредсказуемому износу и коррозии. Это может привести к утечкам, потере эффективности и дополнительным затратам на ремонт и замену оборудования.

Кроме того, некачественный металл может содержать вредные примеси, такие как свинец, кадмий или медь, которые могут быть опасными для окружающей среды и здоровья людей. Примеси могут попадать в окружающую среду при эксплуатации оборудования или при утилизации его отходов.

В целях безопасности и надежности работы энергооборудования крайне важно проводить входной контроль качества металла, используемого в производстве. Только так можно гарантировать долговечность, надежность и безопасность работы оборудования.

Значение входного контроля качества металла

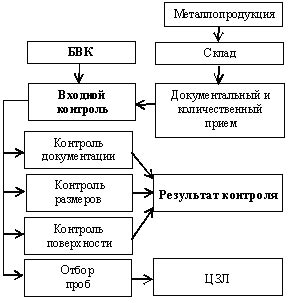

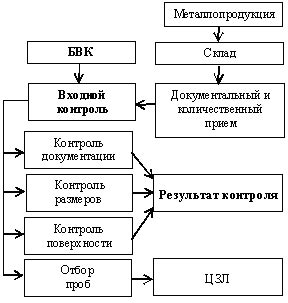

Входной контроль качества металла является важным этапом производства энергооборудования. Качество металла напрямую влияет на надежность и безопасность работы оборудования, а также на его срок службы. Поэтому проведение входного контроля необходимо для обеспечения качества и соответствия металла требованиям и стандартам проекта.

Входной контроль позволяет выявить дефекты и непригодные для использования металлические изделия или компоненты. Это могут быть такие дефекты, как трещины, вмятины, коррозия, несоответствие размеров и формы. А также проводится анализ химического состава металла, его механических свойств и структуры.

Контроль качества металлических изделий и компонентов включает использование различных методов, таких как визуальный осмотр, ультразвуковой контроль, рентгенография, магнитная дефектоскопия и др. Эти методы позволяют выявить даже скрытые дефекты и отклонения от требуемых параметров.

Входной контроль качества металла способствует предотвращению возникновения аварийных ситуаций и повышает безопасность работы энергооборудования. Он также позволяет предотвратить использование некачественного металла, который может привести к поломке оборудования или потере энергетических ресурсов. Поэтому важно уделить должное внимание входному контролю и внедрить эффективные методы и процедуры контроля качества металла.

Методы и приборы для контроля металла:

1. Ультразвуковой контроль

Ультразвуковой контроль является одним из наиболее распространенных методов для контроля металла в энергооборудовании. Он основан на использовании ультразвуковых волн, которые проникают в материал и отражаются от внутренних дефектов. С помощью специальных датчиков и приборов можно определить наличие трещин, пор, включений и других дефектов в металле.

2. Рентгеноскопия

Рентгеноскопия является очень эффективным методом для контроля металла. С помощью рентгеновского излучения можно обнаружить скрытые дефекты, такие как трещины, поры, внутренние включения и недостаточную плотность материала. Для проведения контроля металла рентгеноскопией используются специальные рентгеновские приборы и пленки для получения изображения внутренних дефектов.

3. Магнитный контроль

Магнитный контроль – еще один распространенный метод для контроля металла в энергооборудовании. Он основан на использовании магнитного поля, которое создается при прохождении электрического тока через металлическую деталь. При наличии дефектов, таких как трещины или недостаточная плотность, магнитное поле меняется, что позволяет обнаружить эти дефекты с помощью специальных приборов и датчиков.

4. Визуальный контроль

Визуальный контроль – самый простой, но не менее важный метод для контроля металла. Он основан на непосредственном визуальном осмотре металлической поверхности с целью обнаружения видимых дефектов, таких как трещины, вмятины, коррозия и другие поверхностные дефекты. Для проведения визуального контроля металла используются специальные оптические приборы, такие как лупы, микроскопы и эндоскопы.

5. Индукционный контроль

Индукционный контроль – метод контроля металла, основанный на использовании индукции электромагнитного поля. При наличии дефектов, таких как трещины или недостаточная плотность, индукционное поле меняется, что позволяет определить эти дефекты с помощью специальных приборов и датчиков. Индукционный контроль широко применяется для неразрушающего контроля тонкостенных металлических изделий, таких как трубы и тонкие листы.

Важность надежного поставщика металла

В области энергооборудования надежность и качество используемого металла имеют первостепенное значение. Порой даже самая незначительная ошибка в материале может привести к серьезным последствиям и авариям.

Поэтому выбор надежного поставщика металла является залогом успеха в проектах энергетической отрасли. Поставщик должен обеспечить поставку металла, соответствующего высоким стандартам и требованиям безопасности.

Такой поставщик гарантирует качество металла, проводит необходимые проверки и тесты, чтобы исключить наличие дефектов или примесей. Кроме того, он должен иметь все необходимые сертификаты и документацию, подтверждающую соответствие его продукции требуемым стандартам безопасности и надежности.

Определить надежного поставщика металла можно по его репутации и опыту работы в отрасли. Компании, которые уже доверяют свои проекты этому поставщику, могут подтвердить его надежность и качество предлагаемого металла. Поэтому, при выборе поставщика, важно обратить внимание на отзывы клиентов и список реализованных проектов.

Примеры успешного входного контроля металла

Входной контроль металла является важным этапом в процессе производства и эксплуатации энергооборудования. Он позволяет выявить и предотвратить возможные дефекты и повреждения, которые могут привести к авариям или снижению качества работы оборудования.

Один из примеров успешного входного контроля металла представлен в авиастроительной отрасли. Перед тем, как использовать металлические компоненты в производстве самолетов, они проходят строгий контроль на предмет наличия трещин, дефектов сварных швов и других повреждений. Такой контроль обеспечивает надежность и безопасность полетов.

Еще один пример успешного входного контроля металла можно найти в нефтяной и газовой промышленности. Регулярный контроль качества сварных соединений и металлических труб позволяет предотвратить разрушение и утечку нефти или газа. Такой контроль способствует сохранению окружающей среды и предотвращению аварийных ситуаций.

Немаловажным примером успешного входного контроля металла является его применение в судостроении. Для обеспечения безопасности плавания и сохранности корабля контролируется качество металлических конструкций, сварных соединений и антикоррозийного покрытия. Регулярный контроль позволяет предотвратить возникновение коррозии и структурных деформаций, что в свою очередь продлевает срок службы судна.

Таким образом, успешный входной контроль металла играет важную роль в различных отраслях промышленности. Он обеспечивает безопасность, надежность и долговечность оборудования, а также предотвращает негативные последствия его эксплуатации.

Вопрос-ответ

Зачем нужен входной контроль металла в энергооборудовании?

Входной контроль металла в энергооборудовании необходим для обеспечения безопасности работы и продления срока службы оборудования. При неконтролируемом использовании металла низкого качества или с дефектами, возможны аварии, поломки и повреждения, которые могут привести к серьезным последствиям.

Какие методы используются при входном контроле металла в энергооборудовании?

Для входного контроля металла в энергооборудовании используются различные методы, такие как визуальный осмотр, магнитный контроль, ультразвуковая дефектоскопия и т. д. Каждый метод имеет свои преимущества и ограничения, поэтому часто используется комбинированный подход для более полной оценки качества металла.

Какие могут быть последствия неконтролируемого использования металла в энергооборудовании?

Неконтролируемое использование металла низкого качества или с дефектами может привести к различным последствиям. Это могут быть аварии, поломки и повреждения оборудования, которые могут привести к остановке работы, потере производительности, финансовым убыткам и даже травмам или гибели работников. Поэтому входной контроль металла в энергооборудовании является критическим шагом для обеспечения безопасности и надежности работы оборудования.

Как часто необходимо проводить входной контроль металла в энергооборудовании?

Частота проведения входного контроля металла в энергооборудовании зависит от различных факторов, таких как тип оборудования, условия эксплуатации, требования нормативной документации и т. д. В общем случае, входной контроль металла рекомендуется проводить перед вводом оборудования в эксплуатацию и в периодическом режиме в течение срока его службы для обеспечения надежности и безопасности работы.