Металлы - одни из самых распространенных и важных материалов в нашей жизни. Они используются в различных отраслях промышленности, строительстве, авиации и других сферах. Металлы обладают высокими механическими свойствами, такими как прочность и твердость, что делает их идеальными для создания прочных и долговечных конструкций и изделий. Но действительно ли металлы являются настоящими прочниками или существуют другие материалы, не уступающие им по своим характеристикам?

Металлы имеют кристаллическую структуру, что обеспечивает им цельность и прочность. В основе их свойств лежит сильная связь атомов в кристаллической решетке. Однако не все металлы обладают одинаковой прочностью. Некоторые металлы, такие как сталь или титан, отличаются высокой прочностью и могут выдерживать большие нагрузки без деформации или поломки. Однако есть и металлы, которые не обладают такой высокой прочностью, например, свинец или алюминий.

Необходимо также учитывать, что прочность материала зависит от многих факторов, таких как условия эксплуатации, особенности дизайна конструкции и технологии изготовления. Так, например, правильно спроектированная и изготовленная конструкция из низкопрочного металла может быть прочнее и долговечнее, чем неправильно выполненная конструкция из высокопрочного металла. Также важно учитывать, что существуют и другие материалы, такие как композиты или полимеры, которые обладают высокой прочностью и могут использоваться вместо металлов в некоторых случаях.

Прочность металлов: миф или реальность?

Прочность металлов является одной из их основных характеристик и несомненно является реальностью, а не мифом. Металлы обладают высокой прочностью, что делает их одними из самых используемых материалов в различных отраслях промышленности.

Прочность металлов определяется их структурой и свойствами, такими как пластичность и твердость. Металлы имеют кристаллическую структуру, которая обеспечивает им высокую устойчивость к механическим нагрузкам.

Кроме того, металлы обладают высокой прочностью на сжатие, растяжение, изгиб и другие виды нагрузок. Именно благодаря этим свойствам металлы применяются в строительстве мостов, зданий, автомобилей, самолетов и других конструкций, где требуется высокая прочность и надежность.

При этом, прочность металлов может быть улучшена различными методами, такими как закалка, отжиг, легирование и т. д. Эти методы позволяют улучшить механические свойства металлов и значительно повысить их прочность.

Таким образом, прочность металлов является реальностью и их использование в различных отраслях промышленности подтверждает их надежность и высокую производительность. Металлы остаются одними из самых прочных материалов, доступных человечеству.

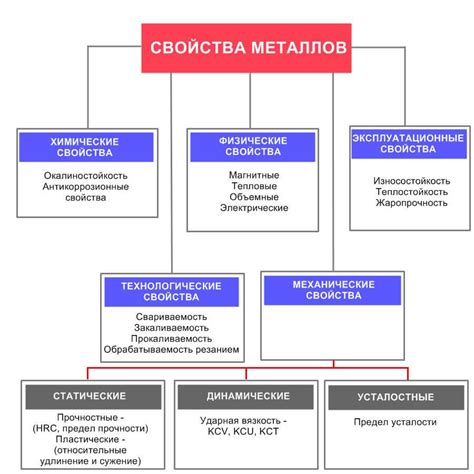

Свойства металлов, обеспечивающие прочность

Металлы являются одними из самых прочных материалов, используемых в различных отраслях промышленности и строительства. Это обусловлено их уникальными свойствами.

Прежде всего, металлы обладают высокой устойчивостью к механическим нагрузкам благодаря своей кристаллической структуре. Атомы металлов располагаются в регулярной решетке, что обеспечивает им высокую плотность и силу связи между атомами.

Другое важное свойство металлов, которое способствует их прочности, это высокая пластичность и деформируемость. Металлы способны изменять свою форму без разрушения, что позволяет им противостоять деформациям и сохранять свою структуру даже при воздействии больших нагрузок.

Также металлы обладают высокой устойчивостью к коррозии, что позволяет им сохранять свои свойства в течение длительного времени. Это достигается за счет образования защитной оксидной пленки на поверхности металла, которая предотвращает его контакт с воздухом и влагой.

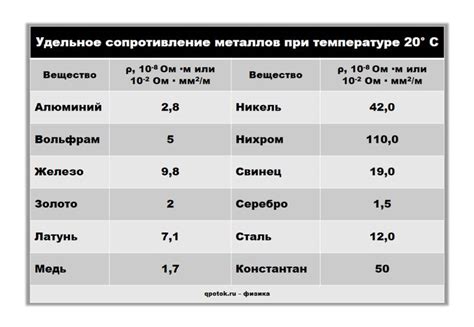

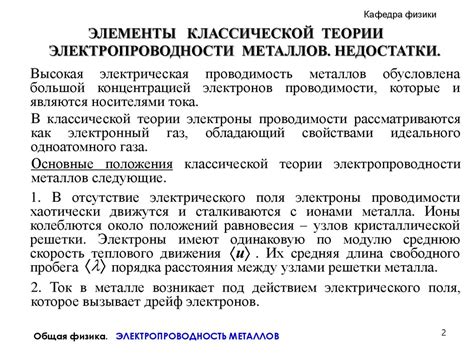

Кроме того, металлы имеют высокую теплопроводность и электропроводность, что также влияет на их прочность. Это позволяет металлам быстро и равномерно распределять тепло и электрический ток, что уменьшает риск перегрева и повышает их устойчивость к различным нагрузкам.

В целом, свойства металлов, такие как структура, пластичность, устойчивость к коррозии, теплопроводность и электропроводность, обеспечивают им высокую прочность и делают их незаменимыми материалами во многих сферах человеческой деятельности.

Влияние обработки на прочность металлов

Прочность металлов может быть значительно повышена путем различных видов обработки. Одним из таких методов является механическая обработка, которая включает в себя деформацию материала путем гибки, прокатки или холодной штамповки. Этот процесс приводит к уплотнению структуры металла, что увеличивает его прочность и твердость.

Термическая обработка также оказывает существенное влияние на прочность металлов. Путем нагрева и последующего охлаждения можно изменить структуру металла, что повышает его механические свойства. Например, закалка - процесс нагрева и быстрого охлаждения металла - способствует увеличению его твердости и прочности.

Добавление различных элементов сплава также может влиять на прочность металлов. Например, добавление небольшого количества углерода в железо создает сплав, называемый сталью, который обладает высокой прочностью и жесткостью. Кроме того, сплавы с добавлением других элементов, таких как хром, никель или молибден, могут значительно улучшить прочностные характеристики металлов.

Поверхностная обработка также играет важную роль в повышении прочности металлов. Например, нанесение специальных покрытий, таких как оксиды или нитриды, на поверхность металла может улучшить его защитные свойства и предотвратить коррозию. Кроме того, полировка или шлифовка поверхности может убрать микродефекты и увеличить прочность металла.

Итак, обработка играет ключевую роль в повышении прочности металлов. Методы, такие как механическая и термическая обработка, добавление сплавов и поверхностная обработка, могут значительно изменить свойства материала и сделать его более прочным. Эти методы широко применяются в различных отраслях промышленности для производства прочных и надежных металлических конструкций и изделий.

Различные типы металлов и их прочность

Металлы - это материалы, которые обладают высокой прочностью и уникальными свойствами. В зависимости от их состава и структуры, металлы могут быть категоризированы на различные типы, каждый из которых обладает своей специфической прочностью.

Начнем с железа, которое является одним из самых распространенных металлов. Оно хорошо известно своей прочностью и стойкостью к коррозии. Железо широко используется для строительства и производства различных изделий, таких как автомобили, мосты и здания.

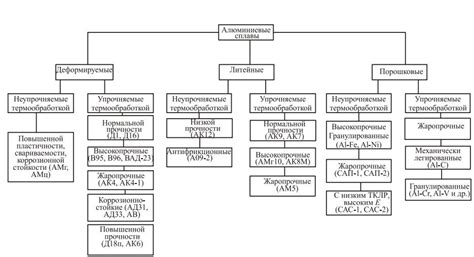

Алюминий - еще один известный металл, который обладает высокой прочностью при небольшом весе. Это делает его идеальным выбором для авиации и аэрокосмической промышленности. Алюминий также хорошо стойкий к коррозии, что делает его незаменимым материалом для строительства кораблей и морских конструкций.

Титан - металл, который отличается высокой прочностью и легкостью. Он используется в авиационной и космической промышленности, а также в производстве медицинских имплантатов. Титан также обладает высокой стойкостью к коррозии и температурным воздействиям, что делает его надежным и долговечным материалом.

Еще один пример - сталь, которая является одним из самых прочных и востребованных металлов. Сталь используется во многих отраслях, включая строительство, автомобилестроение и производство оружия. Ее высокая прочность и долговечность делают сталь идеальным выбором для широкого спектра приложений.

Кроме вышеупомянутых металлов, существуют и другие, такие как медь, никель, свинец и цинк, которые также обладают своей уникальной прочностью и свойствами. Каждый из них имеет свое применение в различных отраслях, в зависимости от требуемых характеристик и условий эксплуатации.

Примеры применения прочных металлов в разных отраслях

1. Авиация:

Усиленные алюминиевые сплавы применяются в изготовлении легких, но прочных конструкций для самолетов и вертолетов. Они обеспечивают необходимую прочность и устойчивость при высоких нагрузках, при этом оснащение остается легким, что позволяет экономить топливо и увеличивать грузоподъемность.

2. Строительство:

Стальные конструкции являются основой для строительства большинства зданий и мостов. Они обладают высокой прочностью и устойчивостью к различным воздействиям – ветру, снегу, землетрясениям. Благодаря использованию современных прочных металлов можно строить более высокие и просторные сооружения.

3. Автомобилестроение:

Для создания автомобильных кузовов применяются прочные металлы, такие как высокопрочные стали и алюминий. Они обеспечивают безопасность пассажиров и устойчивость к различным механическим воздействиям. Кроме того, использование прочных металлов позволяет улучшить топливную экономичность автомобилей.

4. Машиностроение:

В машиностроении широко применяются прочные металлы, такие как нержавеющая сталь и титан. Они обладают высокой прочностью, устойчивостью к коррозии и износу, что позволяет создавать надежные и долговечные механизмы и оборудование.

5. Ракетно-космическая промышленность:

В разработке и производстве ракет и космических аппаратов применяются прочные металлы, такие как титановые сплавы. Они обеспечивают надежность и безопасность в условиях космического пространства, где действуют высокие температуры, вакуум и другие экстремальные условия.

6. Морское судостроение:

Прочные металлы, такие как сталь и алюминий, применяются при строительстве судов. Они обладают высокой прочностью и устойчивостью к коррозии, что позволяет создавать надежные и долговечные морские транспортные средства.

7. Оборонная промышленность:

Прочные металлы играют важную роль в разработке и производстве военной техники. Они обеспечивают высокую бронированность и защиту от различных видов оружия, а также позволяют создавать легкие, но прочные компоненты для военной аппаратуры.

Преимущества и недостатки использования прочных металлов

Использование прочных металлов в различных сферах промышленности и строительства имеет свои преимущества и недостатки, которые следует учитывать при выборе материала.

Преимущества:

- Высокая прочность. Металлы, такие как сталь или алюминий, обладают высокой механической прочностью, что делает их незаменимыми для создания конструкций, выдерживающих большие нагрузки.

- Долговечность. Прочные металлы характеризуются высокой стойкостью к воздействию внешних факторов, таких как коррозия и воздействие солнечных лучей, что обеспечивает долгий срок службы конструкции.

- Широкий спектр применения. Прочные металлы могут быть использованы в различных отраслях, включая строительство зданий и сооружений, производство автомобилей и самолетов, а также в медицине для создания имплантатов.

- Возможность переработки. Металлы можно повторно использовать после окончания срока службы конструкции, что позволяет снизить экологическую нагрузку и экономить природные ресурсы.

Недостатки:

- Высокая стоимость. Прочные металлы, такие как титан или нержавеющая сталь, обычно являются дорогими материалами, что может повысить затраты на производство и строительство.

- Тяжесть. Металлические конструкции могут иметь значительную массу, что требует дополнительных мер по обеспечению их безопасной и устойчивой установки.

- Возможность возникновения коррозии. Некоторые металлы могут подвергаться коррозии при взаимодействии с влагой и агрессивными средами, что требует регулярного ухода и защиты от окружающей среды.

- Ограничения в проектировании. Использование прочных металлов может ограничивать свободу проектирования из-за необходимости соблюдения определенных стандартов и требований для обеспечения безопасности конструкции.

В целом, прочные металлы являются надежными и прочными материалами, однако при выборе их использования необходимо учитывать их преимущества и недостатки, а также требования конкретного проекта.

Развитие новых материалов с высокой прочностью

За последние десятилетия разработка новых материалов с высокой прочностью стала одной из ключевых задач в области научных исследований и инженерии. В условиях постоянно увеличивающихся требований к прочности и долговечности материалов, такие разработки играют важную роль в различных индустриях: от авиации и автомобилестроения до судостроения и электроники.

Одним из самых перспективных направлений является создание металлических сплавов с применением новых технологий. Наноструктурированные материалы, полученные с использованием методов механического спекания или добавлением наночастиц, отличаются повышенной прочностью и устойчивостью к различным воздействиям.

Также ведутся исследования по использованию неметаллических материалов в качестве альтернативы традиционным металлам. Например, углеродные нанотрубки и графен обладают высокой прочностью и легкостью, что делает их идеальными для применения в пространстве и авиации. Керамические материалы также являются перспективными вариантами для создания прочных и легких конструкций.

Отдельно стоит отметить разработку композитных материалов, состоящих из нескольких компонентов. Такие материалы объединяют в себе преимущества различных типов веществ и позволяют достичь высокой прочности при сохранении легкости. Например, стеклопластиковые композиты широко применяются в морском транспорте благодаря их высокой коррозионной стойкости и отличным механическим характеристикам.

Развитие новых материалов с высокой прочностью является продолжающимся процессом, который позволяет создавать более надежные и эффективные конструкции. Эти материалы не только повышают безопасность и надежность различных изделий, но и позволяют снизить их вес и расход ресурсов, что имеет большое значение для различных отраслей промышленности.

Будущее применения прочных металлов

Прочные металлы имеют широкий спектр применения в различных отраслях промышленности и технологий. Их высокие прочностные характеристики позволяют использовать их для создания надежных и долговечных конструкций.

В авиационной отрасли применение прочных металлов является критически важным. Они выдерживают огромные нагрузки в условиях высоких температур и агрессивной окружающей среды. Легкость и прочность металлов позволяют создавать более эффективные и экономичные авиационные и космические аппараты.

В строительстве прочные металлы нашли широкое применение. Их механические свойства позволяют создавать надежные и устойчивые к различным нагрузкам конструкции. Металлические рамы, фермы, каркасы, а также металлические элементы придают зданиям и сооружениям необходимую прочность и долговечность.

В производстве машин и оборудования применение прочных металлов существенно повышает их надежность и долговечность. Они выдерживают большие нагрузки и удары, а также обеспечивают высокую текучесть и устойчивость к износу. Прочные металлы применяются в изготовлении двигателей, шестерен, валов, режущих инструментов и других деталей, работающих в условиях высоких нагрузок.

Биомедицинская отрасль также активно использует прочные металлы. Они применяются в создании имплантатов, зубных протезов и других медицинских изделий. Прочные и биосовместимые металлы обеспечивают необходимую прочность и долговечность медицинских изделий, а также минимизируют риск негативных реакций организма.

В заключение, прочные металлы имеют огромный потенциал для применения в различных областях. Вместе с развитием технологий и научных исследований, они становятся все более прочными и легкими, что делает их еще более востребованными и перспективными материалами будущего.

Вопрос-ответ

Какие металлы считаются наиболее прочными?

Считается, что наиболее прочными металлами являются такие материалы, как тугоплавкие металлы, например, титан, вольфрам и молибден. Также высокую прочность имеют такие сплавы, как сталь и нержавеющая сталь.

Почему металлы считаются прочными материалами?

Металлы считаются прочными материалами в силу своей микроструктуры. Они обладают высокой упругостью и пластичностью, что позволяет им выдерживать большие нагрузки без разрушения. Кроме того, металлы обладают высокой теплопроводностью и электропроводностью, что делает их универсальными материалами для различных применений.

Какую роль играют примеси в металлах?

Примеси в металлах играют важную роль. Они могут повышать или снижать прочность металла, влиять на его коррозионную стойкость, изменять его физические и химические свойства. Например, добавление хрома к железу позволяет получить нержавеющую сталь с повышенной коррозионной стойкостью.

Есть ли у металлов какие-то недостатки в плане прочности?

У металлов есть некоторые недостатки в плане прочности. Однако, в большинстве случаев эти недостатки могут быть преодолены различными способами. Например, повышение прочности металла может быть достигнуто путем легирования сплавов или изменения их микроструктуры. Также возможно применение дополнительных покрытий или обработки поверхности для повышения прочности металла.