Строение металлов является основополагающим фактором, определяющим их прочностные свойства. Однако, в процессе изготовления и эксплуатации металлических изделий могут возникать различные дефекты, которые негативно влияют на их прочность. Дефекты строения металлов могут быть вызваны как естественными причинами, так и неправильной обработкой и хранением материалов.

Существует несколько основных типов дефектов строения металлов: дислокации, вакансии, межзерновые и внутризерновые трещины. Дислокации - это дефекты, связанные с нарушением идеальной решетки атомов в кристаллической структуре металла. Вакансии также являются дефектами решетки, но в этом случае происходит отсутствие атомов в кристаллической структуре. Межзерновые трещины возникают на границах раздела зерен металла, а внутризерновые трещины - внутри зерен.

Неблагоприятные последствия дефектов строения металлов заключаются в снижении их прочности, пластичности и устойчивости к различным внешним воздействиям. Все это может привести к поломкам и аварийным ситуациям. Помимо этого, дефекты строения металлов могут способствовать процессам коррозии и окисления, что дополнительно снижает их долговечность и надежность.

Существуют различные способы устранения дефектов строения металлов. Одним из них является термическая обработка, которая позволяет изменить строение металла и улучшить его прочностные характеристики. Другими методами устранения дефектов являются механическая обработка, наплавка и специальные покрытия. Важно отметить, что для эффективного устранения дефектов строения необходимо правильно диагностировать их причины и провести соответствующий анализ материала.

Влияние дефектов строения металлов

Дефекты строения металлов – это неблагоприятные изменения в структуре материала, которые могут появляться как в процессе производства, так и во время эксплуатации. Такие дефекты могут существенно снижать прочность и долговечность металла.

Одним из основных факторов, влияющих на прочность металлов, является наличие микротрещин. Это небольшие трещины, которые могут возникать внутри материала в результате механических напряжений. Микротрещины могут быть вызваны такими факторами, как неравномерное охлаждение, наличие посторонних включений или недостаточная обработка поверхности.

Также влияние на прочность металлов оказывают дефекты в кристаллической структуре. Например, возможно образование границ зерен, которые могут быть местами слабыми и стать причиной разрушения металла. Также могут быть образованы включения других фаз, которые могут значительно снизить прочность.

Для устранения дефектов строения металлов разработаны специальные методы обработки и контроля качества. Одним из таких методов является термическая обработка, позволяющая изменить структуру металла и устранить дефекты. Также широко применяется горячая прокатка, которая позволяет тщательно проконтролировать процесс формования материала и устранить возможные дефекты.

В заключение, дефекты строения металлов оказывают существенное влияние на их прочность и долговечность. Поэтому, для обеспечения высоких показателей прочности металла необходимо уделять должное внимание контролю качества производства и использовать специальные методы обработки и испытания.

Причины дефектов строения

Дефекты строения металлов могут возникать по разным причинам и иметь различные последствия для их прочности. Одной из основных причин является неправильная технология изготовления, которая может включать недостаточное количество обработок или неправильную последовательность их проведения.

Возможным источником дефектов строения также является нарушение термического режима при нагреве или охлаждении металла, что может привести к изменению его микроструктуры и образованию нежелательных фаз.

Одна из важных причин дефектов строения – наличие механических напряжений, которые могут возникать как при процессе обработки металла, так и в процессе его эксплуатации. Наличие этих напряжений может приводить к образованию трещин или деформации металла, что негативно сказывается на его прочности.

Кроме того, наличие примесей в металле может также быть причиной дефектов строения. Эти примеси могут привести к образованию неправильных фаз или их нежелательных соединений, что снижает прочность металла.

Важным фактором, влияющим на дефекты строения металлов, является также влияние окружающей среды. Коррозия, химические реакции и другие внешние воздействия могут привести к изменению микроструктуры металла и образованию дефектов.

Поэтому, для устранения дефектов строения металлов необходимо проводить качественное технологическое проектирование, контроль процесса производства, соблюдение требований к микро- и макроструктуре металла, а также предотвращать негативное воздействие окружающей среды.

Виды дефектов строения

Дефекты строения металлов — несовершенства или нарушения в пространственном расположении атомов внутри металлической решетки, которые могут влиять на их прочностные свойства. Существуют различные виды дефектов строения металлов, которые можно классифицировать по причинам их возникновения и характеризующиеся разными механизмами воздействия.

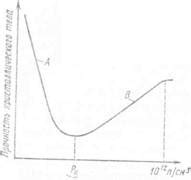

1. Дислокации — это линейные дефекты, представляющие собой нерасположенные атомы вдоль плоскости решетки. Дислокации могут возникать как в результате внешнего воздействия, так и в процессе формирования кристаллической решетки. Они могут значительно снижать прочность металла, так как представляют собой источник повреждений при деформациях.

2. Межзерновые разделы — это поверхности, разделяющие зерна металла. Они образуются при границах роста кристаллов и могут содержать дефекты, такие как инородные включения или микротрещины. Межзерновые разделы могут ослаблять металл, так как являются местами скопления напряжений и часто являются источниками коррозии и разрушения.

3. Вакансии и включения — это точечные дефекты, представляющие собой отсутствие атомов или включение атомов других элементов в решетке металла. Вакансии и включения могут ослаблять металл, так как нарушают регулярность расположения атомов и создают напряжения вокруг себя.

4. Границы зерен — это поверхности, разделяющие кристаллы внутри металлической решетки. Границы зерен образуются в результате роста кристаллов и могут содержать дефекты, такие как дислокации или включения. Границы зерен могут значительно влиять на прочность металла, так как являются местами скопления напряжений и могут быть источниками коррозии и разрушения.

Последствия дефектов строения

Дефекты строения металлов могут иметь серьезные последствия для их прочности и надежности. Они могут приводить к уменьшению механических свойств металла, увеличению его подверженности разрушению и снижению срока службы изделий из него.

Один из основных типов дефектов строения металлов - дислокации. Они являются дефектами решетки кристалла и возникают в результате нарушения симметрии структуры или механических воздействий. Дислокации в металлах могут приводить к возникновению пластической деформации и облегчать движение дефектов или разрушающих факторов в металле.

Другими типами дефектов строения металлов являются включения, поры и трещины. Они также негативно влияют на прочность металла и могут приводить к его разрушению. Включения и поры уменьшают гомогенность структуры металла и создают слабые места, которые могут стать источником начала трещин. Трещины, в свою очередь, могут привести к разрушению детали или конструкции в целом.

Причинами возникновения дефектов строения металлов могут быть неправильные технологические процессы при их производстве, некачественные материалы, механические воздействия и другие факторы. Поэтому очень важно контролировать качество металла и процессы его обработки, чтобы предотвратить возникновение дефектов и гарантировать его высокую прочность и надежность.

Влияние дефектов строения на прочность металлов

Дефекты строения металлов являются одной из основных причин снижения их прочности. Они могут возникать как в процессе изготовления материала, так и в ходе его эксплуатации. Дефекты могут иметь различную природу и форму, и каждый из них оказывает свое влияние на механические свойства металла.

Одним из наиболее распространенных дефектов является пористость. Поры в структуре металла образуются в результате неправильного формирования или удаления газов из расплава в процессе затвердевания. Пористость снижает механическую прочность металла и увеличивает вероятность разрыва при нагрузке.

Еще одним опасным дефектом является трещинообразование. Трещины могут образовываться при неравномерном охлаждении или напряжениях, возникающих в металле под воздействием сил. Трещинообразование ухудшает прочность металла и может привести к катастрофическому разрушению.

Для устранения дефектов строения применяются различные методы, такие как термическая обработка и специальные технологии литья. Термическая обработка позволяет устранить некоторые дефекты, в том числе пористость и трещины. Специальные технологии литья позволяют контролировать условия затвердевания металла и предотвращать образование трещин и других дефектов.

Таким образом, дефекты строения металлов оказывают значительное влияние на их прочность. Пористость и трещинообразование являются наиболее опасными дефектами, которые снижают механические свойства металла и могут привести к разрушению. Устранение дефектов возможно с помощью различных методов, таких как термическая обработка и специальные технологии литья.

Способы обнаружения дефектов строения

Дефекты строения металлов могут быть невидимыми невооруженному глазу, поэтому для их обнаружения применяются различные способы. Один из наиболее распространенных способов - это визуальный осмотр, при котором дефекты могут быть обнаружены визуально или с помощью увеличительных приборов.

Для более детального анализа структуры металлов используются различные неразрушающие методы контроля. Один из таких методов - это ультразвуковой контроль, при котором звуковые волны проникают в тестируемый материал и отражаются от дефектов, позволяя определить их размеры и глубину.

Другой популярный метод - локализационный магнитопорошковый контроль, при котором на поверхность металла наносится магнитный порошок. При наличии дефекта, магнитное поле на поверхности металла изменяется, что позволяет обнаружить его.

Также существуют методы рентгеновского контроля, при которых проходит рентгеновское излучение через материал, и наличие дефектов можно обнаружить по изменениям проникновения излучения.

Важно отметить, что для точного обнаружения и характеристики дефектов строения металлов может потребоваться использование нескольких способов контроля в сочетании. Комплексное применение различных методов позволяет получить более полную информацию о состоянии структуры металла и принять соответствующие меры по устранению дефектов.

Способы устранения дефектов строения

Дефекты строения металлов могут существенно снижать их прочность и долговечность. Однако, существует несколько способов устранения этих дефектов для повышения качества и надежности металлических конструкций.

Один из основных способов устранения дефектов строения металлов – это термическая обработка. С помощью высоких температур и специальных режимов охлаждения, можно изменить структуру металла, уменьшить размер и количество дефектов, а также повысить его прочность. Например, закалка и отпуск могут существенно улучшить свойства металла и устранить микротрещины.

Еще одним способом устранения дефектов строения металлов является механическая обработка. С помощью шлифовки, полировки и других методов обработки поверхности, можно удалить поверхностные дефекты и повысить гладкость и качество поверхности металла. Это позволяет улучшить внешний вид, снизить вероятность возникновения трещин и повысить устойчивость к коррозии.

Кроме того, применение специальных реагентов и покрытий может помочь устранить дефекты строения металлов. Например, антикоррозийные покрытия могут предотвратить образование ржавчины и повысить долговечность металлических изделий. Также существуют специальные составы, которые могут проникать внутрь металла и заполнять микротрещины, улучшая его прочность и стойкость к усталости.

Все эти способы устранения дефектов строения металлов требуют профессиональных знаний и опыта. Поэтому, для достижения оптимальных результатов, рекомендуется обратиться к специалистам в области металлургии и металлообработки.

Вопрос-ответ

Какие дефекты строения металлов могут влиять на их прочность?

Дефекты строения металлов, которые могут влиять на их прочность включают в себя такие характеристики, как включения, дислокации, трещины и границы зерен. У этих дефектов различная структура и проявляются они в разных частях металла.

Какие причины могут приводить к образованию дефектов строения металлов?

Причины образования дефектов строения металлов могут быть разнообразными. Это может быть связано с неправильной обработкой материала или его хранением, нарушением технологического процесса при производстве изделий из металла, а также с воздействием окружающей среды, такой как высокая температура или химические реакции.

Какие последствия может иметь наличие дефектов строения в металлах?

Наличие дефектов строения в металлах может приводить к снижению прочности и усталостной стойкости материала. Это может привести к возникновению трещин, обрыву и разрушению металла в процессе эксплуатации изделия. Кроме того, дефекты строения металлов могут снизить его устойчивость к коррозии и привести к появлению различных поверхностных деформаций.

Как можно устранить дефекты строения металлов?

Устранение дефектов строения металлов может быть осуществлено различными способами. Один из них - термическая обработка, которая включает нагрев и охлаждение металла с целью изменения его структуры. Другой способ - использование специальных добавок, которые помогают устранить дефекты. Также можно применить механическую обработку, например, полировку или шлифовку для удаления поверхностных дефектов металла.