Визуальный контроль является одним из важных этапов в процессе проверки качества металла. Он позволяет обнаруживать поверхностные дефекты и отклонения от требований по стандартам. Визуальный контроль включает в себя различные виды и методы, которые используются для определения качества металла.

Один из видов визуального контроля — это визуальный осмотр. Он позволяет специалисту осмотреть поверхность металла на наличие видимых дефектов, таких как трещины, выпучины или вмятины. Визуальный осмотр проводится с помощью особых инструментов, таких как лупа или микроскоп, и позволяет выявить даже мельчайшие дефекты.

Другой метод визуального контроля — это испытание на проницаемость. Оно позволяет определить наличие трещин, свищей или других поверхностных дефектов, которые не видны невооруженным глазом. В процессе испытания металл покрывают специальным раствором, который проникает в скрытые дефекты. Затем на поверхность наносится различные растворы, которые обнаруживают наличие проникающего раствора и, следовательно, дефектов.

Также существует метод магнитопорошкового контроля. Он используется для обнаружения микротрещин и других скрытых дефектов в металле. В процессе контроля металлическую поверхность покрывают магнитопорошковым материалом, который при наличии дефектов образует видимые магнитные линии. Специалист при помощи магнитопорошкового контроля может определить наличие и характер дефектов в металле.

Виды визуального контроля качества металла

Визуальный контроль качества металла является одним из основных методов проверки его целостности и соответствия требованиям. Он позволяет выявить внешние дефекты, такие как трещины, вмятины, шероховатости, неровности поверхности.

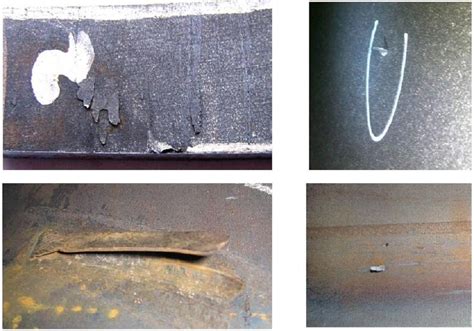

Одним из видов визуального контроля является осмотр. Он проводится с помощью невооруженного глаза, а также с использованием оптических увеличительных приборов. Осмотр металла позволяет обнаружить поверхностные дефекты, такие как царапины, сколы, трещины, а также проверить соответствие геометрическим параметрам.

Другим видом визуального контроля является оценка качества поверхности металла. Она осуществляется путем визуальной оценки степени шероховатости, наличия окислов, следов коррозии и других поверхностных дефектов. Для этого используется шкала, на основе которой оценивается степень соответствия качества поверхности требованиям.

Также визуальный контроль металла может быть проведен с помощью ультразвукового или рентгеновского методов. Ультразвуковая дефектоскопия позволяет обнаружить внутренние дефекты, такие как поры, включения, пустоты. Рентгеновский метод основан на измерении проникающей способности рентгеновского излучения и позволяет выявить дефекты внутри металла, такие как трещины, включения разного типа.

Таким образом, визуальный контроль качества металла является неотъемлемой частью процесса его производства и позволяет выявить различные дефекты, повышая надежность и качество конечной продукции.

Визуальный осмотр идеальных поверхностей

Визуальный осмотр является одним из основных методов контроля качества металла и позволяет обнаружить поверхностные дефекты и несоответствия требованиям. Особенно важен визуальный осмотр при работе с идеальными поверхностями, поскольку даже небольшие дефекты могут привести к снижению характеристик изделий или их поломке.

Для визуального осмотра идеальных поверхностей используются специальные инструменты, такие как лупа или микроскоп с высоким увеличением. Это позволяет детально рассмотреть каждый элемент поверхности и обнаружить мельчайшие дефекты, такие как царапины, вмятины, пятна или пузырьки воздуха.

Визуальный осмотр проводится в хорошо освещенных помещениях или с использованием специальных осветительных приборов, чтобы исключить возможность пропуска мелких дефектов.

Результаты визуального осмотра идеальных поверхностей регистрируются и документируются для последующей проверки и анализа. Если находится поверхностный дефект, используется маркер или специальный инструмент для обозначения его местоположения.

Визуальный осмотр идеальных поверхностей является неотъемлемой частью процесса контроля качества металла и позволяет предотвратить возможные проблемы и повреждения при использовании изделий с недостаточным качеством поверхности.

Определение наличия скрытых дефектов металла

Скрытые дефекты металла являются невидимыми на первый взгляд дефектами, которые могут повлиять на его качество и прочность. Для определения наличия таких дефектов применяются различные методы визуального контроля.

Магнитопорошковый контроль позволяет обнаружить различные поверхностные и подповерхностные дефекты, такие как трещины, включения и пустоты, путем использования специального магнитопорошкового материала и создания магнитного поля.

Ультразвуковой контроль основан на применении ультразвуковых волн, которые проникают в металл и отражаются от дефектов. Путем анализа отраженных сигналов можно определить наличие внутренних дефектов, таких как трещины, пустоты и инородные включения.

Радиографический контроль использует рентгеновские или гамма-излучения для проникновения через металл и создания изображения его внутренней структуры. Путем анализа полученных рентгеновских снимков можно обнаружить различные дефекты, включая трещины, пористость и неоднородности.

Кроме того, для определения наличия скрытых дефектов металла могут применяться методы индикационного контроля, такие как капиллярный контроль и магнитный контроль. Первый метод базируется на использовании капиллярных свойств жидкости, которая заполняет дефекты. Второй метод основан на изменении магнитных свойств металла в присутствии дефектов.

Таким образом, определение наличия скрытых дефектов металла является важным этапом в процессе контроля его качества. Применение различных методов визуального контроля позволяет выявить дефекты, которые могут негативно сказаться на прочности и надежности металлических изделий.

Ультразвуковой контроль качества металла

Ультразвуковой контроль – это один из наиболее эффективных методов визуального контроля качества металла. Он основан на использовании ультразвуковых волн для обнаружения дефектов, таких как трещины, пустоты или инородные включения.

Принцип работы ультразвукового контроля состоит в том, что ультразвуковые волны, порождаемые специальным генератором, проникают в материал и отражаются от дефектов, если они есть. Затем полученная информация обрабатывается и анализируется, чтобы определить размер и форму дефектов, а также их глубину и местоположение.

Ультразвуковой контроль широко используется в промышленности, так как он позволяет обнаруживать дефекты на глубине до нескольких десятков миллиметров. Этот метод контроля пригоден для различных типов металла, включая сталь, алюминий, титан и их сплавы.

Преимуществами ультразвукового контроля являются его высокая точность и чувствительность, возможность контроля толщины материала и выявления скрытых дефектов. Этот метод позволяет проводить контроль без повреждения поверхности металла и может быть автоматизирован для более эффективного и быстрого обнаружения дефектов.

Однако ультразвуковой контроль имеет и некоторые ограничения. Например, он не всегда способен обнаружить дефекты глубже 100 миллиметров, а также имеет некоторую зависимость от характеристик материала и его толщины. Кроме того, для проведения контроля с помощью ультразвука требуется специальное оборудование и обученный персонал.

Метод магнитопорошкового контроля качества металла

Магнитопорошковый контроль – это один из методов визуального контроля качества металла, основанный на использовании магнитных свойств материала. Данный метод позволяет выявить поверхностные дефекты, такие как трещины, сколы, наплывы и неровности, которые могут влиять на прочность и долговечность изделия.

Основное преимущество магнитопорошкового контроля заключается в его высокой чувствительности и быстроте выполнения. Процедура осуществляется следующим образом: на поверхность магнитизуемого металла наносятся магнитопорошки (обычно смеси железного порошка и красителя), которые образуют чувствительные "концентраторы" в местах наличия дефектов.

Далее поверхность обрабатываемого изделия нагревается или магнитится, при этом магнитопорошки перемещаются и скапливаются в областях с магнитными искажениями, обозначающими наличие дефектов. Результаты магнитопорошкового контроля наглядно представлены в виде выявленных дефектов, которые затем анализируются специалистами для принятия решения о качестве изделия.

Радиографический контроль качества сварного соединения

Радиографический контроль – это один из наиболее распространенных методов визуального контроля качества сварного соединения. Он основан на использовании рентгеновских лучей или гамма-излучения для получения изображения внутренней структуры металла. Этот метод позволяет обнаруживать дефекты, такие как трещины, примеси и включения, которые могут привести к потере прочности и долговечности сварного соединения.

Процесс радиографического контроля состоит из нескольких этапов. Сначала на объекте сварного соединения располагаются рентгеновские или гамма-излучатели. Затем производится экспозиция, в ходе которой лучи проникают сквозь металл и попадают на пленку или детектор. После экспозиции пленка либо детектор обрабатывается, чтобы получить видимое изображение. Затем происходит оценка и интерпретация этого изображения с целью выявления и анализа дефектов.

Одним из преимуществ радиографического контроля является его способность обнаруживать дефекты внутри материала, которые не видны невооруженным глазом. Этот метод также позволяет проводить контроль на толщинах стенок, что важно для оценки надежности сварного соединения. Радиографический контроль обладает хорошей чувствительностью к дефектам и может быть использован для контроля как малогабаритных, так и крупногабаритных изделий из металла.

Однако радиографический контроль также имеет и свои недостатки. Прежде всего, он является дорогостоящим методом, требующим специализированного оборудования и квалифицированного персонала. Также радиографический контроль может быть затруднен при проведении на тонкостенных изделиях из-за их низкой проницаемости для рентгеновских лучей. Кроме того, этот метод может быть неэффективным при работе с материалами, имеющими высокую плотность, так как лучи могут плохо проходить сквозь такие материалы.

Вопрос-ответ

Какие виды визуального контроля применяются для проверки качества металла?

Существуют различные виды визуального контроля, такие как визуальное осмотр, испытание на проникновение, ультразвуковой контроль, радиографический контроль и другие.

Что такое визуальное осмотр?

Визуальное осмотр - это метод контроля, при котором металл проверяется визуально на наличие дефектов, таких как трещины, вмятины, коррозия и другие поверхностные дефекты.

Как проходит испытание на проникновение?

Испытание на проникновение основано на применении специальной жидкости, которая наносится на поверхность металла. Если на поверхности есть трещины или другие дефекты, то жидкость проникает в них, что видно невооруженным глазом.

В чем состоит ультразвуковой контроль металла?

Ультразвуковой контроль предполагает применение устройства, генерирующего ультразвуковые волны. Затем волны отправляются в металл и, в зависимости от отраженных волн, можно определить наличие дефектов, таких как трещины или включения.

Как работает радиографический контроль металла?

При радиографическом контроле металла, на него направляют рентгеновское излучение, а затем полученное изображение анализируется на наличие дефектов, таких как трещины или включения.