Химико-термическая обработка металлов – это специальный процесс, включающий в себя сочетание термической и химической обработки металлических изделий. Она применяется для улучшения и изменения свойств металлов с целью повышения их прочности, твердости, коррозионной стойкости и других характеристик. Такая обработка может быть применена к различным видам металлов, включая сталь, алюминий, медь и титан.

Одним из видов химико-термической обработки металлов является отжиг. В процессе отжига металл нагревается до определенной температуры и затем остывает с заданной скоростью. При этом происходят изменения в микроструктуре металла, что влияет на его свойства. Отжиг может применяться для снижения твердости и улучшения обрабатываемости металла, а также для удаления остаточных напряжений после механической обработки.

Другим видом химико-термической обработки металлов является поверхностная закалка. В процессе поверхностной закалки поверхность металла нагревается до высокой температуры, а затем охлаждается с быстрым темпом. Это позволяет улучшить поверхностную твердость и стойкость к износу металла. Поверхностная закалка часто применяется на узлах трения, таких как шестерни и подшипники, для повышения их долговечности и надежности.

Еще одним видом химико-термической обработки металлов является нитрирование. При нитрировании поверхность металла подвергается обработке в азотсодержащей среде при высокой температуре. Это приводит к образованию твердого слоя нитрида на поверхности металла, который улучшает его твердость и стойкость к коррозии. Нитрирование применяется на поверхностях инструментов, таких как ножи и сверла, для повышения их износостойкости.

Термическая обработка металлов

Термическая обработка металлов является одним из основных методов изменения свойств металлических материалов. Она проводится путем нагрева и последующего охлаждения металла с целью изменения его структуры и механических свойств.

Термическая обработка может применяться для упрочнения, отпуска, прокаливания и закалки металлов. Упрочнение металла достигается за счет изменения его структуры, что повышает прочность и твердость материала. Отпуск позволяет снизить внутреннее напряжение в металле, что улучшает его ударную вязкость и пластичность. Прокаливание металла применяется для повышения его стойкости к износу, а закалка - для получения максимальной твердости и прочности.

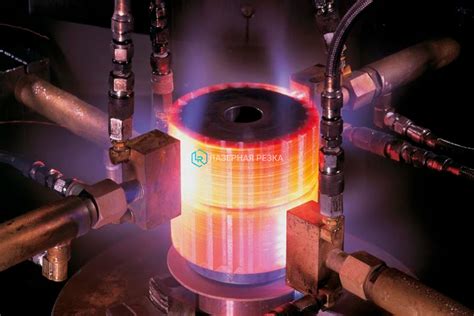

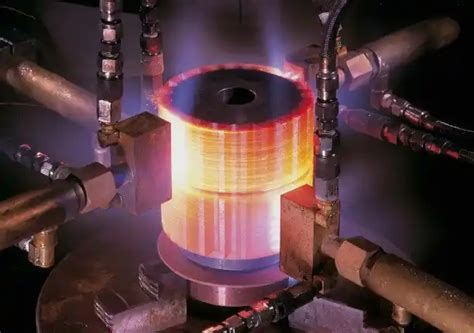

Процесс термической обработки включает несколько стадий - нагревание металла до определенной температуры, выдержку при этой температуре и последующее охлаждение. При нагревании металла его структура начинает меняться из-за диффузии атомов, что позволяет улучшить его свойства. Выдержка при определенной температуре позволяет достичь стабильности структуры, а охлаждение фиксирует полученные изменения.

Термическая обработка металлов является сложным процессом, требующим точного контроля температуры и времени выдержки. Для достижения нужного результата применяются различные технологии и методы термической обработки, включая нагрев в специальных печах или применение метода индукционного нагрева. Результатом правильно проведенной термической обработки является улучшение механических свойств металла и повышение его прочности, твердости и устойчивости к разным видам воздействий.

Химическое осаждение металлов

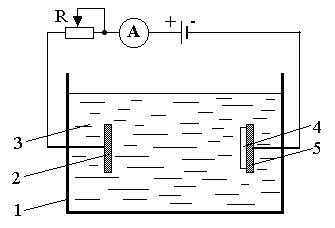

Химическое осаждение металлов является одним из важных методов химико-термической обработки металлов. Этот процесс заключается в осаждении металла на поверхности материала путем электрохимической реакции. Осаждение металлов может быть использовано для создания защитного покрытия, улучшения эстетических свойств изделия или просто для изменения его поверхности.

Осаждение металлов основано на использовании электролитического раствора, содержащего соединение выбранного металла. На поверхности материала создается проводящее покрытие, обычно из металла, после чего деталь погружается в раствор. При подаче электрического тока на поверхности материала начинается электрохимический процесс осаждения металла из раствора на поверхность материала.

Химическое осаждение металлов имеет ряд преимуществ. Во-первых, этот процесс позволяет получить покрытие равномерной толщины, которое может быть тонким или плотным в зависимости от условий обработки. Во-вторых, этот метод позволяет применять различные металлы, что делает возможным создание покрытий с различными свойствами. В-третьих, химическое осаждение металлов позволяет улучшить защитные свойства материала, например, устойчивость к коррозии или износу.

Однако, химическое осаждение металлов также имеет свои ограничения. Например, для получения равномерного покрытия требуется тщательное контролирование условий обработки. Также, процесс осаждения может быть длительным и затратным, особенно при работе с большими деталями. Кроме того, химическое осаждение металлов может быть нежелательным при обработке некоторых материалов, таких как пластмассы или дерево.

Ионная нитрировка металлов

Ионная нитрировка является одним из видов химико-термической обработки металлов, которая позволяет улучшить их поверхностные свойства. Процесс заключается в введении атомов азота в металлическую поверхность путем ионной имплантации.

Основным преимуществом ионной нитрировки является возможность увеличения твердости и износостойкости металлов. В результате взаимодействия ионов азота с поверхностью металла происходит формирование азотидных соединений, которые обладают высокой стойкостью к износу и коррозии.

Ионная нитрировка широко применяется в автомобильной и машиностроительной промышленности для обработки деталей двигателей, шестерен, подшипников и других изделий, которые подвергаются высоким механическим нагрузкам и коррозии.

Процесс ионной нитрировки проводится в специальных установках, где металлические детали помещаются в вакуумную камеру. Затем создается разрежение и внедрение атомов азота в поверхность происходит под действием электрического разряда. Длительность процесса и его параметры зависят от материала деталей и требуемых свойств обрабатываемой поверхности.

Результатом ионной нитрировки является повышение твердости металла до значения, превышающего его обычные свойства, что позволяет значительно увеличить срок службы и надежность изделий.

Плазменная нанесение покрытий на металлы

Плазменное нанесение покрытий на металлы - это современный метод поверхностной обработки материалов, который позволяет нанести защитное покрытие на металлическую поверхность с использованием плазмы. Плазменное нанесение покрытий включает в себя использование плазмы высокой температуры, чтобы растопить покрытие в виде порошка или проволоки, после чего оно наносится на поверхность металла.

Плазменное нанесение покрытий на металлы имеет ряд преимуществ. Во-первых, это метод, который позволяет наносить различные виды покрытий, включая металлические, керамические и композитные материалы. Во-вторых, плазменная обработка обеспечивает высокую адгезию покрытия к металлу, что гарантирует его долговечность и стойкость к различным внешним воздействиям.

Существует несколько методов плазменного нанесения покрытий на металлы. Один из них - плазменная дуговая обработка. В этом методе используется электрический дуговой разряд между электродами, чтобы создать плазму. Еще один метод - плазменное напыление. Здесь плазма создается путем ионизации газа, который проходит через сопло.

Плазменное нанесение покрытий на металлы широко применяется в различных отраслях промышленности. В автомобильной промышленности покрытия наносятся на детали двигателя, чтобы увеличить их износостойкость. В аэрокосмической промышленности этот метод используется для защиты металлических поверхностей от воздействия космической среды. В энергетике плазменное нанесение покрытий используется для улучшения теплопроводности и защиты от коррозии.

Химическая закалка металлов

Химическая закалка металлов – это вид химико-термической обработки, который позволяет улучшить механические свойства металла путем изменения его микроструктуры. Процесс химической закалки осуществляется погружением металлической детали в специальный раствор, называемый закалочным средством.

Закалочные средства могут быть разного состава и содержать различные химические вещества, такие как соли, кислоты, щелочи и другие. Выбор закалочного средства зависит от свойств металла и требованиях к его закалке. Важно подобрать правильный состав раствора, чтобы добиться нужной микроструктуры и свойств металла.

Химическая закалка может использоваться для улучшения твердости, прочности, устойчивости к износу и коррозии металлических изделий. При проведении процесса закалки происходит изменение структуры металла – внутренние напряжения снижаются, а зерна металла становятся более плотными и однородными.

Процесс химической закалки длится обычно несколько минут, но может варьироваться в зависимости от размеров и типа обрабатываемой детали, а также требуемых свойств после закалки. После окончания процесса закалки, металлическая деталь обычно проходит дополнительную обработку – отжиг или отпуск, чтобы снять внутренние напряжения и улучшить механические свойства.

Вопрос-ответ

Какие виды химико-термической обработки металлов существуют?

Существует несколько основных видов химико-термической обработки металлов, таких как цементация, нитрирование, цианирование и закалка. Каждый из этих процессов осуществляется с использованием специфических химических соединений и температурных режимов, и каждый из них предназначен для достижения определенных свойств и характеристик металла.

Каким образом происходит цементация металлов?

Цементация – это процесс поверхностного упрочнения стали путем насыщения ее поверхности углеродом. Во время цементации металл помещается в окружение, насыщенное углеродом, и подвергается высокой температуре. Углерод проникает в поверхностные слои металла и создает твердость, устойчивость к износу и деформациям. Цементированные металлы широко применяются в изготовлении зубчатых колес, шестеренок, подшипников и других деталей, где требуется высокая износостойкость и прочность.