Правка металла - неотъемлемая часть процесса его обработки и применяется на различных стадиях производства и после эксплуатации изделий. В зависимости от специфики задач и требований, существуют различные виды правки металла, каждый из которых имеет свои особенности и применяется для определенных целей.

Один из основных методов правки металла - холодная правка. Она заключается в изменении геометрических параметров металлического изделия без применения высоких температур. Холодная правка позволяет улучшить механические свойства металла, устранить деформации и повысить точность размеров.

Еще одним распространенным методом является горячая правка. Она производится при повышенных температурах и позволяет более эффективно изменять структуру металла. Горячая правка способствует смягчению металла и повышению его пластичности, что облегчает последующую обработку.

Кроме того, существуют специфические методы правки металла, такие как газовая правка и магнитная правка. Газовая правка осуществляется с помощью сварочных горелок и позволяет провести точечный или локальный нагрев для индивидуальной правки отдельных участков металла.

Магнитная правка, в свою очередь, основана на использовании магнитного поля для изменения и исправления формы металлической детали. Этот метод позволяет провести правку без контакта с обрабатываемым материалом и может быть особенно полезен при работе с тонкими и сложными изделиями.

Виды преобразования металла: главные методы и технологии

Металл может быть преобразован различными способами для получения нужной формы и свойств. Одним из главных методов преобразования металла является обработка холодной и горячей пластичностью. При обработке холодной пластичностью металлическая заготовка подвергается деформации при низкой или комнатной температуре, что позволяет изменить ее форму, размер или структуру. Горячая пластичность, в свою очередь, осуществляется при высоких температурах и позволяет более эффективно деформировать металл.

Еще одним важным методом преобразования металла является литье и отливка. При этом процессе расплавленный металл заливается в специальную форму, где он охлаждается и застывает, принимая форму отливки. Этот метод позволяет получить сложные геометрические формы и точность размеров. Литье может быть проведено как под давлением, так и гравитационно.

Ковка - еще один важный способ преобразования металла. Этот метод основан на деформации металлической заготовки ударом молота или прессом. Ковка позволяет получить высокую прочность и долговечность металла, а также изменить его структуру и форму. Ковка может быть горячей или холодной, в зависимости от температуры обработки металла.

Также для преобразования металла применяются методы резки, сварки, нанесения покрытий и др. Резка металла может осуществляться различными способами, включая механическую, термическую и химическую резку. Сварка позволяет соединить две или более металлических детали путем нагрева и слияния. Нанесение покрытий на металл позволяет защитить его от коррозии, износа и других внешних факторов.

Итак, виды преобразования металла включают обработку пластичностью, литье, ковку, резку, сварку и нанесение покрытий. Каждый из этих методов имеет свои преимущества и применяется в зависимости от требований конкретного проекта или изделия. Комбинирование различных методов позволяет достичь нужных свойств и формы металлической детали.

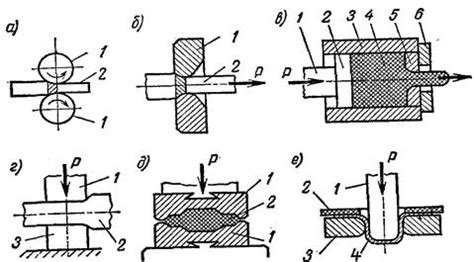

Изменение формы и размера: штамповка и прокатка

В процессе производства металлических изделий часто возникает необходимость изменить их форму и размеры. Для этого применяются специальные технологии, среди которых штамповка и прокатка занимают особое место.

Штамповка - это процесс, при котором металл преобразуется с помощью специального инструмента, называемого штампом. Штамповка позволяет получить сложные формы и детали высокой точности. В процессе штамповки находится применение давления и формовки. Важным этапом является выбор материала штампа, который должен быть достаточно прочным и противостоять высоким нагрузкам.

Прокатка - это метод формовки металла путем его прохождения через валки. Валки могут быть горизонтальными или вертикальными и имеют специальный рисунок на поверхности. Прокатка позволяет получить листовой или перепрессованный металл с нужной шириной, толщиной и длиной.

Преимуществом штамповки и прокатки является возможность быстрой и эффективной обработки металла. Они позволяют экономить материал и сокращают время производства. Также эти методы позволяют добиться высокой точности и качества изготовления деталей.

В итоге, штамповка и прокатка являются важными технологиями для изменения формы и размеров металла. Они позволяют производить детали с высокой точностью и качеством, экономя при этом время и материалы. Однако, для успешного применения этих методов необходимо правильно выбрать инструмент и контролировать процесс обработки.

Упрочнение металла: закалка и отжиг

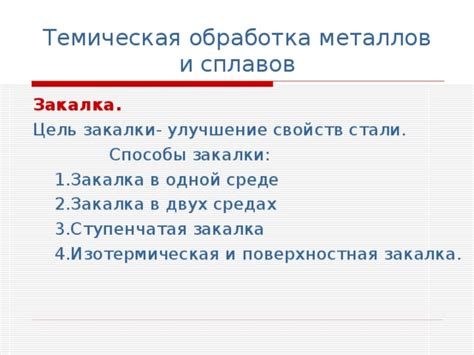

Упрочнение металла - важный процесс, который позволяет увеличить его прочность и твердость. Одним из самых распространенных методов упрочнения является закалка. Закалка осуществляется путем нагрева металла до определенной температуры, а затем его быстрого охлаждения.

Процесс закалки приводит к изменению внутреннего строения металла, что в свою очередь увеличивает его твердость и прочность. Однако, после закалки металл становится очень хрупким, поэтому для уменьшения этой хрупкости выполняется отжиг.

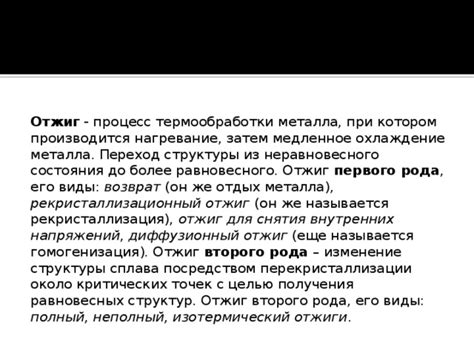

Отжиг – это процесс нагревания закаленного металла до определенной температуры, при которой происходит релаксация внутреннего напряжения и восстановление пластичности материала. Нагрузка, вызванная закалкой, распадается в результате отжига, что делает металл более прочным и устойчивым к разрушению.

Отжиг можно проводить на разных температурных режимах для достижения различных свойств металла. Например, низкотемпературный отжиг применяется для восстановления пластичности при сохранении нужной прочности, а высокотемпературный отжиг позволяет полностью разрушить закалку и придать металлу максимальную пластичность.

Изменение структуры: отверждение и нагревание

Одним из основных методов изменения структуры металла является процесс отверждения. Он заключается в нагреве металла до определенной температуры и последующем его охлаждении. При таком процессе происходит изменение кристаллической структуры металла, что влияет на его физические и механические свойства.

Отверждение происходит в несколько стадий. Вначале металл нагревается до температуры, близкой к точке плавления. Затем он подвергается охлаждению с определенной скоростью, что приводит к превращению кристаллической решетки и формированию новых структурных элементов.

Этот метод применяется, например, для увеличения прочности и твердости металла, что делает его более устойчивым к воздействию внешних факторов. Кроме того, отверждение позволяет улучшить другие характеристики металла, такие как упругость и устойчивость к коррозии.

Вторым методом изменения структуры металла является нагревание. Он используется для восстановления и изменения свойств металла путем его нагрева до определенной температуры. Такой процесс позволяет убрать накопившиеся недостатки, например, дефекты кристаллической решетки или внутренние напряжения.

Однако нагревание металла может привести и к нежелательным эффектам, таким как изменение его механических свойств или появление деформаций. Поэтому для контроля процесса нагревания используются специальные технологии и инструменты, позволяющие достичь желаемого результата без негативных последствий.

Нанесение покрытий: гальваника и плазменное напыление

Нанесение защитных или декоративных покрытий на металлические изделия является неотъемлемой частью их производства. Два основных метода нанесения покрытий на металл – гальваника и плазменное напыление. Каждый из этих методов имеет свои преимущества и области применения.

Гальваника

Гальваническое покрытие металла представляет собой процесс, при котором на поверхность изделия наносится пленка другого металла с помощью электролиза. В процессе гальванического осаждения металл, обычно содержащийся в растворе, прикрепляется к поверхности заготовки и образует равномерное покрытие.

Преимущества гальванического покрытия включают высокую адгезию пленки к основе, возможность получать покрытие различной толщины и состава, а также изменять его свойства. Гальваника позволяет получать покрытия с разными эстетическими свойствами – от блестящих до матовых, от золотых до серебряных. Кроме того, гальваническое покрытие может использоваться для защиты металла от коррозии, износа и других внешних воздействий.

Плазменное напыление

Плазменное напыление — это процесс, при котором материал нагревается до плавления или испарения, а затем напыляется на поверхность металла с помощью газового плазменного потока. В отличие от гальванического покрытия, плазменное напыление не требует применения электролиза и не зависит от растворов.

Преимущества плазменного напыления включают возможность нанесения покрытий из различных материалов, таких как металлы, керамика, полимеры и т. д. Плазменное напыление обеспечивает высокую адгезию покрытия к поверхности, а также отличные механические и химические свойства. Этот метод также широко используется для восстановления поверхности металлических изделий и ремонта деталей.

Улучшение свойств: легирование и обработка

Легирование – это процесс добавления малых количеств различных элементов в металл с целью изменения его структуры и свойств. Легирование проводится для улучшения механических свойств материала, повышения коррозионной стойкости, улучшения электропроводности или других особенностей. Один из известных способов легирования – это использование специальных присадок при плавке металла.

Обработка металла также играет важную роль в улучшении его свойств. Одним из методов обработки является термическая обработка, которая включает нагревание и охлаждение металла до определенных температур. Это позволяет изменить структуру металла и его свойства, такие как твердость, прочность и упругость.

Также часто используется механическая обработка металла, которая включает различные процессы, такие как гибка, прокатка, шлифовка и сверление. Проведение этих операций позволяет улучшить показатели точности, гладкости поверхности и геометрических характеристик изделий.

- Легирование и обработка металла являются важными методами для улучшения его свойств и придания желательных характеристик материалам.

- Правильно подобранная легирующая добавка может значительно повысить прочность, устойчивость к коррозии или другие свойства металла.

- Термическая обработка позволяет изменять структуру металла, достигая нужных свойств и долговечности изделий.

- Механическая обработка используется для улучшения точности и качества поверхности изделий, а также для формирования сложных геометрических форм.

Вопрос-ответ

Какие виды правки металла существуют?

Существует несколько основных видов правки металла. Например, растяжка, сжатие, гибка, прокатка, штамповка и т.д. Каждый вид правки используется в зависимости от требуемого результата и особенностей обрабатываемого металла.

Какими технологиями можно производить правку металла?

Существует несколько основных технологий правки металла. Например, горячая правка, холодная правка, клиновидная правка и множество других. Каждая технология имеет свои особенности и применяется в зависимости от типа металла и требуемого результата.

Какие методы правки металла могут быть использованы в домашних условиях?

В домашних условиях можно использовать некоторые методы правки металла. Например, молотковый метод, при котором нужно править металл молотком и толочкой. Также можно использовать гидравлический пресс для некоторых видов правки. Однако, важно понимать, что такие методы требуют определенных навыков и осторожности, поэтому лучше всего обратиться к специалистам, если нужно произвести сложную правку металла.