Термическая обработка металлов является одним из ключевых процессов в производстве металлических изделий. Она позволяет изменять структуру и свойства материала, что существенно влияет на его прочность, твердость, упругость и другие характеристики. Существуют различные методы термической обработки, каждый из которых имеет свои особенности и применяется в зависимости от требуемого результата.

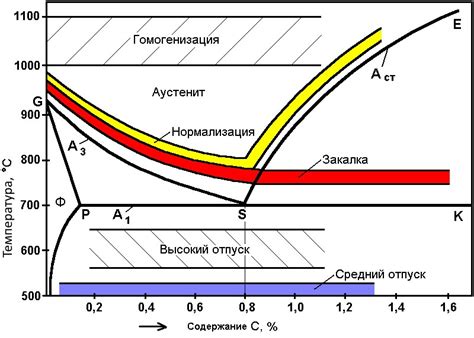

Один из наиболее распространенных методов термической обработки металлов - закалка. Закалка позволяет увеличить твердость и прочность материала за счет быстрого охлаждения металла после нагрева до определенной температуры. Этот процесс создает специфическую микроструктуру, обеспечивающую желаемые свойства материала.

Еще одним распространенным методом является отжиг. Отжиг позволяет улучшить пластичность и обрабатываемость металла путем его нагрева до определенной температуры, длительного выдерживания при этой температуре и последующего медленного охлаждения. Такой процесс изменяет структуру металла, устраняет его напряжения и предотвращает возможные деформации при последующей обработке.

Кроме того, существуют и другие методы термической обработки, такие как отпуск и поверхностная закалка. Отпуск применяется для снижения твердости и упрочнения металла, а поверхностная закалка позволяет улучшить его износостойкость и стойкость к коррозии. Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретных требований и целей обработки материала.

Первый метод - закалка металлов

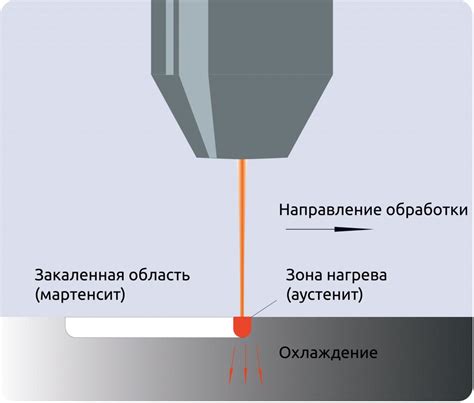

Закалка является одним из методов термической обработки металлов, который позволяет улучшить их механические свойства. В процессе закалки металл нагревается до высокой температуры, затем быстро охлаждается, что способствует изменению его микроструктуры и получению более прочного материала.

Для проведения закалки металла необходимо учитывать его химический состав, размеры и форму изделия, требуемую прочность и другие факторы. В зависимости от типа металла и его свойств, закалку можно проводить в различных средах, например, воздухе, масле или воде.

Закалка позволяет увеличить твердость и прочность металла, повысить его устойчивость к износу, обеспечить равномерность структуры материала. Однако, несмотря на эти положительные эффекты, закалка может вызвать и некоторые негативные последствия, такие как повышенная хрупкость и внутренние напряжения в металле.

Для получения оптимального результата при закалке металла необходимо правильное нагревание и охлаждение, соблюдение определенной скорости охлаждения, контроль нагрузки на материал. Кроме того, важно учитывать особенности каждого конкретного металла и производить закалку в соответствии с его техническими требованиями и назначением.

Процесс закалки стали

Закалка стали - это процесс термической обработки металла, который направлен на увеличение твердости и прочности материала. Во время закалки сталь нагревается до высокой температуры и затем охлаждается быстро, обычно погружением в холодную воду или масло.

Одна из основных причин для проведения закалки стали - это изменение его микроструктуры. В процессе нагревания и последующего охлаждения происходит превращение аустенитной структуры стали в мартенсит - самый твердый и прочный тип структуры стали.

Качество закалки стали зависит от ряда факторов, включая температуру нагрева, время выдержки при данной температуре, скорость охлаждения, выбор охлаждающей среды и толщину стали. Оптимальные параметры закалки подбираются в зависимости от требований к конечному продукту.

Кроме того, процесс закалки может быть дополнен такими операциями, как отпуск и прокаливание. Отпуск способствует снижению твердости и устранению внутренних напряжений, вызванных закалкой. Прокаливание, с другой стороны, применяется для уменьшения хрупкости и повышения пластичности стали.

Второй метод - отжиг металлов

Отжиг металлов является одним из наиболее широко применяемых методов термической обработки. Он используется для изменения структуры металла с целью улучшения его механических свойств или удаления внутренних напряжений.

Процесс отжига состоит из нескольких этапов. Сначала металл нагревается до определенной температуры, которая зависит от его состава и применяемой технологии. Затем металл поддерживается при этой температуре в течение определенного времени, чтобы обеспечить равновесное состояние и изменение его структуры.

Отжиг может применяться для таких целей, как улучшение пластичности, уменьшение твердости, улучшение деформируемости, улучшение обработки и удаление внутренних напряжений металла. Он находит применение в различных отраслях, включая машиностроение, авиацию, электронику и другие.

При проведении отжига металл может быть охлажден как в воздухе, так и в специальных средах, включая воду и масло. Это зависит от требуемых свойств и характеристик материала. Более сложные методы отжига могут включать последовательное нагревание и охлаждение металла для достижения определенных характеристик структуры.

Использование отжига металлов позволяет достичь желаемых механических свойств и структуры материала, что делает его более прочным и обрабатываемым. Этот метод является неотъемлемой частью производственного процесса и является одним из основных методов термической обработки металлов.

Понятие отжига металлов

Отжиг металлов - это процесс термической обработки, который заключается в нагреве металлического материала до определенной температуры с последующим медленным охлаждением. Целью отжига является изменение структуры и свойств металла, чтобы достичь определенных характеристик, таких как микроструктура, механическая прочность и пластичность.

В процессе отжига металлы подвергаются нагреву до температуры, которая превышает их точку рекристаллизации. Это позволяет энергии перемещаться внутри металла и вызывает образование новых зерен в структуре. Нагрев сопровождается высокой температурой, которая может меняться в зависимости от типа металла и требуемых свойств.

После достижения нужной температуры металл постепенно остывает, что позволяет сформироваться желаемой микроструктуре. Охлаждение происходит медленно для минимизации напряжений и деформаций в металле. Конечный результат отжига - это изменение микроструктуры металла, которое влияет на его механические и физические свойства, такие как прочность, твердость и устойчивость к коррозии.

Отжиг металлов является одним из ключевых методов термической обработки, который широко используется в производстве металлических изделий. Этот процесс позволяет достичь требуемых характеристик металла и улучшить его работоспособность, что делает отжиг важным этапом в производстве металлических конструкций и деталей.

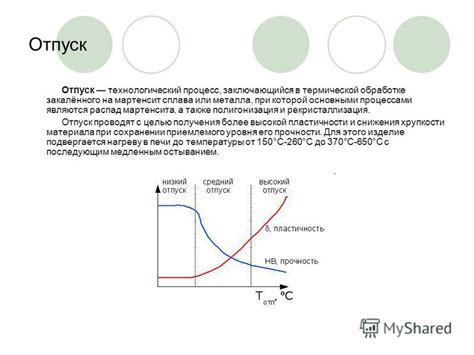

Третий метод - отпуск металлов

Отпуск металлов является одним из методов термической обработки, который применяется для изменения механических свойств металла и снижения его внутренних напряжений. Отпуск производится путем нагрева заготовок до определенной температуры, после чего они охлаждаются воздухом или водой.

В процессе отпуска металла происходит рекристаллизация структуры, что ведет к снижению твердости и повышению пластичности материала. Этот метод позволяет изменять свойства металла в широком диапазоне, в зависимости от температуры и времени нагрева, а также скорости охлаждения.

Отпуск металлов может проводиться в различных условиях и для разных целей. Например, вакуумный отпуск применяется для удаления газовых примесей и получения материалов с повышенной чистотой. Химический отпуск используется для улучшения коррозионной стойкости металла.

В целом, отпуск металлов является эффективным методом для изменения свойств материалов, что позволяет адаптировать их под конкретные требования производства. Комбинация термической обработки, включая отпуск, с другими методами позволяет получить металлы с оптимальными характеристиками для различных применений.

Роль отпуска в термической обработке

Отпуск является одним из важнейших этапов термической обработки металлов. В ходе отпуска происходит изменение структуры и свойств материала, которые придает ему нужные механические и физические характеристики.

Во время отпуска металл нагревается до определенной температуры и затем охлаждается. Этот процесс позволяет выравнивать внутренние напряжения и улучшать пластические свойства материала. Отпуск может быть проведен как после закалки для снижения хрупкости и увеличения прочности металла, так и для снятия напряжений после сварки или других видов обработки.

В зависимости от температуры отпуска и времени воздействия можно получить различные свойства материала. Например, высокотемпературный отпуск позволяет улучшить отражающие свойства металла, делая его более стойким к коррозии. Низкотемпературный отпуск, наоборот, обеспечивает повышение прочности и твердости материала.

Отпуск также позволяет мягчить металлы, делая их более податливыми и легкообрабатываемыми. Это особенно актуально для материалов, которые будут подвергаться дальнейшей механической обработке, такой как гибка, штамповка или сварка.

Таким образом, отпуск является неотъемлемой частью термической обработки металлов и играет важную роль в формировании требуемых свойств материала. Правильное проведение этого процесса позволяет достичь оптимальных результатов и обеспечить высокую надежность и долговечность изделий.

Четвертый метод - нормализация металлов

Нормализация металлов является одним из методов термической обработки, который применяется для улучшения структуры и свойств металла. Этот процесс основан на последовательном нагреве и охлаждении металла с целью удаления внутренних напряжений, улучшения механических свойств и повышения стойкости к разрушению.

Процесс нормализации начинается с нагрева металла до определенной температуры, которая превышает температуру обычного нагрева при других методах термической обработки. Затем металл подвергается охлаждению на воздухе или в специальных камерах с контролируемым режимом охлаждения. Такой процесс обеспечивает равномерное распределение элементов сплава и устраняет дефекты микроструктуры.

Основное назначение нормализации металлов - это улучшение структуры, повышение прочности и твердости металла. Нормализация также способствует снижению вязкости металла, улучшению ударной вязкости и его обработке после термической обработки. Кроме того, данный метод позволяет исключить возможность образования трещин и деформаций при последующих операциях обработки металла.

Процесс нормализации металлов применяется в различных отраслях промышленности, таких как машиностроение, авиационная и автомобильная промышленности, судостроение и др. В зависимости от типа металла и его сбалансированных свойств, температура нагрева и режим охлаждения могут быть разными, что позволяет достичь оптимальных результатов обработки.

Применение нормализации в металлургии

Нормализация – один из методов термической обработки металлов, широко применяемый в металлургической промышленности. Ее основная цель – улучшение механических и физических свойств металла путем изменения его микроструктуры.

Процесс нормализации включает нагревание металла до определенной температуры, его выдержку при данной температуре и последующее охлаждение в воздухе. Управление параметрами нагрева, выдержки и охлаждения позволяет достичь определенных результатов, таких как устранение внутренних напряжений, улучшение пластичности и прочности материала.

Применение нормализации в металлургии имеет ряд преимуществ. Во-первых, этот метод позволяет улучшить качество металла и его обработку, что важно для производства высокоточных деталей и конструкций. Во-вторых, нормализация способствует улучшению структуры металла, что позволяет увеличить его прочность и устойчивость к различным нагрузкам и воздействиям.

Нормализация находит широкое применение в производстве стальных изделий. Она используется для улучшения свариваемости стали, устранения дефектов, получения однородной структуры и достижения необходимых свойств материала. Также нормализация может быть применена для медных и алюминиевых сплавов с целью улучшения их обработки и повышения прочности.

В заключение, нормализация является эффективным методом термической обработки металлов, который позволяет улучшить их структуру, механические свойства и обработку. Правильное применение этого процесса в металлургии позволяет получить качественный и прочный материал, отвечающий требованиям современной индустрии.

Пятый метод - цементация металлов

Цементация металлов - это метод поверхностной обработки, который используется для повышения твердости и износостойкости металлических изделий путем насыщения их поверхности углеродом. Этот метод особенно эффективен для низкоуглеродистых сталей, которые обладают низкой твердостью и недостаточной износостойкостью.

Процесс цементации включает нагревание металлической детали до определенной температуры в присутствии углеродного вещества, например цианида натрия или метанола. В результате химической реакции углерод проникает в структуру металла, укрепляя его и улучшая его механические свойства.

Основные преимущества цементации металлов включают улучшение твердости и износостойкости, а также повышение времени службы металлических деталей. Кроме того, этот метод позволяет легко контролировать глубину проникновения углерода, что позволяет получать детали с различными свойствами в разных зонах.

Однако цементация имеет и некоторые ограничения. Например, этот метод не подходит для высокоуглеродистых и нержавеющих сталей, так как они уже содержат достаточное количество углерода. Кроме того, цементация может привести к изменению размеров и формы деталей, поэтому необходимы дополнительные операции по обработке и отделке.

В целом, цементация металлов представляет собой важный метод термической обработки, который широко используется в производстве различных металлических изделий. Этот метод позволяет значительно улучшить механические свойства металла и повысить его стойкость к износу, что делает его неотъемлемой частью современной металлургии.

Основные этапы цементации металлов

Цементация металлов - один из методов термической обработки, позволяющий повысить их механические свойства. Процесс цементации состоит из нескольких основных этапов.

- Подготовка поверхности: перед цементацией, металлический изделие должно быть очищено от загрязнений и окислов. Для этого может использоваться механическая обработка, химическая очистка или электрохимическое полирование.

- Цементация: основной этап процесса, в ходе которого металлический материал насыщается углеродом. Это может быть достигнуто путем нагрева обрабатываемого изделия в среде, содержащей источник углерода, каким может быть углеродное твердое тело или газообразное вещество.

- Отжиг: после цементации изделие проходит отжиг, в ходе которого оно подвергается нагреву до определенной температуры и длительности для стабилизации микроструктуры и равномерного распределения углерода.

- Закалка: следующим этапом процесса является закалка, при которой изделие быстро охлаждается из высокой температуры. Это приводит к изменению структуры металла и получению необходимых механических характеристик.

- Отпуск: последний этап цементации металлов – отпуск, или старение. Изделие нагревается до определенной температуры и длительности для снижения внутреннего напряжения и устранения возможной хрупкости, возникающей после закалки.

В результате всех этих этапов цементации металлов, их микроструктура становится более прочной и устойчивой к износу, а механические свойства – значительно улучшаются. Цементация широко используется в производстве инструментов, деталей для автомобильной и авиационной промышленности, а также в других областях, где требуются высокопрочные металлические изделия.

Вопрос-ответ

Какие различные методы термической обработки металлов существуют?

Существует несколько основных методов термической обработки металлов: отжиг, закалка, отпуск и нормализация. Каждый из этих методов имеет свои особенности и применяется в зависимости от требуемых свойств металла.

Что такое отжиг и для чего он используется?

Отжиг - это процесс нагревания металла до определенной температуры с последующим медленным охлаждением. Он используется для снятия напряжений в металле, улучшения деформируемости и устранения микронеоднородностей структуры.

Какие свойства металла можно изменить с помощью закалки?

Закалка - это процесс быстрого охлаждения нагретого металла. Он позволяет увеличить твердость и прочность металла за счет превращения структуры металла. Также закалка может повысить его сопротивление к разрушению, упрочнить поверхность и улучшить износостойкость.