Обработка металлов – это процесс изменения свойств и формы металлических изделий и заготовок с помощью различных технологических операций. Обработка металлов широко применяется в различных отраслях промышленности, включая машиностроение, автомобильную промышленность, судостроение, аэрокосмическую и многие другие.

Существует несколько основных видов обработки металлов:

- Литейное производство – это процесс получения металлических изделий путем плавления и застывания металлического сплава в форму.

- Обработка на станках и прессах – это процесс обработки металлических деталей с помощью станков и прессов. К этому виду обработки относятся струговка, фрезеровка, токарная обработка и т. д.

- Термическая обработка – это процесс изменения свойств металла путем его нагрева и последующего охлаждения. К этому виду обработки относятся закалка, отпуск, нормализация и т. д.

- Химическая обработка – это процесс изменения свойств металла путем его взаимодействия с химическими веществами. К этому виду обработки относятся осаждение, покрытие, пассивация и т. д.

- Пластическая деформация – это процесс изменения формы металла путем его растяжения, сжатия или скручивания. К этому виду обработки относятся ковка, прокатка, штамповка и т. д.

Каждый вид обработки металлов имеет свои особенности и применяется в зависимости от требуемого результата и характеристик изделий. Операции обработки металлов позволяют создавать изделия различной сложности и функциональности, обеспечивая нужные свойства и форму материала.

Знание различных видов обработки металлов является важным в процессе проектирования и производства металлических изделий, а также в разработке технологий и методов их обработки. Правильный выбор метода обработки металла позволяет добиться требуемых характеристик и качества изделий и снизить затраты на производство.

Обзор видов обработки

Обработка металлов - это важный процесс, в результате которого сырой металл превращается в готовую деталь или изделие. Существует несколько видов обработки металлов, каждый из которых имеет свои особенности и применение.

Термическая обработка - один из наиболее распространенных видов обработки металлов. Он включает в себя нагревание металла до определенной температуры и последующее охлаждение. Термическая обработка позволяет изменить свойства металла, такие как твердость, прочность и устойчивость к коррозии.

Механическая обработка - включает в себя использование различных инструментов и станков для формирования, резки и обработки металла. Этот вид обработки может включать фрезерование, токарную обработку, шлифование и другие операции. Механическая обработка позволяет точно вырезать, отшлифовать и создать необходимую форму детали или изделия.

Химическая обработка - это процесс изменения поверхности металла с помощью химических реакций. Химическая обработка может включать покрытие металла защитными слоями, нанесение покрытий различных цветов или изменение свойств поверхности металла для улучшения его прочности или внешнего вида.

Электрохимическая обработка - это процесс, основанный на использовании электрической энергии для изменения поверхности металла. Он включает в себя такие операции, как электролитическая полировка, гальваническое покрытие и электрохимическое травление. Электрохимическая обработка используется для получения деталей с требуемыми свойствами поверхности.

Каждый вид обработки имеет свои преимущества и применение в различных отраслях промышленности. Комбинация различных методов обработки может быть использована для достижения желаемого результата и создания качественных, прочных и эстетически приятных металлических изделий.

Резка металла: методы и инструменты

Резка металла является одной из основных операций в металлообработке. Ее цель заключается в получении деталей необходимой формы и размеров. Для этого существуют различные методы и инструменты, которые применяются в зависимости от требуемого результата.

Одним из наиболее распространенных методов резки металла является механическая резка. В этом случае металл распиливается с помощью специальных инструментов, таких как пилы или станки с полотнами. Инструмент осуществляет резание под механическим давлением, обеспечивая точность и качество резки.

Кроме механической резки, широко применяются такие методы, как плазменная резка и лазерная резка. Плазменная резка использует высокотемпературную плазму для резки металла. Благодаря этому методу можно резать металлы различной толщины и формы с высокой скоростью и качеством.

Лазерная резка основана на использовании лазерного луча для резки металла. Лазерный луч сосредоточенный и точный, позволяет резать металлы самых различных толщин и форм. Этот метод отличается высокой скоростью и точностью резки, а также минимальным тепловым воздействием на материал.

В зависимости от требований и особенностей задачи, выбирается оптимальный метод резки металла. Механическая резка подходит для простых и небольших деталей, плазменная резка позволяет резать металлы большой толщины, а лазерная резка обеспечивает высокую точность и качество резки.

Сверление и развертывание металла

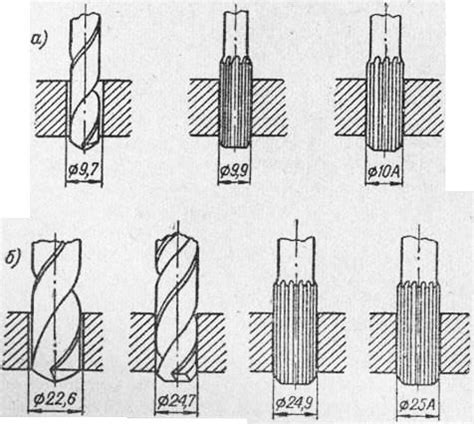

Сверление - это один из самых распространенных методов обработки металлов, который применяется для создания отверстий различной формы и размеров. Для сверления используется специальный инструмент - сверло, которое осуществляет вращательные движения, создавая отверстие в материале.

Сверление металла проводится с помощью сверлильных станков или ручных сверл. Для различных задач используются разные типы сверл: обычные, спиральные, ступенчатые, конические и др. Выбор сверла зависит от требуемого диаметра и глубины отверстия, типа поверхности металла и других факторов.

Развертывание металла - это процесс расширения отверстия в детали с помощью специального инструмента - развертки. Развертка представляет собой конусообразную металлическую заготовку, которая вводится в отверстие и расширяет его за счет внешнего давления или вращения.

Развертывание металла используется для создания конических отверстий, расширения существующих отверстий или подгонки деталей друг к другу. Этот процесс позволяет увеличить габариты детали, получить более точные размеры и обеспечить герметичность соединения.

Шлифовка и полировка: основные этапы

Шлифовка и полировка металлических изделий являются неотъемлемыми процессами в их производстве. Целью данных операций является придание поверхности металла гладкости, блеска и эстетической привлекательности.

В процессе шлифовки и полировки применяются специальные инструменты и абразивные материалы. Основные этапы этих операций включают:

- Подготовительный этап. На данном этапе проводится очистка поверхности от грязи, пыли, жиров и других загрязняющих элементов. Используются специальные растворы, щетки и салфетки.

- Грубая шлифовка. Этот этап выполняется с использованием абразивных кругов или брусков с крупной зернистостью. Он позволяет удалить грубые дефекты, царапины и неровности.

- Средняя шлифовка. На этом этапе используются абразивные материалы с средней зернистостью для дальнейшего выравнивания поверхности и удаления небольших дефектов.

- Тонкая шлифовка. В данном случае применяются абразивные материалы с мелкой зернистостью. Цель этого этапа - создать практически полностью гладкую поверхность.

- Полировка. На последнем этапе производится полировка поверхности металла с помощью специальных полировочных кругов или фетровых полотен. Это позволяет придать поверхности блеск и завершить процесс.

Конечный результат шлифовки и полировки зависит от тщательности выполнения каждого этапа и правильного выбора абразивных материалов и инструментов. Данные операции являются необходимыми при изготовлении ювелирных изделий, автомобильных деталей, бытовой техники и других металлических изделий, требующих высокого качества отделки поверхности.

Гибка и формовка металла: техники и применение

Гибка и формовка металла являются одними из основных техник обработки металлов. В процессе гибки металла его форма изменяется без понижения его массы. Для этого применяются специальное оборудование и инструменты, такие как гибочные прессы и гибочные машины.

Гибка и формовка металла широко используются в различных отраслях промышленности. Например, в автомобильной промышленности гнутые детали используются для создания кузовов и деталей кузова. В судостроении гибка металла необходима для создания корпусов и дек кораблей. В мебельной промышленности гибка металла применяется для создания каркасов и деталей мебели.

Существует несколько основных методов гибки и формовки металла. Один из них - гибка на гибочных прессах. Этот метод позволяет получить детали сложной формы с высокой точностью. Еще один метод - гибка на гибочных машинах. Он применяется для гибки металлических полос и проволоки. Также используется пресс-гибка, когда металл пережимается между прессующим и фиксирующим инструментами.

Гибка и формовка металла являются неотъемлемой частью многих процессов производства и позволяют создавать детали с нужной формой и функциональными характеристиками. Без этих техник было бы сложно достичь высокой точности и качества в производстве различных изделий из металла.

Сварка и пайка металлических изделий

Сварка и пайка - это два основных метода соединения металлических деталей для создания изделий различных форм и конфигураций.

Сварка - это процесс соединения двух или более металлических деталей путем их плавления и последующего затвердевания, при этом часто применяется использование электрического дугового разряда. Сварка позволяет получить прочное и надежное соединение между металлическими элементами, и часто используется в строительстве, машиностроении и других отраслях промышленности.

Пайка - это метод соединения металлических элементов путем использования расплавленного металлического материала, так называемого припоя. При этом металлы не плавятся, а лишь покрываются слоем расплавленного припоя, который после остывания образует прочное соединение. Пайка часто применяется для соединения мелких деталей, электронных компонентов и ювелирных изделий.

Для проведения сварочных и паяльных работ требуется специальное оборудование, такое как сварочные аппараты или паяльники, а также соответствующие инструменты и расходные материалы. Кроме того, необходимо знание и навыки работы с данными методами, чтобы обеспечить качественное и безопасное соединение металлических элементов.

Лазерная и плазменная обработка металлов

Лазерная обработка металлов – это процесс, при котором лазерное излучение применяется для изменения свойств и формы металлических материалов. Лазер является источником мощного светового излучения, которое может быть использовано для различных операций по обработке металла.

Одним из применений лазерной обработки металлов является лазерная резка. При этом процессе лазерное излучение управляемо и точно режет металл, обеспечивая высокую точность и качество реза. Лазерная резка используется для создания сложных форм и контуров металлических изделий.

Другим важным применением лазерной обработки металлов является лазерная сварка. Благодаря высокой энергии лазерного излучения, сварщик может точно контролировать процесс сварки, достигая прочных и надежных соединений металлических деталей. Лазерная сварка обладает высокой скоростью и обеспечивает минимальное воздействие на окружающую область.

Плазменная обработка металлов – это процесс, при котором плазма (нагретый газ) используется для обработки металлических материалов. Плазменная обработка металлов осуществляется с помощью плазменной горелки, которая генерирует плазменный ионизированный газ.

Плазменная обработка металлов имеет различные применения, включая плазменное напыление, плазменную резку и плазменную сварку. Плазменное напыление позволяет наносить защитные покрытия на металлические поверхности, увеличивая их стойкость к истиранию и воздействию внешних факторов.

Плазменная резка используется для резки металлических листов и других изделий, обеспечивая высокую скорость и точность реза. Плазменная сварка, в свою очередь, позволяет создавать прочные и надежные соединения металлических деталей в широком диапазоне толщин и материалов.

Вопрос-ответ

Какие способы обработки металлов существуют?

Существует несколько основных способов обработки металлов, таких как механическая обработка, термическая обработка, химическая обработка и электрохимическая обработка.

Чем отличается механическая обработка металлов от термической обработки?

Механическая обработка металлов включает такие операции, как резка, сверление, шлифовка, то есть физическое удаление материала. Термическая обработка, с другой стороны, подразумевает изменение свойств материала путем нагрева и охлаждения.

Какие методы химической обработки металлов наиболее популярны?

Наиболее популярными методами химической обработки металлов являются гальваническое покрытие, плазменное напыление и нанесение покрытий с помощью химических реакций.