Коррозия металлов является одной из наиболее распространенных и разрушительных проблем, с которой сталкиваются многие отрасли, включая автомобильную, судостроительную и энергетическую промышленность. Однако мало кто знает о разных видах коррозии и способах ее предотвращения. В этой статье мы рассмотрим основные виды коррозии металлов и поделимся методами защиты от них.

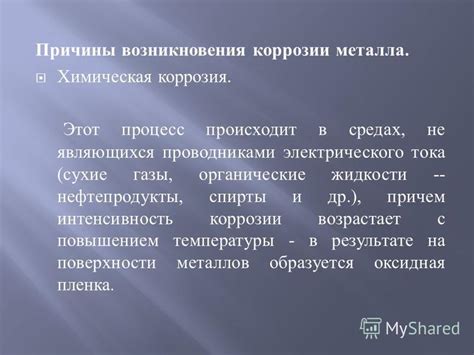

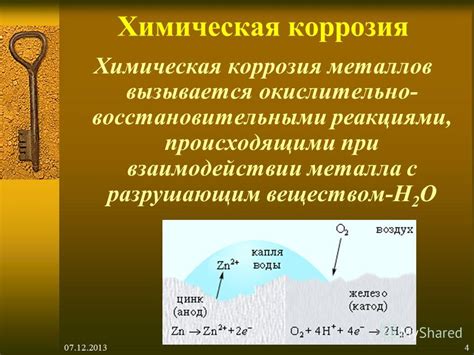

Первый вид коррозии, которым мы займемся, - это химическая или электрохимическая коррозия. Она возникает из-за химической реакции между металлом, кислородом и влагой. В результате образуются оксиды и гидроксиды металла, которые, в свою очередь, вызывают разрушение материала. Для предотвращения химической коррозии часто используются защитные покрытия, такие как краска или покрытие из цинка.

Второй тип коррозии - это аэрозольная коррозия. Она возникает из-за взаимодействия металла с загрязненными атмосферными частицами, такими как пыль, соляные кристаллы или промышленные выбросы. Поверхность металла постепенно разлагается под воздействием этих частиц, что приводит к коррозии. Для защиты от аэрозольной коррозии используются фильтры, противоаэрозольные покрытия, а также системы очистки воздуха.

Третий тип коррозии - это контактная коррозия. Она возникает, когда металлы разных видов находятся в прямом контакте друг с другом. В результате этого контакта между металлами возникают гальванические элементы, которые приводят к разрушению материала. Для предотвращения контактной коррозии используются различные методы, такие как установка изолирующих пластиковых вставок или использование промежуточного материала, который не вызывает гальванических элементов.

Виды коррозии металлов

Коррозия металлов - это процесс разрушения металлических материалов под действием окружающей среды. Независимо от вида металла и условий его эксплуатации, коррозия является неизбежным процессом, который может привести к серьезным повреждениям и даже к разрушению конструкций и оборудования.

Существует несколько основных видов коррозии металлов:

Поверхностная коррозия - это форма коррозии, которая происходит на поверхности металла и характеризуется появлением ржавчины, пятен и потерей блеска. Поверхностная коррозия может быть вызвана воздействием влаги, кислот, солей и других химически активных веществ.

Межкристаллическая коррозия - это форма коррозии, которая происходит на границах между кристаллами металла. Межкристаллическая коррозия часто возникает в результате неправильного технологического процесса при изготовлении металла или при его эксплуатации в агрессивной среде.

Межкристаллитная коррозия - это форма коррозии, которая происходит внутри кристаллов металла. Она обычно развивается в результате наличия в металле включений других химических элементов или примесей. Межкристаллитная коррозия часто приводит к снижению прочности и разрушению металла.

Межфазная коррозия - это форма коррозии, которая происходит на границах между различными фазами металла, например, между зернами или областями с различной структурой. Межфазная коррозия может возникать при нарушении баланса между химической активностью различных фаз или в результате воздействия различных химических веществ.

Целевая коррозия - это форма коррозии, которая происходит в результате воздействия определенных химических веществ на металл. Целевая коррозия обычно проявляется в виде пятен, глубоких ямочек или проколов на поверхности металла.

Для защиты от коррозии металлов, необходимо использовать специальные защитные покрытия, такие как краски, эмали или покрытия из цинка или хрома. Также важно правильно подбирать материалы для изготовления металлических конструкций, учитывая условия эксплуатации и предотвращая возникновение агрессивных сред. Регулярная проверка и обслуживание металлических поверхностей также помогут предотвратить коррозию и продлить срок службы металлических изделий.

Физическая коррозия: процесс и причины

Физическая коррозия является одним из видов разрушения металлов под воздействием внешних факторов. Она непосредственно связана с механическими процессами, такими как трение, удары, вибрация и другие механические воздействия. Процесс физической коррозии приводит к повреждению металлической поверхности и уменьшению ее прочности.

Основной причиной физической коррозии является трение. При соприкосновении двух поверхностей металлов происходит их взаимное перемещение, что может вызывать появление трещин, отслаивание покрытия и образование микротрещин. Также удары и вибрация могут приводить к разрушению металлов, особенно в условиях высоких нагрузок или при наличии острых краев и углов.

Одним из методов защиты от физической коррозии является улучшение конструктивных решений и использование более прочных материалов. Также важно использование специальных покрытий и защитных пленок, которые способны снижать трение и ударные нагрузки на поверхность металла. В некоторых случаях применяются амортизирующие материалы или элементы, которые поглощают энергию вибраций и ударов, снижая их разрушительное воздействие на металлическую конструкцию.

Электрохимическая коррозия: основные механизмы

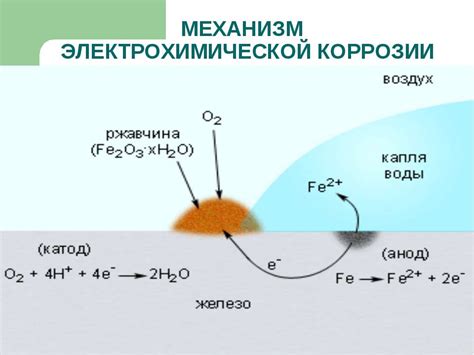

Электрохимическая коррозия - один из основных видов коррозии металлов, основанный на электрохимических процессах, происходящих на поверхности металла в контакте с окружающей средой. Она является главным механизмом разрушения металлических конструкций и оборудования.

Основными механизмами электрохимической коррозии являются анодное и катодное растворение металла. Анодное растворение происходит на поверхности металла, где металлические атомы окисляются и переходят в ионы, которые диффундируют в окружающую среду. Катодное растворение происходит на поверхности, где присутствует вещество, которое восстанавливает ионы металла, перенося электроны на себя.

Процесс электрохимической коррозии может быть представлен в виде электрохимической реакции, где на поверхности металла происходит окисление (анодная область), а на поверхности, контактирующей с окружающей средой, происходит восстановление (катодная область).

Одним из ключевых факторов, влияющих на электрохимическую коррозию металлов, является разность потенциалов между анодной и катодной областями. Если разность потенциалов достаточно велика, то процесс коррозии будет происходить существенно быстрее.

Для защиты от электрохимической коррозии применяют различные методы, включая использование защитных покрытий, антикоррозионных покрытий, катодной защиты, экранирования и т.д. Качественное покрытие металлической поверхности специальным составом помогает уменьшить разность потенциалов и тем самым снизить скорость коррозионных процессов.

Межкристаллическая коррозия: опасность для металлов

Межкристаллическая коррозия является одним из наиболее опасных видов коррозии, которая запросто может привести к разрушению структуры металла. Этот процесс возникает в результате взаимодействия металла с агрессивной средой, в которой присутствуют коррозионно активные элементы.

Особенностью межкристаллической коррозии является то, что она разрушает границы между кристаллами металла, проникая внутрь его структуры и вызывая образование трещин. Это делает металл более пористым и слабым, что может привести к его разрушению.

Уязвимыми к межкристаллической коррозии металлическими материалами являются нержавеющие стали, особенно те, в которых содержится высокий процент хрома и никеля. Эти элементы делают сталь более прочной и стойкой к коррозии в обычных условиях, но при некоторых условиях могут вызвать образование межкристаллической коррозии.

Одним из основных способов защиты от межкристаллической коррозии является выбор правильного металлического материала. Например, можно использовать нержавеющие стали с низким содержанием хрома и никеля, которые имеют более высокую стойкость к межкристаллической коррозии.

Также важно контролировать условия эксплуатации металлических конструкций, чтобы избежать образования межкристаллической коррозии. Регулярная очистка и удаление загрязнений, а также поддержание оптимального уровня влажности и температуры могут снизить риск возникновения такой коррозии.

Пятнистая коррозия: причины и первые признаки

Пятнистая коррозия является одним из видов поверхностной коррозии металлов. Она возникает в результате химической реакции между металлом и средой, в которой он находится. Главными причинами пятнистой коррозии являются наличие воздуха и влаги, а также наличие различных загрязнений на поверхности металла.

Первым признаком пятнистой коррозии является появление на поверхности металла небольших пятен или пятнышек. Они могут иметь различную форму и размеры. Обычно вначале пятна имеют блестящую поверхность, но со временем они становятся матовыми и коричневого или зеленоватого цвета.

Чтобы предотвратить пятнистую коррозию, необходимо принять определенные меры. Во-первых, следует избегать длительного воздействия влаги на металлическую поверхность. Если это невозможно, то можно использовать различные защитные покрытия, такие как краска или лак. Во-вторых, рекомендуется регулярно очищать поверхность металла от загрязнений и окалины. Для этого можно использовать специальные очистители и щетки.

Однако, в случае если пятнистая коррозия уже возникла, необходимо принять срочные меры по ее устранению. Для этого можно использовать специальные антикоррозионные средства или промышленные методы очистки поверхности металла. Однако важно понимать, что в некоторых случаях пятнистая коррозия может привести к поломке или разрушению металлической конструкции, поэтому необходимо обратиться к специалистам, чтобы получить квалифицированную помощь.

Усталостная коррозия: последствия для конструкций

Усталостная коррозия представляет собой серьезную проблему для различных конструкций, особенно тех, которые находятся в агрессивных средах или подвержены механическому напряжению. Этот тип коррозии возникает в результате совместного воздействия циклической нагрузки и коррозионного процесса на металлическую поверхность.

Последствия усталостной коррозии могут быть катастрофическими. Этот процесс приводит к образованию трещин и изломов в металле, что может привести к потере прочности и даже полному разрушению конструкции. Воздействие усталостной коррозии особенно серьезно для мостов, авиационных и судостроительных конструкций, а также для нефтегазовой и энергетической промышленности.

Важно понимать, что усталостная коррозия может прогрессировать с течением времени и накапливаться без видимых внешних признаков. Поэтому регулярное контролирование состояния металлических конструкций и проведение необходимых мероприятий по защите от коррозии являются важными шагами для предотвращения серьезных последствий.

Одним из способов борьбы с усталостной коррозией является улучшение качества металла и применение специальных защитных покрытий. Также важно регулярно осуществлять инспекцию конструкций и проводить необходимые ремонтные работы, чтобы предотвратить развитие коррозии и устранить уже имеющиеся повреждения.

В заключение, усталостная коррозия является серьезной угрозой для любых металлических конструкций. Правильное обслуживание, забота о качестве материалов и своевременное применение защитных мер позволят предотвратить разрушительные последствия усталостной коррозии и обеспечить долговечность конструкций.

Стрессовая коррозия: металлы под воздействием напряжений

Стрессовая коррозия - это процесс разрушения металла под воздействием одновременного наличия агрессивной среды и внутренних напряжений. В результате этой формы коррозии металл подвергается повреждениям, и его механические свойства существенно ухудшаются.

Одной из основных причин стрессовой коррозии является наличие резidualных напряжений в структуре металла. Такие напряжения могут быть вызваны различными факторами, включая процессы обработки материалов, тепловую обработку, механическую деформацию и другие условия.

Стрессовая коррозия может привести к различным видам повреждений металла, включая трещины, покоробление, обломы и разрушение. Этот процесс может быть особенно опасным в отраслях, где металл подвергается постоянным нагрузкам и находится в контакте с агрессивными средами, такими как химические реагенты, соли или кислоты.

Для защиты от стрессовой коррозии металлы могут быть подвержены различным методам и техникам. Одним из таких методов является контроль параметров окружающей среды, чтобы избежать воздействия агрессивных веществ на поверхность металла. Также можно проводить регулярные обследования и проверки металлических конструкций на наличие возможных повреждений и трещин.

Другим важным способом предотвращения стрессовой коррозии является использование специальных покрытий и защитных материалов на поверхности металла. Такие покрытия могут создать барьер между металлом и агрессивной средой, предотвращая их прямой контакт и тем самым минимизируя риск коррозии.

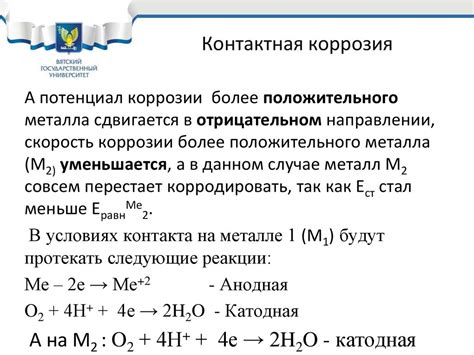

Контактная коррозия: взаимодействие различных металлов

Контактная коррозия – это вид коррозии, возникающий при взаимодействии двух различных металлов в присутствии влаги или электролитов. При контакте двух металлов с разными потенциалами электродов, который можно измерить в вольтах, возникают гальванические элементы. В результате такого контакта один металл будет выступать в роли анода, а другой – в роли катода.

Контактная коррозия часто возникает при наличии электролитической среды, такой как влажность или соли, которые проводят электрический ток. Вода, особенно содержащая соли, усиливает процесс контактной коррозии, так как служит электролитом. Увеличение влажности и наличие поверхностных пленок, состоящих из пыли и грязи, также способствуют развитию контактной коррозии.

При контактной коррозии один металл, анод, будет активно окисляться, освобождая электроны в электролит. Эти электроны передаются на металл, выступающий в роли катода, который переходит в восстановленное состояние. Таким образом, происходит электрохимическая реакция, при которой анодные металлы медленно разрушаются.

Чтобы предотвратить контактную коррозию, необходимо предпринять несколько мер. Одним из способов является использование различных поверхностных покрытий на металлах, таких как покрытия на основе цинка или хрома. Другим методом является использование изоляционных материалов или фланцевых соединений, которые предотвращают контакт между различными металлами.

Также можно применять антикоррозионные покрытия, такие как краски или пластмассовые оболочки, чтобы изолировать металлы от взаимодействия с влагой или воздухом. Кроме того, можно использовать аноды из материалов более активных, чем остальные элементы системы, чтобы они были выступающими анодами и защищали основные металлы от коррозии.

Профилактика и защита от коррозии: методы и средства

Коррозия является одной из главных проблем, с которой сталкиваются металлические конструкции и изделия. Она приводит к утрате прочности, деформации и разрушению материала, что может иметь серьезные последствия. Для предотвращения коррозии необходимо проводить профилактические мероприятия и использовать специальные методы и средства защиты.

Одним из наиболее эффективных способов защиты от коррозии является покрытие металла специальными антикоррозионными материалами. Для этого могут использоваться краски, лаки, эмали, содержащие антикоррозионные добавки и пигменты. Такие покрытия образуют защитную пленку на поверхности металла, которая предотвращает проникновение влаги и агрессивных веществ, предотвращая коррозию.

Для повышения эффективности защитной пленки можно использовать ингибиторы коррозии, которые образуют на поверхности металла пассивную защитную пленку. Ингибиторы могут быть добавлены как в состав антикоррозионных покрытий, так и использоваться в виде специальных композиций, наносимых на поверхность металла.

Для защиты от коррозии также применяются электрохимические методы, такие как гальваническая защита и анодирование. Гальваническая защита основана на создании на металле пленки защитного металла, который является более активным по отношению к окружающей среде и тем самым поглощает агрессивные вещества, предотвращая их доступ к металлу. Анодирование, в свою очередь, позволяет создать защитное оксидное покрытие на поверхности металла.

Для длительной защиты от коррозии также могут применяться методы активной защиты, включающие использование специальных защитных анодов или катодов. Аноды позволяют снижать активность металла, а катоды создают зарядовую среду, благоприятную для защиты металла от коррозии.

Вопрос-ответ

Почему металлы подвержены коррозии?

Металлы подвержены коррозии из-за химической реакции металла с окружающей средой. Обычно коррозия вызывается взаимодействием металла с водой или влажностью, кислотами, щелочами или солями. В результате этой реакции на металлической поверхности образуются окислы, которые приводят к разрушению материала.

Какие металлы наиболее подвержены коррозии?

Наиболее подвержены коррозии железо и его сплавы, такие как сталь. Алюминий, магний, цинк и их сплавы также подвержены коррозии. Однако некоторые металлы, такие как золото, платина и нержавеющая сталь, имеют высокую стойкость к коррозии.