Испытание на твердость металла – это один из важных аспектов в металлургической и инженерной отрасли. Измерение твердости позволяет оценить сопротивление материала к проникновению или продавливанию другого твердого тела. Определение твердости необходимо при выборе материала для конкретной задачи, контроле качества производства, исследованиях и многих других областях.

На сегодняшний день существует несколько основных методов испытания на твердость металла. Один из самых распространенных методов – это метод Бринелля. Он основан на измерении диаметра впадины, оставленной сферическим инструментом после его продавливания в поверхность металла. Другим популярным методом является метод Роквелла. Он основан на измерении глубины проникновения инструмента в поверхность металла. Этот метод обладает высокой точностью и простотой исполнения.

В зависимости от конкретной задачи и типа материала можно выбрать наиболее подходящий метод испытания. Например, для материалов с высокой твердостью, таких как сталь или карбиды, рекомендуется использовать метод Виккерса. Этот метод основан на измерении диагонали впадины, оставленной пирамидальным инструментом. Метод Шорпа – это еще один вариант испытания, который применяется для измерения твердости металла с помощью алмазного конуса. Каждый метод имеет свои преимущества и ограничения, поэтому важно выбирать наиболее подходящий для конкретной ситуации.

Испытание на твердость металла – неотъемлемая часть многих отраслей промышленности и науки. Знание твердости материала позволяет оптимизировать процессы производства, выбирать наиболее подходящие материалы и обеспечивать высокое качество готовой продукции. Благодаря разнообразным методам испытания, у нас есть возможность более точно определить твердость материала и спрогнозировать его поведение в различных условиях. Все это способствует прогрессу и развитию технологий, что делает испытания на твердость неотъемлемой частью современной инженерии.

Основные методы испытания

Метод Виккерса является одним из наиболее распространенных методов испытания на твердость металла. Этот метод основан на измерении глубины впадинки, оставленной при воздействии стандартизированным алмазным индентором на поверхность образца. Результаты измерения выражаются в единицах, называемых по открытому система мер Виккерса (HV).

Метод Роквелла основан на измерении глубины проникновения конусообразной инденторной иглы в материал. Этот метод имеет различные исполнения: А, В, С, D, E, F, G, H, K. Вариант испытания зависит от формы и материала индентора, а также от выбора нагрузки.

Метод Бринелля основан на измерении диаметра кружковой впадинки, оставленной шарообразным индентором при воздействии определенной нагрузки. Измеренный диаметр впадинки преобразуется в отношении нагрузки к площади впадинки, называемое числом Бринелля (HB).

Метод Шора используется для испытания на твердость металлических материалов с низкими значениями твердости. Для этого метода применяется алмазный индентор с конической поверхностью. Измерение производится по глубине впадинки, оставленной при воздействии нагрузки на образец.

Метод Либера основан на измерении ширины впадинки, оставленной индентором в виде прямоугольной пирамиды. Измерение производится по линейной ширине и глубине впадинки. Результаты измерения выражаются в единицах Либера.

Метод Юнга основан на измерении величины углубления при нанесении удара на образец. Измерение производится по разности между начальным положением ударника и его положением в конце удара. Результаты измерения выражаются в единицах Юнга.

Воронка Бринелля

Воронка Бринелля – один из наиболее распространенных и точных методов испытания на твердость металла. Суть метода заключается в нанесении нагрузки на поверхность образца металла и измерении впавшего следа. Воронка Бринелля позволяет определить механическую твердость материала, его устойчивость к деформациям и износу.

Для проведения испытания используется инструмент – алмазный шарик или твердосплавная сфера, наносимый на поверхность образца металла. Шарик нагружается определенной силой, которая указывается в единицах Ньютона (Н). В результате воздействия нагрузки на образец, в материале образуется впадина – след шарика. Размеры следа измеряются специальным микроскопом.

Основными параметрами, которые можно определить с помощью метода Воронки Бринелля, являются:

- Твердость материала

- Усталостная прочность

- Проникающая способность

- Устойчивость к деформациям

Метод Воронки Бринелля применяется в различных отраслях промышленности, включая машиностроение, металлургию, авиацию и другие. Испытание на твердость металла позволяет оценить качество и надежность материала, его пригодность для определенных условий эксплуатации.

Испытание по Роквеллу

Метод испытания по Роквеллу является одним из наиболее распространенных и удобных способов определения твердости металлов. Он основан на измерении глубины впечатления, оставленного на поверхности образца стандартизированной индентером, прикладываемой к нему с определенной силой.

Для проведения испытания по Роквеллу используется специальный прибор - твёрдомер, включающий в себя индентер и измерительный механизм. Основным преимуществом данного метода является его простота и быстрота. Испытание по Роквеллу применяется для измерения твердости широкого спектра материалов, начиная от мягких, таких как пластмассы, и заканчивая очень твердыми, например, керамикой и металлами с высокой твердостью, такими как стали и сплавы.

Особенностью метода Роквелла является то, что он может быть использован как для испытания на поверхности материала, так и при замере твердости на глубине, например, для измерения впечатлений в быстрорежущих инструментах. В зависимости от задачи, испытание по Роквеллу может быть выполнено как на обычных образцах, так и на остаточном наплавленном слое.

Результаты испытания по Роквеллу часто выражаются в шкале твердости, которая имеет различные типы и обозначается буквами A, B, C и др. В каждой шкале используется свой тип индентера и сила приложения нагрузки. Например, шкала C используется для твердости сталей, шкала B - для мягких металлов, а шкала A - для мягкого алюминия и его сплавов.

Испытание по Виккерсу

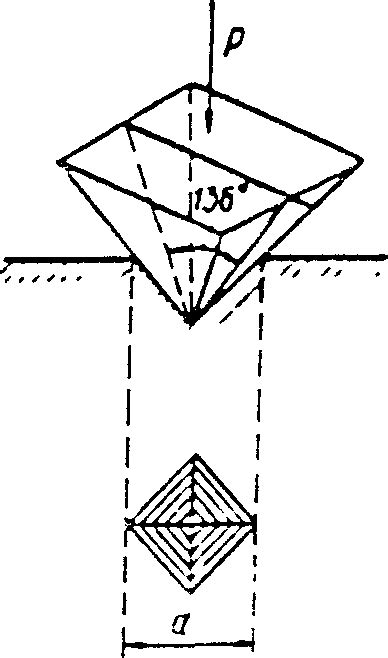

Испытание по Виккерсу является одним из методов измерения твердости поверхности металла. Данный метод, названный в честь его создателя, заключается в нанесении на поверхность испытуемого материала алмазной пирамиды с определенной формой и углом наклона граней.

Процесс испытания проводится при помощи специального устройства - микроиндентора, который наносит нагрузку на поверхность материала и затем измеряет оставленное впечатление. Это позволяет определить его твердость с высокой точностью.

Важной особенностью испытания по Виккерсу является использование пирамиды со скошенными гранями. Это позволяет добиться более ровного и четкого впечатления на поверхности образца, что в свою очередь обеспечивает более точные результаты.

Метод Виккерса широко применяется в различных отраслях промышленности и научных исследованиях, где требуется определение твердости материала. Он позволяет не только сравнивать различные материалы по их твердости, но и контролировать качество изготовления, определять структуру материала и выявлять поверхностные дефекты.

Применение методов

Один из основных методов испытания на твердость металла - это метод Бринелля. Он широко используется в инженерии и машиностроении, а также при контроле качества материалов. Метод Бринелля позволяет определить твердость металла путем измерения глубины впадины, образующейся при нанесении нагрузки на поверхность образца.

Другим распространенным методом является метод Виккерса. Он применяется для определения твердости малоудельных и тугоплавких материалов. В этом методе используется алмазная пирамида с квадратным основанием, наносящая нагрузку на поверхность образца. По величине впадины, образующейся при нагрузке, можно определить твердость материала.

Кроме того, существуют методы испытания на твердость, основанные на использовании других материалов, например, медных и алюминиевых сплавов. Такой метод, например, применяется для определения твердости деталей из серебра. Он основан на взаимодействии металла образца с более мягким материалом.

Каждый из этих методов имеет свои преимущества и ограничения, и выбор определенного метода зависит от конкретных требований к испытуемому материалу. Также важно учитывать особенности каждого метода при анализе результатов испытания и интерпретации полученных данных.

Контроль качества материалов

Контроль качества материалов является важной составляющей процесса производства и обеспечивает высокую надежность и безопасность конечных изделий. Он включает в себя проверку соответствия материалов требуемым стандартам и спецификациям, а также проверку их свойств и характеристик.

Один из основных методов контроля качества материалов - испытание на твердость. Методы испытания на твердость позволяют определить механическую характеристику материала - его способность сопротивляться пластическому деформированию при воздействии внешних сил.

Существует несколько основных методов испытания на твердость металла, каждый из которых имеет свои особенности и применяется в зависимости от конкретных условий и требований. Важно подобрать правильный метод испытания, чтобы получить достоверные результаты.

Один из наиболее распространенных методов - испытание на твердость по Бринеллю. Оно основано на измерении диаметра следа, оставленного индентором при нагрузке. Испытание на твердость по Виккерсу, в свою очередь, основано на измерении глубины следа, оставленного пирамидкой при нагрузке.

Помимо методов испытания на твердость, контроль качества материалов включает и другие методы, такие как металлографическое исследование, проверка химического состава, испытания на прочность и т.д. Такой комплексный подход позволяет обеспечить высокую надежность и долговечность материалов и изделий.

Оценка износа

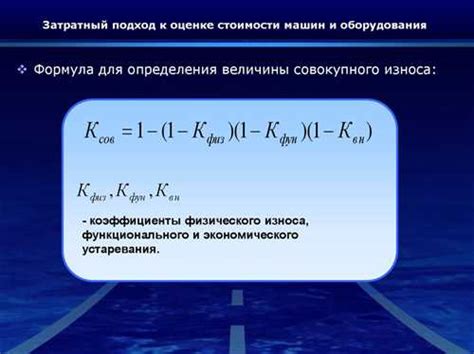

Оценка износа является одним из важных параметров, которые позволяют определить прочность и долговечность металлических материалов. Износ может возникнуть в результате трения, нагрузок, коррозии и других воздействий на металл.

Для оценки износа применяются различные методы и инструменты. Один из самых распространенных методов - визуальная оценка, при которой специалист внимательно рассматривает поверхность материала и определяет степень его износа на основе видимых признаков.

В некоторых случаях, когда точная оценка износа необходима, используются более сложные методы, такие как измерение глубины остаточного слоя или использование специализированных приборов, например, микротвердомера. Они позволяют более точно определить степень износа и прочность материала.

После проведения оценки износа можно принять меры по улучшению прочности материала или заменить его на более долговечный. Оценка износа также позволяет определить срок службы и расчетное время эксплуатации металлических изделий.

Вопрос-ответ

Зачем проводят испытания на твердость металла?

Испытания на твердость металла проводятся для определения его механических свойств, таких как стойкость к истиранию, упругость и прочность. Эти данные необходимы для выбора материала при проектировании и изготовлении различных изделий. Кроме того, данные о твердости используются для контроля качества и обнаружения дефектов в металлических конструкциях и изделиях.

Какие методы испытания на твердость металла существуют?

Существует несколько методов испытания на твердость металла. Один из самых распространенных методов - испытание по Бринеллю, при котором на поверхность металлической образца наносится шарообразный индентор, и измеряется глубина его проникновения. Также используются методы Виккерса, Роквелла, Кноопа и Шора.

В каких отраслях применяется испытание на твердость металла?

Испытания на твердость металла применяются во многих отраслях промышленности. Например, в машиностроении твердость металла определяется, чтобы выбрать подходящий материал для изготовления деталей. В авиационной и автомобильной промышленности твердость металла важна для обеспечения безопасности и надежности конструкций. В строительстве и металлообработке твердость металла контролируется для обнаружения дефектов и проверки качества.