Прочность металлов – важное свойство, которое определяет их способность сопротивляться воздействию различных нагрузок без разрушения. Для определения прочности металлов исследователи разрабатывают и применяют различные методы испытаний. Основной целью этих испытаний является определение предела прочности материала, его упругих и пластических свойств, а также прочностных характеристик в различных условиях.

Одним из самых распространенных методов испытаний металлов на прочность является растяжение. В этом случае образец металла подвергается нагрузке, создаваемой в виде растягивающей силы, которая постепенно увеличивается до тех пор, пока не произойдет разрушение образца. По результатам таких испытаний можно определить прочностные характеристики материала, такие как предел прочности, предел текучести, удлинение при разрыве и прочие важные параметры.

Еще одним методом испытаний металлов на прочность является изгиб. В данном случае образец металла подвергается изгибающей силе, которая создается путем нагрузки на середину образца. При этом измеряются величина и кривизна изгиба, а также происходит наблюдение за поведением материала в процессе нагружения.

Кроме того, для испытания металлов на прочность применяются также методы компрессии, удара и скручивания. Компрессионные испытания проводятся путем нагружения образца сжимающей силой, что позволяет определить прочностные параметры материала в условиях сжатия. Ударные испытания позволяют определить способность материала сопротивляться ударным нагрузкам. Метод скручивания используется для определения прочностных характеристик материала при вертолетном нагружении.

Основная цель испытаний металлов на прочность

Одной из основных целей испытаний металлов на прочность является оценка его способности сопротивляться различным механическим воздействиям. Прочность - это ключевое свойство материала, определяющее его способность сохранять форму и не ломаться или деформироваться при наличии нагрузки.

Испытания металлов на прочность позволяют определить, какую нагрузку они могут выдержать без опасности разрушения. Основными видами испытаний являются растяжение, сжатие, изгиб и ударные испытания.

Целью испытаний на растяжение является определение предела прочности материала - максимальной нагрузки, которую он может выдержать до разрушения. При испытаниях на сжатие оценивается способность металла выдерживать сжатие без деформации или разрушения.

Испытания на изгиб позволяют определить степень изгибной прочности материала - его способность сопротивляться изгибу без разрушения. Ударные испытания служат для оценки устойчивости металла к воздействию интенсивных ударных нагрузок.

Основная цель испытаний металлов на прочность заключается в выявлении и оценке свойств материала, которые определяют его надежность и безопасность в различных условиях эксплуатации. Полученные результаты позволяют разработчикам и инженерам принимать обоснованные решения при проектировании и создании конструкций из металла.

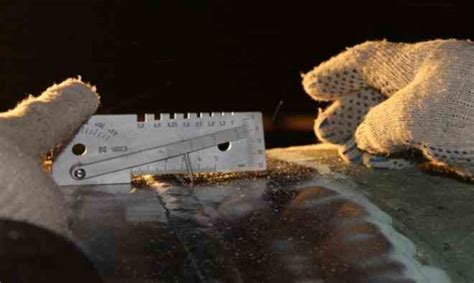

Визуальный осмотр участков поверхности образцов

Визуальный осмотр является одним из основных методов испытаний металлов на прочность. Он проводится с целью выявления повреждений, дефектов и окисленных участков на поверхности образцов.

Проведение визуального осмотра позволяет исследовать различные типы дефектов, такие как трещины, сколовые дефекты, шероховатости поверхности и другие повреждения, которые могут вызвать разрушение металлической конструкции или ухудшение ее рабочих свойств.

Осмотр проводится с использованием различных инструментов, таких как лупа, микроскоп или эндоскоп. С помощью них можно увеличить изображение и детально изучить состояние поверхности образцов.

Результаты визуального осмотра регистрируются в виде фотографий или записей в протоколе. Они используются для дальнейшего анализа и принятия решений о допустимости использования металла в структуре или необходимости проведения ремонтных работ.

Визуальный осмотр является первым этапом испытаний металлов на прочность и позволяет выявить нарушения интегритета поверхности образцов, что является важным шагом для обеспечения безопасной эксплуатации металлических конструкций.

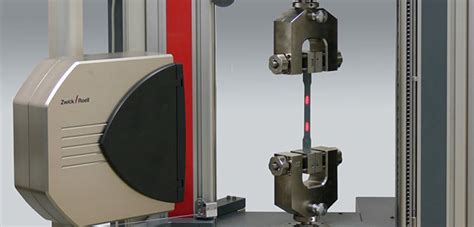

Механические испытания на растяжение

Механические испытания на растяжение являются одним из основных методов проведения испытаний металлов на прочность. Они позволяют определить важные характеристики металлического материала, такие как предел прочности, удлинение при разрыве и относительное удлинение.

Основной целью испытаний на растяжение является проверка способности металла выдерживать действие усилий, направленных на его разрушение путем растяжения. В процессе испытаний на растяжение на металлический образец накладывается механическая нагрузка, постепенно увеличивающаяся до тех пор, пока образец не разорвется.

Испытания на растяжение проводятся с помощью специальных испытательных машин. Образец металла закрепляется в машине и подвергается растяжению. В процессе испытаний записываются изменения длины и силы, действующие на образец. Эти данные послужат основой для определения предела прочности и других характеристик материала.

Испытание на растяжение имеет большое практическое значение. Полученные результаты позволяют оценить качество и надежность металла, а также применять его в конкретных условиях эксплуатации. Этот метод является одним из основных в технических испытаниях металлов и широко применяется в различных отраслях промышленности.

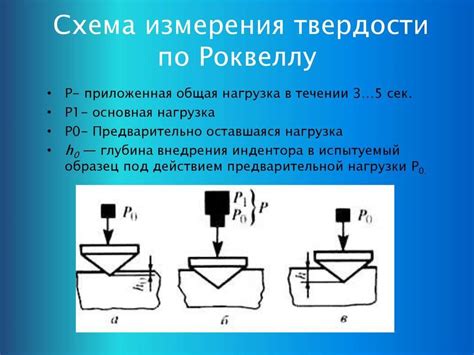

Измерение твердости методом Бринелля

Метод Бринелля является одним из наиболее распространенных методов измерения твердости металлов. Этот метод основан на измерении глубины впечатления шарика в поверхность образца под действием нагрузки.

Для проведения измерения твердости методом Бринелля используется специальное устройство - твердомер. В нем применяется стальной шарик определенного диаметра, который накладывается на поверхность образца под определенной нагрузкой. После нагрузки, измеряется диаметр следа, образованного шариком на поверхности образца.

Измеренный диаметр следа используется для определения твердости материала по формуле, которая учитывает нагрузку, диаметр шарика и диаметр следа. Полученное значение является численной характеристикой твердости образца.

Преимущества метода Бринелля заключаются в его простоте, высокой точности и возможности использования для образцов разных форм и размеров. Кроме того, данный метод позволяет измерять твердость материалов с различной структурой и составом.

Однако, необходимо отметить, что метод Бринелля требует проведения испытания на специальном оборудовании и может быть достаточно трудоемким в применении. Также, этот метод не применим для измерения очень высоких и очень низких значений твердости.

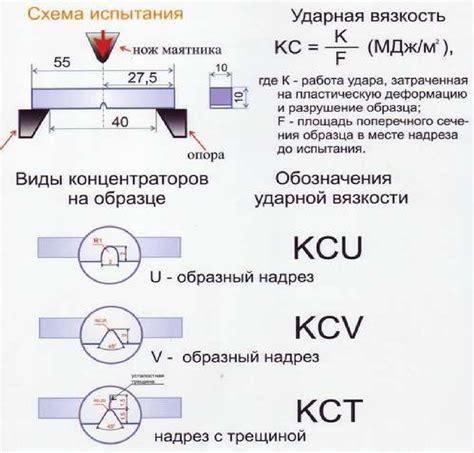

Испытание на ударную вязкость

Испытание на ударную вязкость является важным методом испытаний металлов на прочность. Этот метод позволяет определить способность материала противостоять ударным нагрузкам или воздействию ударной нагрузки на металл.

Для проведения испытания на ударную вязкость используется специальная испытательная машина - ударный станок. На ударный станок устанавливается образец металла, который затем подвергается удару. С помощью ударной машины наносится резкий удар по образцу и измеряется энергия, поглощенная образцом при этом ударе.

Испытание на ударную вязкость позволяет определить уровень прочности и вязкости материала. Результаты испытания на ударную вязкость могут быть представлены в виде графика, на котором отображается изменение энергии при ударе в зависимости от температуры или других параметров испытания.

Испытание на ударную вязкость проводится для различных целей, в том числе для определения качества сырья, контроля производства и оценки работоспособности материалов при низких температурах. Оно широко применяется в металлургической, автомобильной, строительной и других отраслях промышленности.

Контроль сварных соединений при помощи разрушающего испытания

Сварные соединения являются одной из наиболее распространенных технологических операций при производстве металлоконструкций. Однако, чтобы быть уверенным в качестве и надежности сварного соединения, необходимо провести контроль его прочности с помощью разрушающего испытания.

Разрушающее испытание сварных соединений позволяет определить их механические характеристики, такие как прочность, пластичность, устойчивость к разрушению и другие. Для этого применяются различные методы испытаний, включающие нагрузочные испытания, разрывные испытания, испытания на усталость и другие.

Одним из наиболее распространенных методов контроля сварных соединений является испытание на растяжение. В процессе испытания образец сварного соединения подвергается постепенным усилиям, пока не произойдет его разрушение. По полученным результатам можно судить о прочности и надежности соединения, а также выявить любые дефекты, такие как трещины, неплавленные участки и прочее.

Кроме испытания на растяжение, для контроля сварных соединений также могут применяться испытания на сжатие, изгиб и кручение. Все эти методы позволяют выявить потенциальные слабые места сварного соединения и принять меры для их устранения.

В целом, контроль сварных соединений при помощи разрушающего испытания является неотъемлемой частью процесса производства металлоконструкций. Только благодаря такому контролю можно быть уверенным в качестве и надежности сварного соединения, что в свою очередь обеспечивает безопасность и долговечность конструкций.

Вопрос-ответ

Какие методы испытаний используются для проверки прочности металлов?

Основные методы испытаний металлов на прочность включают растяжение, изгиб, сжатие и удар.

Что такое испытание растяжением и как оно проводится?

Испытание растяжением позволяет определить прочность и пластичность металла. Во время испытания на растяжение образец металла подвергается действию растягивающей силы до тех пор, пока не произойдет разрушение. Затем измеряются параметры, такие как предел прочности, предел текучести и удлинение образца.

Каким образом проводится испытание на изгиб?

Испытание на изгиб позволяет определить прочность и устойчивость металла к изгибу. Во время испытания образец металла захватывается с обеих сторон и деформируется путем применения силы, создающей изгиб. Затем измеряется параметр, называемый пределом прочности при изгибе, и анализируется поведение образца при нагружении.

Что такое испытание на удар?

Испытание на удар позволяет определить способность металла поглощать энергию удара без разрушения. Образец металла ударяется по заданной стандартной форме, и затем измеряется энергия поглощения и полученные повреждения. Этот метод используется, например, для оценки прочности и вязкости материалов, которые работают в условиях низких температур и подвержены ударным нагрузкам.