Дефектоскопия — это метод, используемый для обнаружения дефектов в металлических изделиях и конструкциях. При помощи различных дефектоскопических методов можно выявить такие дефекты, как трещины, включения, пустоты и другие деформации материала.

Одной из разновидностей дефектоскопии является ультразвуковая дефектоскопия. В этом методе используются ультразвуковые волны, которые передаются через образец и затем регистрируются на приемник. На основании полученных данных можно определить наличие и характеристики дефектов.

Еще одним распространенным методом дефектоскопии является радиография. Здесь применяется рентгеновское или гамма-излучение, которое проходит через образец и регистрируется на пленке или цифровом детекторе. Этот метод позволяет обнаруживать дефекты как внутри, так и на поверхности материала.

Также существует электромагнитная дефектоскопия, основанная на использовании электромагнитных полей. В этом методе измеряются изменения электромагнитной индукции или проводимости, что позволяет выявить неоднородности и дефекты в материале.

Наконец, необходимо упомянуть визуальную дефектоскопию, которая основана на визуальном осмотре поверхности образца. Визуальная дефектоскопия является простым, но важным методом, который позволяет обнаруживать как малозаметные поверхностные дефекты, так и крупные деформации.

Использование ультразвуковой дефектоскопии в металлургии

- Ультразвуковая дефектоскопия является одним из основных методов контроля качества металлических изделий в металлургической отрасли.

- Этот метод основан на использовании ультразвуковых волн для обнаружения и анализа дефектов в металлической структуре, таких как трещины, включения и зоны с пористостью.

- Ультразвуковой дефектоскоп позволяет неконтактно и быстро обнаружить дефекты, которые могут быть невидимы при визуальном осмотре.

- Преимуществом ультразвуковой дефектоскопии является высокая чувствительность, возможность измерения размеров и глубины дефектов, а также возможность автоматизации и компьютерной обработки данных.

- Метод ультразвуковой дефектоскопии широко применяется в металлургии для контроля качества сварных соединений, мониторинга толщины металлических изделий, определения механических свойств материалов.

- В частности, ультразвуковая дефектоскопия используется при изготовлении и проверке труб, пластин и других элементов конструкции из металла.

- Данный метод позволяет обнаружить дефекты, которые могут привести к авариям и поломкам оборудования.

Таким образом, использование ультразвуковой дефектоскопии в металлургии является эффективным и надежным способом контроля качества металлических изделий, что позволяет повысить безопасность и надежность работы оборудования.

Рентгеновская дефектоскопия: преимущества и особенности

Рентгеновская дефектоскопия является одним из наиболее эффективных методов контроля и определения дефектов в металлических изделиях. Она позволяет обнаружить скрытые дефекты, которые не видны невооруженным глазом, такие как трещины, включения или пористость.

Одним из преимуществ рентгеновской дефектоскопии является ее высокая точность и надежность. При помощи рентгеновского излучения можно получить детальную информацию о внутренней структуре материала и определить размеры и характер дефектов.

Особенностью рентгеновской дефектоскопии является возможность проводить контроль на производственной линии без разборки изделия или повреждения его поверхности. Это делает этот метод особенно удобным для контроля готовых изделий, а также для массового производства.

Рентгеновская дефектоскопия также обладает высокой чувствительностью, что позволяет обнаружить даже мелкие дефекты. Кроме того, данный метод позволяет проводить контроль на различных глубинах и слоях металла, что делает его эффективным для контроля материалов разной толщины.

Инфракрасная термография в дефектоскопии металла

Инфракрасная термография – это метод дефектоскопии, который использует инфракрасное излучение для оценки состояния металла. Он основан на принципе, что тепловое излучение различных материалов имеет разную длину волн, и эти различия могут быть визуализированы и проанализированы с помощью специальных инфракрасных камер.

В дефектоскопии металла метод инфракрасной термографии позволяет обнаружить различные дефекты и аномалии, такие как трещины, внутренние полости, коррозия, неравномерное нагревание и другие проблемы в структуре металла. Используя специализированное оборудование, инженеры могут сканировать поверхность металла и получать точную термографическую карту, которая позволяет обнаружить дефекты даже внутри самых сложных конструкций.

Преимуществом инфракрасной термографии в дефектоскопии металла является то, что она не требует контакта с поверхностью металла и не нарушает его целостность. Также этот метод позволяет быстро и эффективно обнаруживать дефекты без необходимости разбирать конструкцию или использовать дополнительные материалы.

Инфракрасная термография активно применяется в различных отраслях, где требуется контроль состояния металлических конструкций. Например, она используется в авиационной, нефтегазовой и энергетической промышленности для регулярных инспекций, определения степени износа оборудования и предотвращения возможных аварийных ситуаций.

Электромагнитная дефектоскопия для обнаружения внутренних дефектов

Электромагнитная дефектоскопия является одним из методов неразрушающего контроля металлических изделий на предмет внутренних дефектов, таких как трещины, поры, включения и другие дефекты, которые невозможно обнаружить визуально. Она основана на использовании принципа электромагнитной индукции.

В процессе электромагнитной дефектоскопии применяется электромагнитное поле, которое воздействует на металлическую поверхность и проникает внутрь предмета. В случае наличия внутренних дефектов, таких как трещины или включения, электромагнитный поток изменяется, что позволяет обнаружить их с помощью специальных приборов.

Преимущества электромагнитной дефектоскопии заключаются в ее высокой чувствительности и возможности обнаружения дефектов на больших глубинах. Этот метод не требует прямого контакта с поверхностью и может быть применен для контроля как металлических пластин и труб, так и сложных конструкций.

Для электромагнитной дефектоскопии используются специальные приборы, включающие в себя генераторы и датчики электромагнитного поля. Генератор создает переменное магнитное поле, которое воздействует на металлический предмет, а датчики регистрируют изменения электромагнитного потока и передают эту информацию на обработку.

Электромагнитная дефектоскопия находит применение в различных отраслях промышленности, где требуется неразрушающий контроль металлических изделий. Она позволяет обнаружить дефекты, которые могут привести к аварийным ситуациям или повреждению конструкций, и предотвратить их возникновение.

Магнитная дефектоскопия: методы и приборы

Магнитная дефектоскопия является одним из наиболее распространенных методов контроля качества металла, позволяющим обнаружить различные дефекты в его структуре. Этот метод основан на использовании магнитных полей и их воздействии на тестовый материал.

Основными методами магнитной дефектоскопии являются методы магнитного потока и методы магнитной индукции. В методе магнитного потока используются специальные дефектоскопические приборы, которые создают магнитное поле вокруг образца. При прохождении по поверхности образца магнитного потока, магнитные свойства материала меняются в зависимости от наличия дефектов, что позволяет обнаружить их с помощью датчика.

Метод магнитной индукции заключается в использовании тонких магнитных проволок или специальных датчиков, которые располагаются на поверхности образца. При наличии дефектов в металле, магнитная индукция будет отличаться от нормальной, что позволяет точно определить местоположение и тип дефекта.

Для проведения магнитной дефектоскопии применяются различные специальные приборы, такие как магнитные дефектоскопы и магнитные ультразвуковые дефектоскопы. Магнитный дефектоскоп представляет собой устройство, оснащенное магнитными датчиками и специальной электроникой для обработки и анализа полученных данных. Магнитный ультразвуковой дефектоскоп сочетает в себе как магнитную дефектоскопию, так и ультразвуковое исследование, что позволяет более точно определить размеры и глубину дефектов.

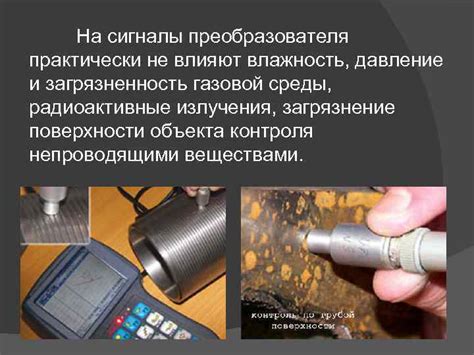

Вихретоковая дефектоскопия: основные принципы работы

Вихретоковая дефектоскопия - это один из видов бесконтактных методов контроля металлических изделий на наличие скрытых дефектов. Она основана на использовании электродинамических явлений, которые возникают при взаимодействии электромагнитного поля с поверхностью металла.

Основной принцип работы вихретоковой дефектоскопии заключается в том, что к специально подготовленной поверхности металлического изделия подводится переменное электромагнитное поле. При этом вихревые токи индуцируются в материале изделия и создают свои магнитные поля.

Если на поверхности изделия присутствуют дефекты, такие как трещины или включения, то они приводят к искажению магнитного поля вихревых токов. Данные изменения магнитного поля регистрируются специальными сенсорными элементами, которые находятся в непосредственной близости к поверхности металла.

Собранные данные об амплитуде и фазе магнитного поля позволяют определить наличие и характер дефектов на поверхности и внутри металлического изделия. Вихретоковая дефектоскопия могут обнаруживать такие дефекты, как трещины, пустоты, включения, затвердевшие наплавки и другие дефекты, которые не видны невооруженным глазом.

Акустическая дефектоскопия для обнаружения местных неоднородностей

Акустическая дефектоскопия является одним из методов контроля качества металлических изделий и обнаружения местных неоднородностей внутри материала. Этот метод основан на использовании звуковых волн для изучения свойств и структуры металла.

Принцип работы акустической дефектоскопии заключается в том, что звуковые волны отражаются от границ раздела между материалами с разными акустическими свойствами. На основе анализа отраженных волн можно определить наличие и характер дефектов, таких как трещины или включения, внутри металлического изделия.

Для проведения акустической дефектоскопии используются специальные устройства, называемые акустическими дефектоскопами. Они генерируют звуковые волны и принимают отраженные сигналы, после чего производят их анализ и обработку. Оператор может установить необходимые параметры и получить информацию о наличии дефектов внутри металла.

Преимуществом акустической дефектоскопии является возможность обнаружения дефектов на большой глубине исследуемого материала. Также этот метод позволяет определить размеры и форму дефектов, что важно при контроле качества металлических изделий.

Оптическая дефектоскопия: достоинства и ограничения

Оптическая дефектоскопия является одной из разновидностей дефектоскопии для металла. Ее преимущества заключаются в простоте использования, отсутствии вредного влияния на здоровье человека и возможности визуальной оценки состояния поверхности деталей. Основным инструментом оптической дефектоскопии является оптический микроскоп, который позволяет увеличить изображение поверхности и обнаружить мелкие дефекты, такие как трещины или включения.

Однако у оптической дефектоскопии есть и свои ограничения. Во-первых, она ограничена визуальным осмотром поверхности и не всегда позволяет обнаружить скрытые дефекты, такие как внутренние трещины или поры. Во-вторых, оптическая дефектоскопия не всегда может быть применена при работе с тонкими или непрозрачными материалами, так как требует просветления поверхности.

Для преодоления данных ограничений могут использоваться другие методы дефектоскопии, такие как радиография или ультразвуковая дефектоскопия. Радиографический метод позволяет обнаруживать внутренние дефекты, так как рентгеновское излучение проходит через материал и захватывает изображение скрытых дефектов. Ультразвуковая дефектоскопия использует звуковые волны высокой частоты, которые проникают в материал и отражаются от дефектов, позволяя обнаружить их на основе анализа эхосигнала.

Таким образом, оптическая дефектоскопия имеет свои достоинства и ограничения. В зависимости от конкретной ситуации и типа исследуемого материала, может потребоваться использование других методов дефектоскопии, чтобы достичь наиболее точного и полного результата.

Вопрос-ответ

Что такое дефектоскопия?

Дефектоскопия - это метод исследования материалов с целью обнаружения и оценки их дефектов. В случае металла, дефектами могут быть трещины, деформации, включения и другие неприемлемые дефекты, которые могут повлиять на его качество и прочность.

Какие методы дефектоскопии применяются для металла?

Существует несколько методов дефектоскопии, которые могут быть использованы для обнаружения дефектов в металле. Некоторые из них включают ультразвуковую дефектоскопию, радиографию, визуальный осмотр, магнитную дефектоскопию и термографию.

Что такое ультразвуковая дефектоскопия?

Ультразвуковая дефектоскопия - это метод исследования, который использует звуковые волны высокой частоты (ультразвук) для обнаружения дефектов в металле. Она основана на измерении времени отражения и пропускания звуковых волн и может быть использована для обнаружения трещин, включений, пустот и других дефектов.

Как работает радиография в дефектоскопии металла?

Радиография использует рентгеновское или гамма-излучение для обнаружения дефектов в металлических материалах. При проведении радиографического исследования, материал располагается между источником излучения и пленкой или детектором. При прохождении через материал, излучение может быть поглощено, отражено или рассеяно дефектами материала, что позволяет обнаружить и оценить их.