В процессе обработки металлов часто применяются различные методы механического воздействия, такие как резка, сверление, фрезерование и другие. Однако все эти методы сопряжены с некоторыми ограничениями и недостатками, включая возможность повреждения материала, образования трещин и деформаций.

В последние годы все большую популярность приобретает метод обработки металлов с использованием давления. Он позволяет получить высокое качество и точность обработки без ударных воздействий на материал. Давление также дает возможность управлять процессом обработки, регулировать глубину и скорость проникновения, что важно при работе с различными типами металлов.

Применение давления при обработке металлов особенно эффективно при работе с твердыми и хрупкими материалами, такими как сталь, чугун, алюминий и многие другие.

Помимо этого, метод обработки с использованием давления является более экономически выгодным по сравнению с традиционными методами. Он позволяет сократить затраты на оборудование и инструменты, а также снизить время выполнения работы. Кроме того, отсутствие ударных воздействий позволяет уменьшить количество отходов и повысить производительность.

В целом, применение давления при обработке металлов является эффективным и перспективным направлением развития данной области. Этот метод позволяет получить высокое качество обработки, защитить материал от повреждений, а также повысить эффективность и экономическую составляющую процесса.

Основы давления

Давление – важный параметр в обработке металлов без ударных воздействий. Оно определяет силу, с которой один объект действует на другой, перпендикулярно к его поверхности. Давление можно ощутить, приложив силу к какому-либо предмету, например, к стене или платформе весов.

В обработке металлов давление играет решающую роль. Оно позволяет воздействовать на поверхность металла силой, не нанося при этом ударов. Давление может быть постоянным или переменным в зависимости от задачи и используемого оборудования.

Давление в обработке металлов можно осуществлять различными способами. К примеру, с помощью гидравлических прессов, которые создают высокое давление с помощью жидкости или воздуха. Другим вариантом является использование пневматических молотков, которые создают давление воздуха для обработки металла. Также существуют специализированные приспособления, основанные на принципе давления, такие как гидроабразивная струя или вальцевание.

Применение давления в обработке металлов позволяет добиться высокой точности и качества обработки. Этот метод особенно эффективен в случаях, когда требуется сделать сложные формы или получить поверхность с определенными характеристиками. Основываясь на физических законах давления и опыте работы, можно использовать его в различных отраслях промышленности, где необходима обработка металлов без ударных воздействий.

Принципы давления

Давление является одним из основных физических факторов, которые могут применяться при обработке металлов. Одним из принципов давления является применение силы к определенной площади поверхности материала. В результате этого происходит сжатие металла, что может привести к его деформации или другим изменениям в структуре.

Принципы давления могут быть реализованы с помощью различных устройств и инструментов. Например, для создания высокого давления на металл может быть использован пресс, оснащенный гидроприводом или пневматической системой. Это позволяет контролировать силу и давление, которые оказываются на материал в процессе обработки.

Другой принцип давления — использование специальных приспособлений, таких как клещи или тиски. Эти инструменты позволяют сфокусировать силу на узкой области металла и равномерно распределить давление. Таким образом, достигается более точная и контролируемая обработка материала.

Одним из важных аспектов принципов давления является также выбор подходящего давления в зависимости от типа и свойств металла. Некоторые металлы могут быть более чувствительны к высоким давлениям и могут быть подвержены деформации или разрушению, поэтому необходимо учитывать эти особенности при выборе метода обработки.

Преимущества применения давления

1. Эффективность обработки металлов. Применение давления позволяет достичь высокой эффективности при обработке металлов. Давление позволяет равномерно распределить нагрузку на поверхность металла, что способствует равномерной обработке и предотвращает возможность деформации деталей.

2. Повышение прочности и твердости изделий. Применение давления способствует увеличению прочности и твердости металлических изделий. Под воздействием давления металл переходит в более плотное состояние, что делает изделия более устойчивыми к воздействию внешних сил.

3. Экономия сырья. Давление позволяет снизить расход сырья при обработке металлов. Благодаря точному дозированию давления можно минимизировать потери материала, что в свою очередь снижает затраты на производство и улучшает эффективность процесса.

4. Минимизация остаточных напряжений. Применение давления при обработке металлов позволяет минимизировать остаточные напряжения в изделии. Это особенно важно для изделий, работающих в условиях повышенных нагрузок, так как остаточные напряжения могут быть источником деформаций и поломок.

5. Равномерность обработки. Применение давления обеспечивает равномерность обработки металлов, что позволяет получить изделия высокого качества с точными размерами и гладкой поверхностью. Равномерная обработка также способствует улучшению механических свойств металла.

Технологии давления в металлообработке

Давление является эффективным способом обработки металлов, позволяющим получить высокое качество изделий без ударных воздействий. В металлообработке используются различные технологии давления, включающие гидроформирование, экструзию, сжатие и другие.

Гидроформирование – это процесс формирования изделий из металла при помощи гидравлического давления. Он позволяет создавать сложные детали с высокой точностью и поверхностной гладкостью. Гидроформирование производится в специальных прессах, которые применяются в автомобильной, авиационной и других отраслях промышленности.

Экструзия – это процесс преобразования металлического материала путем его продавливания через отверстие в форме. Она позволяет получать изделия с постоянным или изменяемым сечением, такие как профили, трубы, проволока и другие. Экструзия широко применяется в машиностроении, строительстве и других отраслях промышленности.

Сжатие – это процесс обработки металла путем его сжатия в специальном оборудовании. В результате сжатия металла происходит его перераспределение и приобретение новых свойств. Сжатие применяется для обработки деталей, включая горячую и холодную ковку, выдавливание и другие. Эта технология широко используется в металлургической, энергетической и других отраслях промышленности.

Технологии давления в металлообработке играют важную роль в различных отраслях промышленности, позволяя производить высококачественные изделия с минимальными деформациями и повреждениями. Они также способствуют повышению производительности и снижению затрат на производство, что делает их широко востребованными на рынке.

Гидродинамическое давление

Гидродинамическое давление — это сила, которую могут оказывать жидкости или газы при их движении внутри трубопроводов или каналов. Оно определяется законами гидростатики и гидродинамики. Гидростатика изучает давление при покое жидкости или газа, а гидродинамика — при их движении.

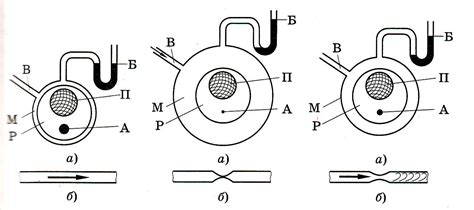

Принцип действия гидродинамического давления основан на законе сохранения энергии, согласно которому полная энергия жидкости или газа в системе сохраняется при изменении их скорости. При прохождении через сужение трубы или канала скорость движения жидкости или газа увеличивается, что приводит к увеличению их кинетической энергии.

Увеличение кинетической энергии приводит к уменьшению давления жидкости или газа в этой области. В результате в окружающих областях возникает градиент давления — разница давления между двумя точками, которая направлена от области с более высоким давлением к области с более низким давлением. Этот градиент давления создает силу, которая может быть использована для перемещения металла или выполнения других операций обработки материалов.

Гидродинамическое давление используется в различных областях промышленности, включая металлообработку. Оно позволяет обрабатывать металлы без ударных воздействий, что снижает вероятность повреждения материала и повышает качество обработки. Также гидродинамическое давление может быть применено в других областях, например, в очистке трубопроводов от отложений или в системах охлаждения.

Пневматическое давление

Пневматическое давление представляет собой силу, которая возникает из-за сдавления газа в закрытом пространстве. Оно широко используется в промышленности для различных задач.

Применение пневматического давления позволяет осуществлять быстрое и эффективное сжатие, захват и перемещение объектов. В процессе обработки металлов без ударных воздействий пневматическое давление играет важную роль. Путем создания сжатого воздуха и его направления в нужное место можно контролировать и регулировать процесс обработки металлов.

Пневматическое давление используется при работе с пневмоинструментом, который позволяет выполнять различные операции, такие как сверление, шлифовка, заклепка и другие процессы обработки металла. Это применение давления позволяет увеличить эффективность работы и обеспечить точность и качество обработки.

Плюсом использования пневматического давления является его относительная безопасность, поскольку его широко применяют в различных областях, где требуется работа со сжатым воздухом. Однако для безопасной работы с пневматическими системами необходимо соблюдать определенные меры предосторожности.

Искровое давление

Искровое давление – это один из методов обработки металлов, который основан на использовании высоковольтных импульсов электрического тока.

Процесс искрового давления выполняется следующим образом:

- На обрабатываемую поверхность металла подается пульсирующий электрический ток высокой частоты.

- В результате действия электрического разряда между двумя точками в обрабатываемом материале происходит образование плазменного канала.

- Плазменный канал служит источником высоких давлений, которые сжимают металл на точку контакта.

- Искровое давление позволяет создавать точечные прессовые контакты, а также проводить термическую обработку материала.

Преимущества искрового давления:

- Высокая точность обработки: возможность создания точечных контактов с высокой степенью повторяемости.

- Отсутствие повреждений: при использовании искрового давления отсутствуют ударные воздействия на материал, что исключает возможность его повреждения.

- Обработка различных материалов: искровое давление позволяет обрабатывать различные типы металлов, включая легкоплавкие и высокотемпературные сплавы.

- Удобство в настройке: процесс искрового давления легко настраивается под нужные параметры обработки.

Искровое давление является эффективным способом обработки металлов, который широко применяется в различных отраслях промышленности, таких как авиация, автомобилестроение, электроника и др.

Применение давления в металлообработке

Давление является одним из основных способов обработки металлов без ударных воздействий. При этом процессе металл подвергается сжатию, что позволяет осуществить различные виды обработки, включая формование, растяжение и сгиб. Давление применяется в различных отраслях металлообработки, таких как машиностроение, авиация, судостроение, а также в производстве бытовых и промышленных изделий.

Применение давления в металлообработке позволяет получить высокую точность и качество обработки. Способность металла деформироваться под давлением открывает широкий спектр возможностей для создания сложных форм и конструкций. Благодаря давлению можно производить изделия с точно заданными геометрическими параметрами, обеспечивая высокую механическую прочность и долговечность.

Процессы, основанные на применении давления, включают в себя такие методы обработки металлов, как штамповка, экструзия, гидроформование и прессование. В каждом из этих методов используется специальное оборудование, позволяющее осуществить необходимое давление на металл. Преимущества применения давления в металлообработке включают высокую скорость процесса, экономию материалов и возможность автоматизации процесса производства.

Однако одним из главных недостатков применения давления в металлообработке является необходимость точного контроля и поддержания заданного давления. Для обеспечения качества обработки и предотвращения деформаций и повреждений металла требуется использование специализированного оборудования и технических средств контроля. Тем не менее, современные технологии и методы позволяют эффективно применять давление в металлообработке и достигать высоких результатов в производстве металлических изделий.

Формовка металла под давлением

Формовка металла под давлением является одним из наиболее эффективных способов обработки металлов без ударных воздействий. Она позволяет получить изделия с высокой точностью размеров и формы, а также обеспечивает равномерное распределение металла по всему изделию.

В процессе формовки металла под давлением, металлический заготовка пластично деформируется под воздействием силы, создаваемой специальным оборудованием. Этот метод позволяет изменить форму, размеры или состояние металлической заготовки, и получить из нее полуфабрикат или готовое изделие.

Применение формовки металла под давлением широко распространено в различных отраслях промышленности, включая автомобильную, машиностроительную и электротехническую промышленности. С его помощью можно производить такие детали, как шестерни, валы, корпуса и корзины для электроприборов, инструменты и многое другое.

Для выполнения формовки металла под давлением могут использоваться различные методы, включая гидроформовку, горячую и холодную экструзию, глубокую штамповку и т.д. Каждый из этих методов имеет свои особенности и позволяет достичь определенных результатов.

Важно отметить, что формовка металла под давлением требует высокой точности и опыта со стороны оператора, а также использования специального оборудования. В современных условиях все большую популярность приобретает автоматизация процесса формовки металла, что позволяет повысить эффективность и качество производства.

Снятие заусенцев с поверхности металла

Заусенцы на поверхности металла являются неприемлемыми дефектами, которые могут негативно влиять на качество и долговечность изделия. Для их удаления применяется методика снятия заусенцев с помощью давления.

Процесс снятия заусенцев основан на использовании специальных инструментов и применении высокого давления. Давление позволяет равномерно распределить нагрузку на заусенец, что приводит к его удалению без повреждения окружающей поверхности металла.

Одним из наиболее эффективных способов снятия заусенцев является гидроударный метод. При использовании этого метода, струя воды или специальной смеси, под высоким давлением направляется на заусенец, что приводит к его разрушению и удалению. Гидроударный метод уже давно используется в металлургии и машиностроении и считается одним из наиболее эффективных способов снятия заусенцев.

Помимо гидроударного метода, существуют и другие методы снятия заусенцев, такие как использование ультразвука, использование воздушных струй и др. Каждый из них имеет свои преимущества и недостатки и применяется в зависимости от конкретной ситуации и требований процесса обработки металла.

Вопрос-ответ

Какие методы обработки металлов без ударных воздействий существуют?

Существует несколько методов обработки металлов без ударных воздействий, одним из них является метод обработки с использованием давления. При этом методе металл подвергается воздействию давления, которое позволяет изменять его форму, размеры и свойства.

Каким образом давление обрабатывает металлы?

Давление является эффективным способом обработки металлов, так как оно позволяет изменять их форму без повреждений и деформаций. При давлении металл подвергается компрессии, что приводит к изменению его структуры и свойств.

Какие преимущества у метода обработки металлов с использованием давления?

Метод обработки металлов с использованием давления имеет ряд преимуществ. Во-первых, он позволяет получить металлические изделия с высокой точностью размеров и формы. Во-вторых, он способствует улучшению свойств металлов, например, повышению их прочности и твердости. Кроме того, данный метод позволяет снизить вероятность повреждений и деформаций металла, что повышает его качество и долговечность.