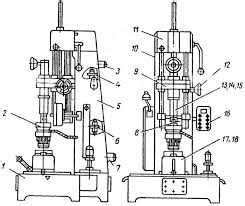

Вальцовочный станок для листового металла был одним из важнейших инструментов в промышленности СССР. Это было мощное устройство, предназначенное для превращения плоского листа металла в гладкие или профилированные изделия. Вальцовки выполняли множество функций и использовались в различных отраслях экономики, от машиностроения до строительства.

Процесс изготовления вальцовочного станка для листового металла был сложным и требовал высокой квалификации рабочих. Для его создания использовались специальные стальные валы, которые обрабатывались различными методами, чтобы достичь нужной поверхности и формы. Кроме того, станок оснащался специализированными роликами и роликоподшипниками, которые обеспечивали точность и плавность работы устройства.

Вальцовочные станки СССР были известны своей надежностью и высоким качеством. Они были проектированы для работы в тяжелых условиях и долговечными, что делало их идеальным выбором для советской промышленности.

Применение вальцовочного станка для листового металла было широким и разнообразным. С его помощью можно было выполнять различные операции по обработке металла, такие как гибка, сварка, рифление и резка. Станок использовался для создания различных конструкций и деталей, включая трубы, профили и листы для зданий, судов, машин и других объектов. Благодаря своей функциональности и гибкости вальцовочный станок СССР был незаменимым инструментом в промышленности.

Изготовление вальцовочного станка

Изготовление вальцовочного станка для листового металла в СССР было осуществлено на специализированных предприятиях машиностроительной отрасли. Процесс изготовления включал в себя следующие этапы:

- Разработка проекта. Инженеры и конструкторы разрабатывали проект вальцовочного станка, учитывая требования и характеристики листового металла, который будет обрабатываться на станке. В проекте учитывалась конструкция станка, его размеры, технические особенности и возможности по обработке металла.

- Изготовление основных узлов и деталей. После утверждения проекта, приступали к изготовлению основных узлов и деталей вальцовочного станка. Это включало в себя изготовление рамы, валов, приводов и других элементов, необходимых для работы станка.

- Сборка и монтаж. После изготовления основных узлов и деталей, производилась сборка и монтаж вальцовочного станка. Устанавливались все необходимые элементы и производилась настройка станка для его дальнейшей работы.

- Испытания и наладка. После сборки и монтажа, проводились испытания и наладка вальцовочного станка. В процессе испытаний проверялись все его основные функции и характеристики, а также осуществлялась настройка для оптимальной работы.

- Ввод в эксплуатацию. После успешного прохождения испытаний и наладки, вальцовочный станок был готов к вводу в эксплуатацию. Он мог быть использован для обработки различных видов листового металла, в зависимости от его технических характеристик и режимов работы.

Таким образом, изготовление вальцовочного станка в СССР было сложным и многэтапным процессом, требующим высокой квалификации инженеров и мастеров своего дела. Однако, благодаря этому процессу, были созданы надежные и эффективные станки, которые использовались в различных отраслях промышленности для обработки листового металла.

Разработка технического задания

Разработка технического задания для вальцовочного станка для листового металла СССР является важным этапом проекта. В ходе данного этапа определяются требования к станку, его функциональные возможности, технические характеристики и производительность.

В первую очередь, в техническом задании должны быть четко сформулированы требования к станку, его главные функции и цель использования. Одним из основных требований может быть возможность вальцовки листового металла различной толщины и ширины, а также различной формы.

Техническое задание должно содержать информацию о требуемых характеристиках станка, таких как максимальная скорость вращения валков, мощность привода, габаритные размеры и т.д. Необходимо учесть требования безопасности и эргономики при работе с вальцовочным станком.

Кроме того, в техническом задании должны быть предоставлены сведения о необходимых дополнительных функциях станка, например, возможности регулировки натяжения валков или автоматизации процесса вальцовки. Задание также должно содержать информацию о требуемом сроке разработки и стоимости проекта.

Общая информация о техническом задании может быть представлена в виде таблицы, в которой указываются все требования и характеристики станка. Также в задании могут использоваться списки, чтобы структурировать информацию и облегчить ее восприятие.

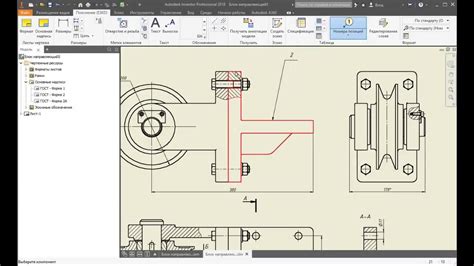

Создание чертежа и сборочной документации

Перед изготовлением вальцовочного станка для листового металла в СССР требовалось создать подробный чертеж, на основе которого можно было провести сборку станка. Чертеж включал в себя все необходимые размеры и габариты, а также спецификацию деталей.

Для создания чертежа использовались специальные программы и инструменты, которые позволяли точно определить форму и размеры каждой детали станка. Кроме того, при разработке чертежа учитывались все требования и нормы, предъявляемые к данному типу оборудования.

Сборочная документация состояла из нескольких разделов. В ней указывалось порядок сборки станка, а также необходимые инструкции и предупреждения для работников. Также в документации предоставлялась информация о соответствующих нормах и стандартах, которым должен соответствовать готовый станок.

Создание качественного чертежа и сборочной документации играли важную роль в процессе производства вальцовочного станка для листового металла в СССР. Именно благодаря этой документации можно было обеспечить правильную сборку и соответствие готового оборудования требованиям и стандартам.

Выбор необходимых материалов и комплектующих

Для изготовления вальцовочного станка для листового металла СССР требовались качественные и прочные материалы, а также надежные комплектующие.

В качестве основного материала для изготовления рабочей части станка использовался высококачественный металлический сплав, который обладал прочностью и долговечностью. Такой материал позволял станку выдерживать большие нагрузки и не изнашиваться со временем.

Кроме того, для создания станка требовалось использовать специальные комплектующие, которые гарантировали его правильное функционирование. Среди таких комплектующих можно выделить узлы и детали, такие как валы, подшипники, передачи и приводы. Все эти детали должны были быть изготовлены с учетом высоких требований к точности и надежности.

При выборе материалов и комплектующих необходимо было учитывать особенности работы станка и его возможности. Например, при работе со специальными металлическими сплавами требовались специальные материалы и детали, которые были устойчивы к коррозии и высоким температурам. Также важно было учитывать размеры станка, чтобы материалы и комплектующие соответствовали его габаритам и могли быть установлены и заменены без особых трудностей.

В целом, выбор необходимых материалов и комплектующих для вальцовочного станка для листового металла СССР требовал тщательного анализа и комплексного подхода. Использование качественных и прочных материалов, а также надежных комплектующих позволяло создать станок, который был надежным и долговечным в эксплуатации.

Применение вальцовочного станка

Вальцовочные станки для листового металла широко используются в различных областях промышленности. Они применяются для обработки металлических листов разных размеров и толщин, позволяя получить желаемую форму и размер изделия.

Одним из основных применений вальцовочных станков является производство металлических деталей и компонентов для различных видов оборудования. Эти станки позволяют точно и многократно повторять однотипные операции с металлом, обеспечивая высокую производительность и стабильное качество изделий.

Вальцовочные станки также часто используются для производства элементов лестниц, ограждений, каркасов и других металлических конструкций. Благодаря своей гибкости и возможности настройки различных параметров, эти станки позволяют получать изделия с разными геометрическими формами и поверхностями.

В области автомобильной промышленности вальцовочные станки применяются для изготовления кузовных деталей, дверей, крышек багажников и других элементов автомобилей. Это позволяет производителям автомобилей эффективно производить большие объемы деталей, снижая затраты на их производство.

Также вальцовочные станки находят применение в производстве бытовых и коммерческих приборов, например, в производстве посуды, оборудования для пищевой промышленности и строительных материалов. Благодаря своей универсальности и возможности обработки различных материалов, эти станки являются незаменимым инструментом для производства широкого спектра изделий из металла.

Таким образом, вальцовочные станки для листового металла имеют широкое применение в различных отраслях промышленности. Они позволяют эффективно и точно обрабатывать металлические листы разных размеров и форм, что способствует повышению производительности и качества производства.

Процесс рулонного формообразования

Процесс рулонного формообразования является широко применяемым в производстве листового металла. Рулонный формообразующий станок позволяет превратить плоский лист металла в изделие с определенным профилем и геометрией. Этот станок состоит из рулонных столов, приставок и узлов формования, осевого устройства и привода.

В процессе рулонного формообразования лист металла подается на рулонные столы, где происходит его прокатывание между противоположными валиками. Затем лист проходит через узлы формования, которые придают ему необходимый профиль. Важным этапом процесса является осевое устройство, которое обеспечивает равномерное прокатывание листа и поддерживает его форму в процессе перемещения.

Для обеспечения точности формообразования и качества изделий могут использоваться различные методы контроля, такие как использование датчиков давления, датчиков положения и систем автоматического управления. Эти методы позволяют корректировать процесс формообразования в реальном времени и обеспечивать требуемые параметры изделий.

Процесс рулонного формообразования применяется во многих отраслях промышленности, включая автомобильную, строительную и машиностроительную. Он позволяет получать изделия с высокой точностью геометрических размеров, повышать эффективность производства и снижать затраты на производство листового металла.

Производство листового металла

Производство листового металла является важным этапом в металлообработке и представляет собой процесс получения тонкой плоской поверхности из различных металлических материалов.

В основе производства листового металла лежит технологический процесс, включающий в себя следующие этапы:

- Плавка и чистка сырца. На этом этапе происходит плавка металлического сырья и его последующая очистка от примесей, таких как оксиды, сера и другие нежелательные вещества.

- Прокатка. Этап прокатки предполагает преобразование плавленного металла в форму листового материала. Прокатываемый материал жестко контролируется, чтобы достичь необходимой толщины и ширины.

- Обработка поверхности. Листовой металл подвергается обработке для удаления остатков оксидов и других загрязнений с поверхности. Это обеспечивает гладкую и чистую поверхность готового продукта.

Производство листового металла осуществляется на специализированных предприятиях, которые оборудованы специальными станками и машинами. Полученный листовой материал может быть использован в разных отраслях промышленности, включая автомобильную, судостроительную, строительную и другие отрасли.

Листовой металл широко применяется в производстве различных изделий и конструкций, таких как кровельные и фасадные материалы, контейнеры, емкости, мебель, ограждения и другие изделия, которые требуют прочности, устойчивости и долговечности.

Предназначение и области применения станка

Вальцовочный станок для листового металла СССР предназначен для обработки листового металла различной толщины и материала. Станок осуществляет процесс вальцевания, позволяющий изменять форму и размеры металлических листов.

Применение вальцовочного станка широко распространено в различных отраслях промышленности. В автомобильной промышленности он используется для изготовления кузовных деталей, крышек двигателя, дверей и других элементов кузова. В машиностроении станок применяется для изготовления металлических корпусов, опор, стоек и других деталей машин и оборудования.

Кроме того, вальцовочные станки находят применение в судостроении, при производстве металлических контейнеров, при изготовлении металлической мебели и трубопроводов. Они являются неотъемлемой частью производственных линий для производства листового металла, а также используются в ремонтных и реставрационных мастерских для восстановления металлических изделий.

Вальцовочные станки позволяют создавать множество различных форм и рисунков на металлических листах, обеспечивая высокую точность и качество обработки. Благодаря своей надежности и продолжительности эксплуатации, станки этого типа являются востребованными в металлообрабатывающей промышленности и способствуют развитию производства металлических изделий различного назначения.

Вопрос-ответ

Какие материалы используются при изготовлении вальцовочных станков для листового металла СССР?

При изготовлении вальцовочных станков для листового металла СССР использовались различные материалы, включая сталь, чугун и алюминий.

Какие основные применения имели вальцовочные станки для листового металла в СССР?

Вальцовочные станки для листового металла в СССР имели широкий спектр применений. Они использовались в различных отраслях промышленности, включая машиностроение, автомобильную и аэрокосмическую промышленность, а также в строительстве и производстве бытовых товаров.