Токарный резец является одним из ключевых инструментов в металлообработке. Он используется для обработки поверхности металлических деталей с помощью токарного станка. В основе работы токарного резца лежит принцип снятия стружки с обрабатываемой детали с помощью трения. Для выполнения этой задачи резец состоит из нескольких основных элементов, каждый из которых выполняет свою функцию.

Основным элементом токарного резца является режущая пластина. Она представляет собой плоскую металлическую пластину с заточенными режущими кромками. Режущая пластина может быть выполнена из различных материалов, таких как высококачественная быстрорежущая сталь или твердосплавные материалы. Этот выбор зависит от характеристик обрабатываемых материалов и требуется точность обработки.

Другим важным элементом токарного резца является хвостовик. Он представляет собой металлический стержень, который крепится к токарному станку и фиксирует режущую пластину. Хвостовик обеспечивает стабильную работу резца и передает усилия резания со станка на обрабатываемую деталь. От правильного крепления хвостовика зависит качество и точность обработки.

Еще одним неотъемлемым элементом является стружкодержатель. Он служит для сбора и удаления стружки, образующейся в процессе обработки детали. Стружкодержатель имеет специальную форму, которая позволяет направлять стружку в нужном направлении и предотвращает ее попадание в зону резания. Это важно для безопасной и эффективной работы токарного станка.

Таким образом, токарный резец по металлу представляет собой сложную систему, состоящую из режущей пластины, хвостовика и стружкодержателя. Каждый элемент выполняет свою специфическую функцию, обеспечивая точность и качество обработки металлических деталей на токарном станке.

Применение токарного резца в металлообработке: основные элементы и принципы работы

Токарный резец - это инструмент, используемый в металлообработке для точной обработки поверхности деталей на токарном станке. Он позволяет удалять металл, создавая необходимую форму и размер изделия. Эффективное использование токарных резцов важно для получения качественного и точного изделия.

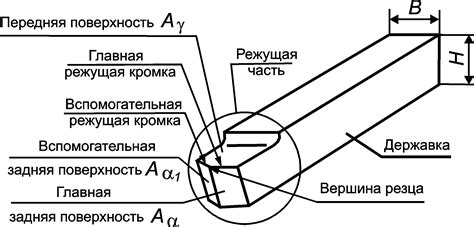

Основными элементами токарного резца являются режущая часть, рукоять и крепление. Режущая часть выполняет основную функцию – срезает металл с детали. Рукоять служит для удержания резца и передачи усилия на него. Наружное крепление обеспечивает надежную фиксацию резца в токарном станке, а внутреннее крепление позволяет точно установить режущую часть под нужным углом.

Принцип работы токарного резца основан на принципе режущего инструмента. При воздействии на режущую часть приложенное усилие вызывает срезание металла, что позволяет получать необходимую форму и размеры детали. Угол наклона режущей части, скорость резания и подача могут быть изменены в зависимости от материала и требований процесса.

Применение токарного резца в металлообработке является неотъемлемой частью производственного процесса. Качество работы зависит от выбора правильного резца и определения правильных параметров резания. Только правильно подобранный и правильно использованный токарный резец обеспечивает получение высококачественной детали.

Роль токарного резца в металлообработке

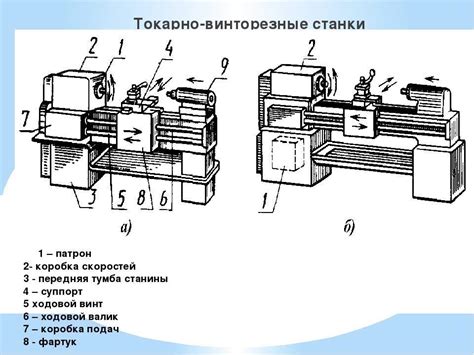

Токарный резец – это одна из основных инструментальных составляющих токарного станка, применяемого в металлообработке. Этот элемент предназначен для осуществления различных операций по обработке металлических заготовок, включая резание, отрезку, подрезку, формообразование и т.д. Характеристики токарного резца, такие как материал, геометрия и режущий край, определяют его производительность и эффективность при выполнении заданных операций.

Основной принцип работы токарного резца заключается в его контакте с поверхностью обрабатываемой детали. При вращении заготовки, токарный резец подводится к ней таким образом, чтобы его режущий край взаимодействовал с металлом. Под воздействием определенной силы и при заданной скорости резания, токарный резец удаляет ненужные слои металла, формируя заданную поверхность. В процессе работы токарного резца может использоваться и дополнительное воздействие, как например подача, чтобы обеспечить более точную и качественную обработку.

Для обеспечения эффективности и качества обработки металлических деталей, необходимо правильно выбирать токарный резец с учетом конкретных задач и свойств материала. Геометрия резца, материал, состав и физические свойства играют важную роль в процессе обработки. Оптимальный выбор токарного резца позволяет достичь высокой производительности, долговечности режущей кромки и максимальной точности обработки.

Использование токарного резца в металлообработке дает возможность выполнять различные операции, такие как точение, оснастовка, нарезка резьбы и другие. Каждая операция требует выбора соответствующего резца с определенной формой и геометрией режущего края. Операции, выполненные с использованием токарного резца, позволяют получить гладкие и точные детали, настроить размеры и форму, а также улучшить физические характеристики изделий.

Основные составляющие токарного резца

1. Обрабатывающая часть: это основная часть токарного резца, которая контактирует с обрабатываемым материалом. Обрабатывающая часть может иметь различную форму и геометрию в зависимости от типа обрабатываемого материала и требуемого процесса обработки. Наиболее распространенными формами обрабатывающей части являются режущие кромки, шейки и грани.

2. Основа: это основной элемент токарного резца, который служит для крепления обрабатывающей части. Основа обычно изготавливается из прочных и стойких к износу материалов, таких как сталь или карбид твердого сплава. Она должна обеспечивать надежную фиксацию обрабатывающей части и передавать силы резания к обрабатываемому материалу.

3. Стебель: это элемент, который соединяет основу с режущей частью резца. Стебель должен быть достаточно прочным, чтобы выдерживать возникающие в процессе резания силы. Он может иметь различную форму и конструкцию в зависимости от типа резца и его предназначения.

4. Клемма: это элемент, который служит для крепления токарного резца к токарному станку. Клемма может иметь различные конструкции, такие как клипсы или винты. Она должна обеспечивать надежную фиксацию резца и позволять его быструю замену при необходимости.

5. Рабочий угол: это параметр токарного резца, который определяет угол наклона режущей кромки по отношению к поверхности обрабатываемого материала. Рабочий угол является важным параметром, который влияет на эффективность и качество процесса обработки.

6. Хомут: это элемент, который служит для фиксации обрабатывающей части на основе резца. Хомут может быть выполнен из различных материалов, таких как сталь или карбид твердого сплава. Он должен обеспечивать надежную фиксацию обрабатывающей части и предотвращать ее отслоение в процессе работы.

7. Зазор: это параметр токарного резца, который определяет расстояние между режущей кромкой и поверхностью обрабатываемого материала. Зазор может быть настроен в зависимости от требуемой глубины резания и особенностей материала.

Износостойкость токарного резца

Износостойкость токарного резца является одним из важнейших параметров при выборе инструмента для обработки металла. Она определяет, насколько долго резец сможет оставаться острым и эффективно выполнять свои функции.

Износостойкость зависит от различных факторов, включая материал резца, его геометрию и покрытие. Упругость материала резца также влияет на его износостойкость. Резцы из более твердых материалов, таких как карбид вольфрама или керамика, обычно обладают более высокой износостойкостью по сравнению с резцами из стали.

Геометрия резца также играет важную роль. Оптимальная геометрия позволяет распределять нагрузку на резец равномерно и уменьшает вероятность образования сколов и трещин.

Покрытие резца может значительно увеличить его износостойкость. Покрытия из нитрида титана или диоксида алюминия обычно уменьшают трение и повышают износостойкость резца.

Износ резца может быть оценен по различным признакам, включая изменение геометрии режущей кромки и изменение размера резца. Регулярная проверка и замена изношенного резца являются неотъемлемой частью обработки металла и позволяют поддерживать высокую эффективность процесса.

Принцип работы токарного резца

Токарный резец – основной инструмент токарного станка, предназначенный для обработки металлических деталей. Он выполняет роль острой режущей части, которая удаляет металл с поверхности обрабатываемой заготовки. Принцип работы токарного резца заключается в том, что при вращении заготовки и перемещении резца, происходит обработка её поверхности, приводя к получению необходимой формы и размера детали.

Для того чтобы токарный резец мог выполнять свою функцию, важно правильно подобрать его параметры. Влияние на работу резца оказывают такие параметры, как геометрия режущей кромки, материал, из которого изготовлен резец, а также его установка на токарный станок. Оптимальная геометрия режущей кромки обеспечивает лучшую производительность резца, снижает температуру резания и повышает его долговечность.

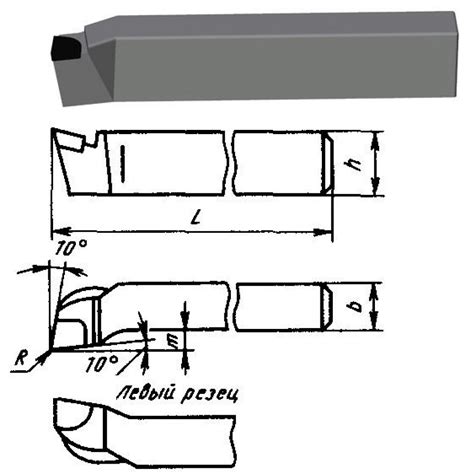

Важно отметить, что токарные резцы могут быть разных типов в зависимости от выполняемой операции. Некоторые резцы предназначены для продольного резания, при котором режущая кромка работает по направлению оси вращения заготовки. Другие резцы используются для выполнения поперечного резания, при котором режущая кромка перемещается перпендикулярно оси вращения. Резцы также могут быть специализированными для выполнения резьбы или растачивания отверстий.

В заключение, принцип работы токарного резца включает вращение заготовки и перемещение резца, что приводит к обработке поверхности детали. Правильная геометрия режущей кромки и выбор оптимальных параметров резца являются ключевыми факторами для достижения высокой эффективности и качества обработки.

Типы токарных резцов и их применение

Токарные резцы являются главным инструментом для обработки деталей на токарных станках. Существуют различные типы токарных резцов, каждый из которых предназначен для выполнения определенного вида операции.

Одним из наиболее распространенных типов токарных резцов является плоский резец. Он имеет плоскую рабочую поверхность и применяется для обработки внешних и внутренних поверхностей, а также для создания пазов и насечек.

Еще одним типом токарного резца является конический резец. Он имеет форму конуса и применяется для обработки конических поверхностей, в том числе для создания конических отверстий и выточек.

Для обработки внутренних поверхностей используются резцы с штыревой формой. Они имеют специальную форму с тупым концом и применяются для создания отверстий различных диаметров.

Еще одним типом токарного резца является трехгранный резец. Он имеет три рабочие поверхности и применяется для создания канавок, насечек и резьбовых соединений.

Также существуют специализированные типы токарных резцов, такие как резцы для нарезания резьбы, резцы для обработки твердосплавных материалов и другие. Каждый тип резца имеет свое преимущество и применяется в определенных условиях для достижения оптимального результата обработки деталей.

Вопрос-ответ

Какие основные элементы входят в состав токарного резца по металлу?

Основными элементами токарного резца по металлу являются обрабатываемая деталь, режущая пластина и державка. Обрабатываемая деталь может быть изготовлена из металла и иметь различную форму. Режущая пластина служит для выполнения режущего действия и может быть сменной или постоянной. Державка предназначена для крепления режущей пластины и обеспечивает ее стабильное положение при обработке.

Каким образом работает токарный резец по металлу?

Токарный резец по металлу работает по принципу удаления металлического слоя с обрабатываемой детали. При вращении детали осуществляется прижим режущей пластины к поверхности детали, что приводит к срезанию металла. Режущая пластина имеет острую грань, которая обеспечивает эффективное срезание металла и формирует нужную деталь. В результате работы токарного резца по металлу можно получить различные формы, например, валик, конус, шейку и другие.