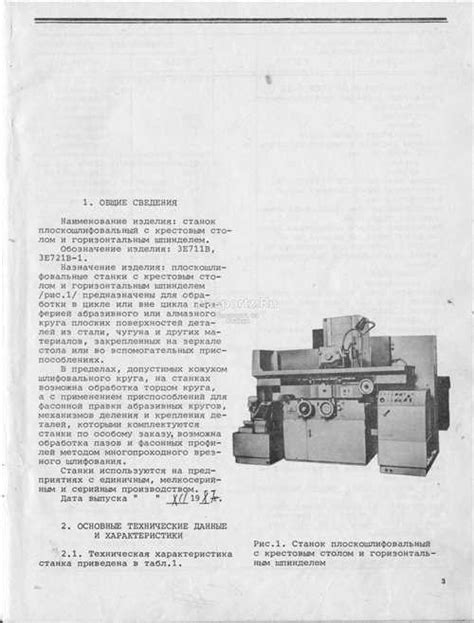

Плоскошлифовальный станок по металлу является одним из наиболее распространенных и востребованных инструментов в области обработки металлических деталей. Его основной задачей является получение ровной и гладкой поверхности детали путем удаления неровностей и излишков металла.

Устройство плоскошлифовального станка достаточно простое и компактное. В его состав входит рабочая платформа, на которой закрепляется металлическая деталь, и шлифовальный круг, который осуществляет обработку поверхности. Для удобства работы оператора станок оборудован рукояткой с регулировкой высоты и наклона.

Принцип работы плоскошлифовального станка заключается во вращении шлифовального круга и продвижении детали по рабочей платформе. Во время шлифования неровности и излишки металла удаляются благодаря силе трения, которая возникает между поверхностью детали и шлифовальным кругом. Оператор станка контролирует процесс и регулирует необходимое давление и скорость перемещения детали.

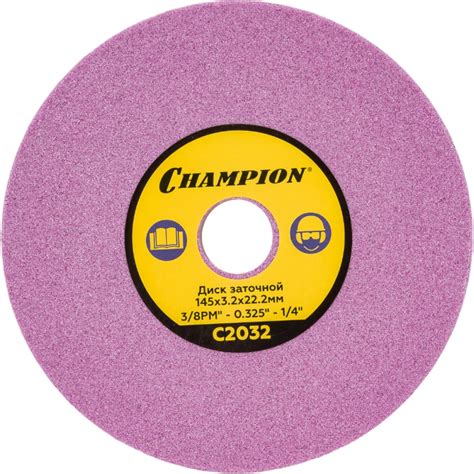

Важно отметить, что для обеспечения качественной обработки поверхности детали, необходимо правильно подобрать материал и зернистость шлифовального круга, а также соблюдать технологические режимы работы.

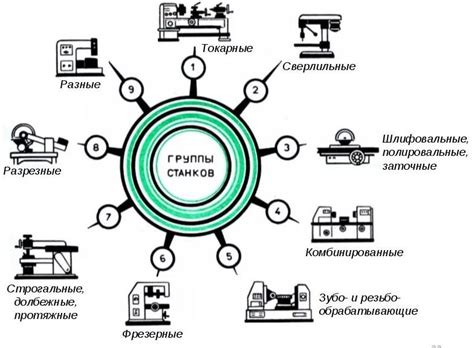

Основные компоненты плоскошлифовального станка

Плоскошлифовальный станок по металлу – это сложное техническое устройство, состоящее из нескольких основных компонентов, каждый из которых выполняет определенную функцию.

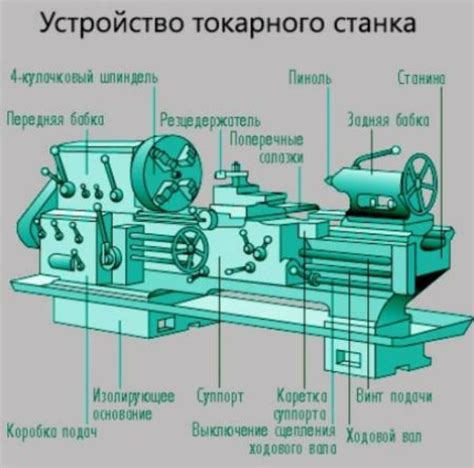

Стол – это главная часть станка, предназначенная для закрепления и перемещения обрабатываемых деталей. Обычно стол имеет горизонтальное положение и оборудован специальными зажимными устройствами для надежной фиксации заготовок.

Шлифовальная головка – устройство, осуществляющее обработку деталей. В состав шлифовальной головки входят шлифовальный круг или корундовое круглое приложение, которые обеспечивают шлифование и полировку заготовок.

Двигатель – это важный компонент плоскошлифовального станка, который обеспечивает привод и функционирование всей системы. Двигатель может быть электрическим или гидравлическим, в зависимости от типа станка.

Насос – устройство, которое обеспечивает подачу охлаждающей жидкости или смазки на рабочую поверхность детали и шлифовальный круг. Насос также осуществляет отвод отработанной жидкости и загрязнений.

Система управления – комплекс электронных и механических компонентов, отвечающих за контроль и управление работой плоскошлифовального станка. Система управления может включать в себя различные датчики, панель управления и программное обеспечение для настройки и регулировки параметров обработки.

Станина – это основная конструктивная часть плоскошлифовального станка, предназначенная для жесткой фиксации всех компонентов станка. Станина обеспечивает стабильность и точность работы станка, предотвращая вибрации и деформации при обработке заготовок.

Все эти компоненты взаимодействуют друг с другом, обеспечивая эффективное и качественное шлифование металлических деталей. Благодаря слаженной работе всех элементов плоскошлифовального станка, можно получить высокую точность и гладкость поверхностей деталей, что является основным преимуществом данного оборудования.

Механизмы и механизация работы станка

Плоскошлифовальный станок по металлу оснащен различными механизмами, которые обеспечивают его работу и повышают эффективность процесса шлифования.

Основным механизмом станка является шлифовальный блок, который состоит из шпинделя и шлифовального диска. Шпиндель приводит вращение диска, а также может регулировать его скорость и направление вращения. Шлифовальный диск имеет абразивное покрытие, которое обеспечивает процесс шлифования поверхности металла.

Для подачи обрабатываемой детали к шлифовальному диску и обеспечения точности процесса используется механизм подачи. Он состоит из основного стола, на котором закрепляются и перемещаются обрабатываемые детали, и двигателя, который осуществляет подачу детали к диску.

Оптическая система обеспечивает контроль и наблюдение за процессом шлифования. Встроенные оптические приборы позволяют наблюдать и контролировать качество шлифования, а также проверять соответствие обрабатываемой детали заданным параметрам.

Механизация работы станка обеспечивается различными автоматическими и полуавтоматическими устройствами. Например, автоматическая система смены шлифовальных дисков позволяет осуществлять замену диска без прерывания процесса работы станка. Также могут быть использованы устройства для автоматической подачи и снятия деталей с основного стола.

Принцип работы станка по металлу

Плоскошлифовальный станок по металлу является многофункциональным инструментом, предназначенным для обработки поверхности металлических деталей, устранения дефектов и достижения требуемых размеров. Задача станка по металлу заключается в том, чтобы обеспечить высокую точность обработки, сохранить геометрические размеры, улучшить качество поверхности и обеспечить оптимальную производительность.

Станок работает на основе принципа абразивного шлифования, где абразивный инструмент (шлифовальный круг) вращается с высокой скоростью и перемещается по поверхности обрабатываемой детали. Это происходит благодаря устройству станка, которое включает в себя различные механизмы и моторы для горизонтального и вертикального перемещения шлифовального круга и детали.

Процесс работы станка по металлу начинается с установки обрабатываемой детали на рабочую поверхность стола станка. Затем шлифовальный круг подается в движение и наносит силу на поверхность детали, что приводит к удалению наличия дефектов, выравниванию поверхности и созданию требуемого профиля. При этом желательно осуществлять поперечное крестовое движение детали для равномерной обработки.

Для достижения требуемой точности и качества обработки станок по металлу оборудован различными системами контроля и автоматической установки параметров. Это позволяет достичь однородности, высокой точности и повторяемости обработки металлических деталей.

Виды шлифовальных дисков и абразивов

Шлифовальные диски – это один из ключевых инструментов плоскошлифовальных станков, предназначенных для обработки металлических поверхностей. Они применяются с различными абразивными материалами, в зависимости от требуемого результата.

Одним из наиболее распространенных видов шлифовальных дисков являются абразивные диски, которые обычно изготавливаются из карбида кремния или азотистого оксида алюминия. Они обладают высокой износостойкостью и применяются для шлифовки металлических поверхностей различной твердости.

Для обработки твердых, труднообрабатываемых металлов таких, как нержавеющая сталь или титан, применяются алмазные шлифовальные диски. Алмаз является самым твердым материалом известным человеку, поэтому алмазные диски могут справиться с такими материалами без особых проблем.

Также существуют шлифовальные диски с жидкостным охлаждением, которые позволяют предотвратить перегревание обрабатываемой поверхности и увеличить срок службы диска. Они особенно полезны при работе с тугоплавкими металлами, такими как алюминий или медь.

В зависимости от требуемой обработки, шлифовальные диски могут иметь разную форму – плоские, конические или круглые. Это позволяет достичь различных типов обработки и получить нужную форму и гладкость поверхности металла.

Параметры и настройка станка для работы с различными материалами

Плоскошлифовальный станок по металлу является универсальным инструментом, который может быть использован для обработки различных материалов. Для работы с каждым материалом требуются определенные настройки и параметры станка.

Одним из важных параметров станка является скорость подачи. Она должна быть правильно настроена, чтобы обеспечить оптимальное воздействие инструмента на обрабатываемый материал. Слишком низкая скорость подачи может привести к недостаточной обработке материала, а слишком высокая – к его перегреву и деформации.

Еще одним важным параметром является давление. Давление, с которым прессуется шлифовальный инструмент к обрабатываемой поверхности, должно быть установлено в зависимости от материала. Слишком низкое давление может привести к неравномерной обработке материала, а слишком высокое – к излишнему износу инструмента.

При работе с разными материалами также требуется установка соответствующего типа и размера абразивного круга. Использование неправильного круга может привести к повреждению материала и неэффективной обработке. Помимо этого, для каждого материала может потребоваться настройка частоты вращения шпинделя и перемещения стола.

- Для металла обычно используют абразивные круги с высокой степенью твердости. Необходимо установить оптимальный угол наклона абразивного круга и выбрать соответствующий режим работы станка.

- При обработке дерева используются круги с различным зернистым составом, в зависимости от желаемого результата. Необходимо установить правильную глубину пропила, чтобы избежать деформации заготовки.

- Для пластиков требуются специальные абразивные круги, которые не повреждают материал и обеспечивают чистую и ровную поверхность.

Важно отметить, что перед началом работы с новым материалом необходимо провести тестовые испытания, чтобы определить оптимальные настройки станка. Это поможет достичь наилучших результатов и предотвратить повреждение материала или инструмента. Также следует регулярно проверять и обслуживать станок, чтобы сохранить его работоспособность и увеличить срок службы.

Технологии и методы устранения дефектов

Плоскошлифовальный станок по металлу является неотъемлемой частью производства и используется для достижения высокой точности обработки поверхностей изделий. Однако в процессе работы могут возникать дефекты, которые требуют устранения. Для этого существуют различные технологии и методы.

Одним из основных методов устранения дефектов является травление. Этот метод позволяет удалить слой материала, который содержит дефекты, путем взаимодействия с химическими веществами. Травление применяется для устранения поверхностных дефектов, таких как царапины, сколы и пятна, и позволяет восстановить идеальную гладкость поверхности изделия.

Для устранения глубоких дефектов, таких как трещины и выбоины, используется метод шлифования. Этот метод основан на механическом воздействии на поверхность с помощью шлифовальных инструментов. Узким колесиком с абразивным покрытием можно точно обработать проблемные участки, удаляя неровности и придавая поверхности необходимую форму.

Другим методом устранения дефектов является полировка. Этот процесс выполняется с помощью шлифовальных валиков или абразивных паст. Полировка позволяет сделать поверхность идеально гладкой, устраняя мельчайшие дефекты, такие как микротрещины и следы шлифовки. Этот метод особенно важен для изделий, требующих высокой эстетической отделки.

В целом, технологии и методы устранения дефектов в процессе работы плоскошлифовального станка по металлу позволяют достичь высокой точности обработки поверхности изделий. Каждый метод имеет свои особенности и применяется в зависимости от вида и глубины дефекта. Эффективное устранение дефектов с помощью этих методов позволяет обеспечить качество и долговечность готовых изделий.

Основные преимущества данного типа станка

1. Высокая эффективность обработки

Плоскошлифовальный станок по металлу позволяет выполнять обработку деталей с высокой точностью и скоростью. Благодаря специализированному шлифовальному инструменту и возможности регулировки параметров обработки, станок обеспечивает эффективное удаление материала с поверхности детали, придавая ей необходимую гладкость и точность размеров.

2. Широкий диапазон применения

Плоскошлифовальные станки могут быть использованы для обработки различных типов металлических деталей, включая плоские и цилиндрические поверхности. Благодаря возможности регулировки высоты и угла подачи инструмента, станки позволяют обрабатывать детали разного размера и формы, что делает их универсальным и гибким инструментом для производства.

3. Высокая точность обработки

Станки оснащены точными системами подачи инструмента, а также прецизионными механизмами для настройки положения и угла работы инструмента. Благодаря этому, станки обеспечивают высокую точность обработки деталей с минимальной погрешностью размеров и шероховатостью поверхности.

4. Автоматизация процесса

Современные плоскошлифовальные станки могут быть оснащены системами автоматического управления, которые позволяют программировать и контролировать процесс обработки. Это сокращает время и трудозатраты на подготовку станка к работе, а также минимизирует возможность ошибок оператора, обеспечивая повторяемость и стабильность результатов.

Подводя итоги

Плоскошлифовальный станок по металлу является мощным и эффективным инструментом для обработки и отделки различных металлических деталей и поверхностей. Его устройство и принцип работы позволяют достичь высокой точности и качества обработки.

Главными компонентами плоскошлифовального станка являются станина, рабочая поверхность-стол, приводной механизм и шлифовальный инструмент. Станина обеспечивает жёсткость и надёжность всей конструкции, а стол оснащается специальными креплениями для закрепления обрабатываемой детали. Приводной механизм обеспечивает передачу энергии и движение шлифовального инструмента.

Принцип работы плоскошлифовального станка основан на вращении шлифовального круга и перемещении обрабатываемой поверхности-стола. Процесс шлифования осуществляется путем перемещения шлифовального инструмента вдоль детали и по мере необходимости изменения угла наклона инструмента для получения необходимой формы и размера детали.

Плоскошлифовальные станки позволяют обрабатывать различные типы металлических материалов, включая сталь, чугун и алюминий. Они широко используются в машиностроении, производстве автомобилей, аэрокосмической и других отраслях промышленности. Благодаря своей мощности и точности, плоскошлифовальные станки стали неотъемлемой частью современного производства металлических изделий.

В заключение, плоскошлифовальный станок по металлу является незаменимым инструментом для обработки металлических деталей с высокой точностью и качеством. Его устройство и принцип работы обеспечивают эффективную и надежную обработку различных типов металлов, делая его неотъемлемой частью современного производства.

Вопрос-ответ

Что такое плоскошлифовальный станок по металлу?

Плоскошлифовальный станок по металлу - это машина, которая используется для обработки поверхностей деталей из металла. Он позволяет выполнить точное и равномерное шлифование металлических поверхностей для получения гладкого и ровного финиша.

Как устроен плоскошлифовальный станок?

Плоскошлифовальный станок состоит из нескольких основных компонентов: рабочего стола, на котором укреплены детали для шлифования; привода, который передвигает рабочий стол; шлифовального круга, который осуществляет шлифование поверхностей и системы охлаждения, которая предотвращает перегрев и повреждение детали.

Каким образом плоскошлифовальный станок выполняет шлифование?

Плоскошлифовальный станок выполняет шлифование с помощью вращающегося шлифовального круга. Деталь, которую необходимо обработать, устанавливается на рабочий стол, затем станок включается, и шлифовальный круг начинает осуществлять движение вдоль детали. При этом круг совершает небольшие колебания, чтобы равномерно шлифовать поверхности.

Какой принцип работы плоскошлифовального станка?

Плоскошлифовальный станок работает по принципу абразивного шлифования. При включении станка шлифовальный круг вращается и контактирует с поверхностью детали, которую необходимо обработать. Под воздействием трения и давления на поверхность, абразивные частицы на шлифовальном круге начинают стирать тонкий слой материала с детали, создавая гладкую и ровную поверхность.

Что определяет качество шлифованной поверхности, полученной на плоскошлифовальном станке?

Качество шлифованной поверхности на плоскошлифовальном станке зависит от нескольких факторов: качества шлифовального круга, настроек станка, вида и материала детали, а также опыта оператора. Чем точнее и ровнее будут настроены параметры шлифования и чем более качественный будет шлифовальный круг, тем лучшее качество поверхности будет достигнуто.