Литье металла является одним из наиболее распространенных процессов в металлургической промышленности. Однако, при производстве металлических изделий всегда существует риск возникновения дефектов. Эти дефекты могут быть вызваны различными факторами, такими как недостаточное заполнение формы, остаточные напряжения, неблагоприятные условия кристаллизации и другие.

Одним из основных методов устранения дефектов при литье металла является контроль качества сырья. Чистота и состав используемого металла играют важную роль в процессе литья. Правильный выбор металла, его обработка и контроль качества могут помочь избежать многих дефектов, таких как пустоты, трещины, наплывы и включения.

Важным методом устранения дефектов при литье металла является также правильная подготовка формы. Решение задачи заполнения формы металлом в процессе литья зависит от многих факторов, таких как теплоотдача, тепловые расчеты, используемые системы заливки и другие переменные. Использование эффективных методов и рекомендаций при подготовке формы может помочь избежать дефектов, обеспечить равномерное заполнение формы и получить высококачественное литье металла.

В результате, устранение дефектов при литье металла требует комплексного подхода и использования различных методов и рекомендаций. Наблюдение за качеством сырья, правильная подготовка формы и учет всех переменных в процессе литья являются важными шагами для достижения бездефектного литья металла. Использование современных технологий и методов контроля качества также может повысить эффективность процесса и снизить количество дефектов.

Ошибки и их устранение при литье металла

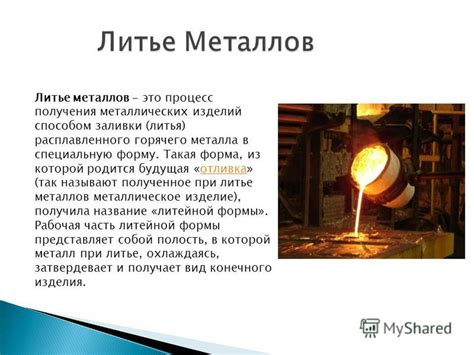

Литье металла — это процесс формирования металлических изделий путем заливки расплавленного металла в специальные формы. Однако, при выполнении этого процесса могут возникать различные дефекты, которые необходимо устранять для получения качественной продукции.

Одной из распространенных ошибок при литье металла является возникновение внутренних полостей – пустот, внутренних пузырей или трещин. Чтобы их устранить, необходимо провести грамотную обработку металлической смеси и корректное нагревание формы.

Еще одной ошибкой, которая может возникнуть при литье металла, является неправильное направление направление схватки металла в форме. Это может привести к дефекту поверхности деталей. Для устранения данной ошибки необходимо провести оптимальную настройку оборудования и контролировать процесс литья.

Также, при выполнении литья металла могут возникнуть проблемы с недостаточным заполнением формы или, наоборот, ее переливом. Устранение таких ошибок возможно путем анализа показателей температуры, скорости заливки, давления и времени литья. Важно проконтролировать эти параметры и при необходимости скорректировать их.

Другие ошибки в процессе литья металла могут быть связаны с некачественным составом расплавленного металла, неправильным выбором формы или некачественными материалами. При обнаружении таких ошибок следует произвести замену материалов, анализировать и выбирать оптимальные параметры процесса литья.

Таким образом, устранение дефектов при литье металла является важной задачей, которая требует анализа, контроля и корректировки различных параметров процесса. Грамотное использование методов и рекомендаций поможет достичь высокого качества литых изделий и увеличить эффективность производства.

Недостатки поверхности

При литье металла могут возникать различные недостатки поверхности, которые негативно влияют на качество готового изделия. Они могут быть вызваны разными факторами, такими как неправильное формирование формы, недостаточная подача расплавленного металла, использование некачественных формовочных материалов и другие.

Один из недостатков поверхности – пятна и прожоги, которые могут возникнуть вследствие недостаточной заботы о поверхности формы. Также на поверхности изделия могут появиться трещины и пустоты, которые вызваны несовпадением размеров формы или недостаточным нагревом металла. Еще одним недостатком являются гравированные дефекты, которые могут быть вызваны некачественной обработкой формы или неправильным нагревом металла.

Для устранения недостатков поверхности металлических изделий можно применять различные методы и рекомендации. Например, необходимо заботиться о чистоте и качестве формы, регулярно проводить обслуживание и проверку инструментов и оборудования. Также важно правильно настраивать параметры процесса литья и контролировать температуру металла. Важно также применять качественные формовочные материалы и соблюдать требуемые технологические процессы при литье.

Поры и включения

В процессе литья металла поры и включения могут стать серьезными проблемами, их наличие в готовом изделии может негативно сказаться на его качестве и прочности. Поры представляют собой воздушные полости, которые возникают из-за неправильной формировки и скопления газов в жидком металле. Включения – это посторонние частицы, попавшие в металл во время его затвердевания. Они могут быть различной природы: окислы, сульфиды, окисленные частицы песка и другие примеси.

Чтобы предотвратить возникновение пор и включений в готовом литом изделии, необходимо строго соблюдать все технические требования и осуществлять контроль каждой стадии процесса литья. Важно правильно подготовить форму для литья, избегать неравномерного охлаждения металла, устанавливать правильные технологические режимы и обеспечивать хорошую отливку. Кроме того, очень важно контролировать качество используемых материалов и своевременно их заменять, чтобы избежать появления включений в металле.

Важную роль в борьбе с порами и включениями играет также подготовка рабочей поверхности при изготовлении формы. Необходимо обеспечить ее чистоту и гладкость, чтобы не было застрявших в песчаном слое частиц, которые могут стать источником включений. При необходимости следует использовать добавки и присадки, которые помогут снизить вероятность образования пор и включений при литье.

Дефекты прочности

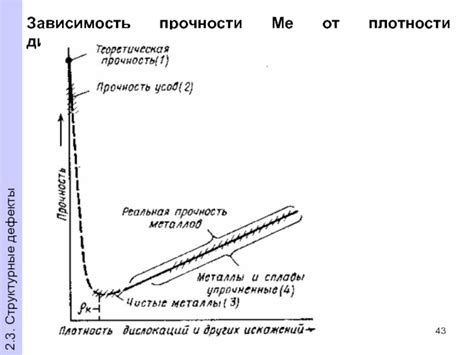

Дефекты прочности являются одним из наиболее серьезных проблем, с которыми сталкиваются при литье металла. Они влияют на качество и надежность готового изделия, и могут привести к его поломке или отказу в процессе эксплуатации.

Одним из наиболее распространенных дефектов прочности является трещина. Трещины могут образовываться внутри материала или на его поверхности, и могут быть результатом напряжений, которые возникают в процессе литья или охлаждения металла. Трещины могут быть незаметными на первый взгляд, но с течением времени могут расширяться и привести к поломке изделия.

Еще одним распространенным дефектом прочности является полость. Полости могут образовываться внутри металла из-за пустот, включений или недостаточной связи между частицами. Полости могут снижать прочность и устойчивость изделия, особенно если они находятся в зонах повышенных нагрузок. Полости также могут стать источником трещин и привести к поломке изделия.

Для устранения дефектов прочности в процессе литья металла необходимо применять ряд мероприятий. Во-первых, важно правильно выбирать материал и его состав, чтобы минимизировать возможность образования дефектов. Во-вторых, следует контролировать условия литья и охлаждения, чтобы избежать излишних напряжений и образования трещин. Кроме того, необходимо проводить контроль качества готового изделия и, при необходимости, проводить испытания на прочность.

Таким образом, устранение дефектов прочности при литье металла является важным шагом для обеспечения высокого качества готового изделия. Это требует аккуратной работы, тщательного контроля и применения эффективных методов и рекомендаций.

Газовые включения и пузырьки

Газовые включения и пузырьки являются распространенными дефектами при литье металла. Они возникают из-за наличия газов в расплаве или воздуха в формовочной смеси. Газы и пузырьки могут образовываться в процессе наполнения формы металлическим расплавом, а также во время затвердевания металла.

Газовые включения и пузырьки имеют отрицательное влияние на качество литых изделий. Они могут приводить к образованию пористости, гребенчатости, неровностей и других недостатков поверхности. Это, в свою очередь, снижает прочность и устойчивость изделия к механическим нагрузкам, а также создает условия для возникновения трещин и отслоек.

Для устранения газовых включений и пузырьков важно правильно настроить процесс литья. Необходимо контролировать температуру расплава, давление в форме, скорость заливки, а также учесть особенности материала и конструкции литой детали. Также можно использовать специальные агенты дегазации, которые помогут избавиться от газов и пузырьков.

Однако, помимо настройки процесса литья, важно проводить проверку качества литых изделий и обнаруживать газовые включения и пузырьки на ранних стадиях производства. Для этого можно применять различные методы неразрушающего контроля, такие как визуальный осмотр, рентгенография, ультразвуковой контроль и другие. Такие методы позволяют обнаружить и исправить дефекты еще до окончательного затвердевания металла и улучшить качество готового изделия.

Тепловые напряжения и трещины

При литье металла возникают тепловые напряжения, которые могут привести к трещинам и дефектам в изделии. Тепловые напряжения возникают из-за разницы в температуре металла и формы, в которой он заливается. Когда расплавленный металл заливается в форму, он охлаждается и сжимается, однако форма остается холодной и не сжимается. Это приводит к возникновению тепловых напряжений.

Тепловые напряжения могут вызвать трещины в металле, особенно в зонах, где напряжения максимальны. Чтобы снизить вероятность возникновения трещин, необходимо применять специальные техники и методы литья, такие как предварительный нагрев формы, использование специальных покрытий или добавление специальных присадок к металлу.

Важно также отметить, что дефекты, вызванные тепловыми напряжениями и трещинами, могут не всегда быть видимы сразу после литья. Они могут появиться только в процессе дальнейшей эксплуатации изделий. Поэтому, для обнаружения таких дефектов необходимо проводить качественный контроль после литья и в процессе эксплуатации.

Для предотвращения тепловых напряжений и трещин важно правильно выбирать материал для литья, контролировать процесс охлаждения металла, обеспечивать правильное конструирование формы и применять специальные методы литья. Это позволит улучшить качество изделий и снизить количество дефектов, вызванных тепловыми напряжениями и трещинами.

Дефекты геометрии и размеров

При литье металла часто возникают дефекты, связанные с неправильной геометрией и недостаточными размерами изделий. Эти дефекты могут негативно сказаться на качестве и прочности готовой продукции.

Одним из распространенных дефектов является неправильная форма и геометрия изделий. Например, возможны дефекты в виде неровных поверхностей, неправильных углов, заусенцев и выпучин. Они могут быть вызваны несоответствием размеров формы, неправильным заполнением материалом или недостаточным контролем процесса литья.

Для предотвращения дефектов геометрии и размеров следует использовать точные формы и шаблоны, контролировать параметры литья, такие как температура и скорость заливки металла, а также использовать современные методы анализа и моделирования, которые позволяют предсказать и исправить возможные дефекты заранее.

Также важно правильно выбирать материал для литья, учитывая его свойства и способность к точному формованию. Для избежания дефектов геометрии и размеров необходимо иметь квалифицированных специалистов, которые будут знать и применять эффективные методы и рекомендации по устранению дефектов при литье металла.

Вопрос-ответ

Какие дефекты могут возникать при литье металла?

При литье металла могут возникать различные дефекты, такие как пустоты, трещины, шлаковые включения, порошковые дефекты и другие. Они могут быть вызваны неправильной подготовкой формы, недостаточным распределением температуры, некачественным сырьем или неправильной технологией литья. Дефекты могут привести к снижению прочности или другим негативным характеристикам заготовки.

Какими методами можно устранять дефекты при литье металла?

Устранение дефектов при литье металла может быть осуществлено различными способами. Один из них - контроль качества сырья и его подготовка перед литьем. Также можно использовать вакуумное литье для предотвращения возникновения пустот и включений. Если дефекты являются следствием неправильного распределения температуры, можно использовать методы нагрева или охлаждения для исправления ситуации. Важно правильно подобрать технологию литья и применять ее в соответствии с требованиями и особенностями каждого конкретного случая.