Запорная арматура является важной составляющей систем, обеспечивающих безопасность и надежность различных технических процессов. Ответственность за ее исправное функционирование лежит на плечах специалистов, которые должны установить и проверить ее работоспособность перед применением.

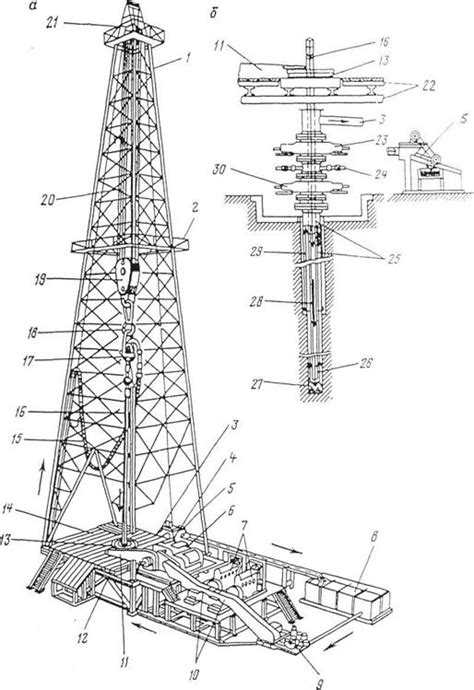

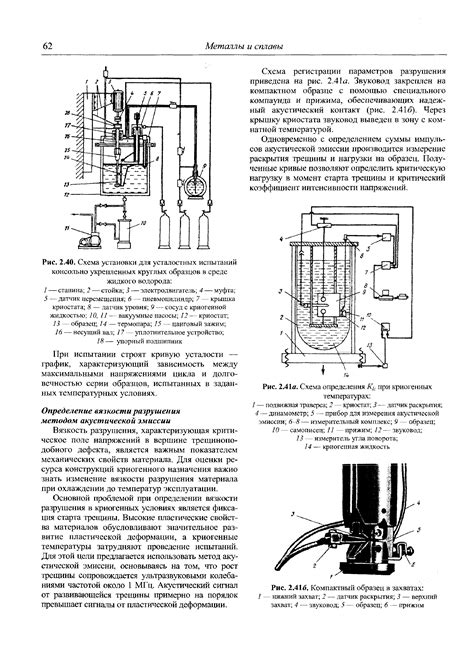

Для достоверной оценки надежности и безопасности запорной арматуры применяется специальная установка, позволяющая провести все необходимые испытания. Такая установка представляет собой сложную техническую систему, которая включает в себя различные датчики, приборы и механизмы.

Основными задачами установки для испытаний запорной арматуры являются проверка герметичности, контроль протечек, измерение давления и температуры, а также исследование устойчивости к различным нагрузкам. Для этого используются различные методы и техники испытаний, которые позволяют выявить возможные дефекты и проблемы в работе запорной арматуры.

Установка для испытаний запорной арматуры

Установка для испытаний запорной арматуры – это специальное оборудование, предназначенное для проверки надежности и безопасности запорной арматуры, такой как задвижки, клапаны и другие устройства, используемые для регулирования потока жидкостей и газов.

Основная цель проведения испытаний запорной арматуры – это обеспечение безопасности и надежности работы таких устройств. Установка позволяет проверить различные параметры, включая герметичность, механическую прочность, работу механизмов управления и другие характеристики, которые важны для эффективной работы запорной арматуры.

Установка для испытаний запорной арматуры обычно включает в себя различные испытательные стенды и системы, которые имитируют реальные условия эксплуатации. Такие установки могут использоваться как для серийного контроля готовой продукции, так и для проведения научных исследований и разработки новых типов запорной арматуры.

Одним из важных аспектов при испытании запорной арматуры является ее устойчивость к различным нагрузкам и экстремальным условиям. При помощи установки можно провести испытания на разрушение, выдержку высокого давления или температуры, чтобы убедиться в надежности работы запорной арматуры в различных ситуациях.

Способ проверки надежности и безопасности

Установка для испытаний запорной арматуры - это специальное оборудование, которое позволяет проводить испытания на надежность и безопасность запорной арматуры. Этот способ проверки является обязательным для обеспечения качества и надежности запорной арматуры перед ее пуском в эксплуатацию.

Для проведения испытаний запорной арматуры используются различные методы, которые позволяют проверить работоспособность и безопасность арматуры в различных условиях. Одним из основных методов является проверка на герметичность. Для этого проводятся испытания на прочность, которые позволяют выявить возможные течи запорной арматуры.

Еще одним важным аспектом проверки надежности и безопасности является проверка на проток, что означает проверку запорной арматуры на наличие засорений или повреждений. Для этого проводятся испытания на проходимость, которые позволяют убедиться в том, что арматура функционирует правильно и не создает препятствий для прохождения среды.

Также проводятся испытания на износостойкость, которые позволяют определить срок службы запорной арматуры и ее возможности противостоять внешним воздействиям. Испытания на прочность стержня и испытания на сжатие арматуры также включаются в способ проверки надежности и безопасности.

В результате проведенных испытаний можно оценить работоспособность, надежность и безопасность запорной арматуры. Это позволяет убедиться в том, что арматура соответствует стандартам качества и безопасности, что является неотъемлемой частью обеспечения надежной работы технических систем.

Принцип работы установки

Установка для испытаний запорной арматуры используется для проверки надежности и безопасности запорных устройств, таких как клапаны, вентили и задвижки. Принцип работы данной установки основан на создании контролируемого давления на испытуемое устройство и измерении его характеристик в процессе испытаний.

Перед началом испытаний, запорная арматура устанавливается в специальном испытательном стенде. Затем, с помощью насосной системы, в установке создается давление, которое подается на испытываемое устройство. Это позволяет проверить его способность выдерживать определенное давление и сохранять герметичность при различных рабочих условиях.

В процессе испытаний осуществляется запись и анализ данных о давлении, которые измеряются с помощью датчиков. Данные могут быть представлены в виде числовых значений или графиков. Испытуемое устройство проходит серию испытаний при различных уровнях давления, чтобы удостовериться в его надежности и безопасности в реальных рабочих условиях.

При возникновении любых нештатных ситуаций, таких как утечки или повреждения запорной арматуры, установка обеспечивает безопасность испытателей и окружающей среды. В случае аварийной ситуации, установка позволяет оперативно прекратить испытания и предотвратить возможные аварии или травмы.

Результаты испытаний запорной арматуры, полученные с помощью установки, являются основой для принятия решений о дальнейшем использовании или замене устройства. Эти данные важны для обеспечения безопасности в различных промышленных сферах, таких как нефтегазовая, химическая, энергетическая и другие.

Основные компоненты установки

Установка для испытаний запорной арматуры состоит из нескольких основных компонентов, которые позволяют проводить надежные и безопасные испытания данного вида оборудования.

Один из главных компонентов установки - испытательный стенд. Он представляет собой специальную конструкцию, на которой размещается запорная арматура для проведения испытаний. Испытательный стенд обеспечивает надежное крепление арматуры и позволяет осуществлять различные типы испытаний, например, на герметичность или на прочность.

Другой важный компонент установки - система подачи рабочей среды. Она предназначена для создания определенных условий внутри испытательного стенда. Система подачи рабочей среды может использоваться для создания необходимого давления, температуры или других параметров, которые необходимы для проведения испытаний.

Также установка включает систему сбора и анализа данных. Данная система позволяет фиксировать и анализировать различные параметры работы запорной арматуры во время испытаний. В зависимости от конкретной задачи, система сбора и анализа данных может включать различные датчики и устройства для контроля давления, температуры, расхода среды и других величин.

Наконец, необходимо отметить еще один важный компонент установки - систему безопасности. Данная система предусматривает набор мер и устройств, которые гарантируют безопасность при проведении испытаний. Система безопасности может включать аварийную остановку оборудования, контроль доступа к установке, защитные экраны и другие средства для предотвращения возможных происшествий.

Технологический процесс испытаний

Технологический процесс испытаний запорной арматуры является важной стадией в обеспечении надежности и безопасности ее эксплуатации. Он включает в себя последовательность действий, выполняемых специалистами с целью проверить соответствие арматуры требованиям нормативной документации и гарантировать ее работоспособность в реальных условиях.

Первым этапом технологического процесса является приемка и проверка арматуры перед испытаниями. На этом этапе проводится осмотр арматуры, анализируется ее документация и проверяются характеристики и комплектность. Затем производится подготовка испытательного оборудования и установка арматуры для проведения различных испытаний.

Вторым этапом является выполнение функциональных испытаний. В процессе функциональных испытаний арматура подвергается воздействию различных факторов, таких как давление, температура, циклическая нагрузка и др. Задачей испытаний является проверка работоспособности арматуры и ее соответствие требованиям по безопасной эксплуатации.

Третьим этапом является испытание на герметичность. На этом этапе арматура подвергается воздействию различных внешних воздействий, чтобы определить ее герметичность. Проводятся испытания методом утечек, при котором проверяется отсутствие утечек через уплотнения и стыки арматуры.

В конце технологического процесса проводится контрольные измерения и анализ результатов испытаний. Осуществляется измерение основных параметров арматуры, проверяются значения, полученные в результате испытаний, и проводится анализ соответствия полученных результатов требованиям нормативной документации.

Параметры и критерии проверки

При проведении испытаний запорной арматуры в установке необходимо учитывать ряд параметров и устанавливать определенные критерии проверки.

Один из основных параметров, который следует учитывать при проверке, это прочность материалов, используемых для изготовления запорной арматуры. Нужно убедиться, что материалы выдерживают указанные нагрузки и давления без деформации или разрушения. Для этого проводятся испытания на растяжение, сжатие и изгиб.

Кроме того, важным критерием проверки является надежность уплотнений внутри запорной арматуры. Для этого проводятся испытания на герметичность и утечку. Они позволяют проверить, сохраняется ли заданный уровень герметичности в течение заданного времени или при действии определенных нагрузок.

Также при проверке устанавливаются требования к эргономике запорной арматуры. Это включает в себя проверку удобства установки и использования, легкость управления и доступность ручек и рычагов. Для оценки эргономических характеристик проводятся испытания на эксплуатационные свойства арматуры.

Наконец, параметры и критерии проверки включают также технические характеристики запорной арматуры, такие как давление, пропускная способность, ресурс работы и другие. Испытания проводятся с целью установления соответствия этих характеристик требуемым нормативам и стандартам.

Требования к оборудованию и техническим средствам

1. Надежность и безопасность: Оборудование, используемое для испытаний запорной арматуры, должно соответствовать высоким стандартам надежности и безопасности. Оно должно быть спроектировано и изготовлено таким образом, чтобы исключить возможность аварийных ситуаций и гарантировать безопасность персонала, принимающего участие в испытаниях.

2. Точность и универсальность: Оборудование должно быть точным и способным проводить испытания различных типов запорной арматуры. Оно должно иметь возможность проверять все основные параметры, такие как герметичность, пропускная способность, давление и т. д. Более того, оно должно быть универсальным, способным обрабатывать и анализировать данные для разных моделей и типов арматуры.

3. Автоматизация и удобство использования: Оборудование должно быть автоматизированным и легким в использовании. Оно должно иметь интуитивно понятный интерфейс, который позволит операторам быстро освоить его. Кроме того, оно должно иметь функцию самодиагностики и возможность сохранения данных, чтобы обеспечить удобство ведения испытаний и последующий анализ результатов.

4. Долговечность и простота обслуживания: Оборудование должно быть долговечным и надежным, чтобы служить длительное время без сбоев и поломок. Также оно должно быть простым в обслуживании и ремонте, чтобы минимизировать время простоя и затраты на его поддержку в рабочем состоянии.

5. Соответствие стандартам: Основным требованием к оборудованию и техническим средствам для испытаний запорной арматуры является их соответствие стандартам и нормативным требованиям. Оборудование должно быть сертифицировано и иметь все необходимые допуски и разрешения для проведения испытаний в соответствии с принятой методикой и стандартами безопасности.

Преимущества использования установки для испытаний

Использование установки для испытаний запорной арматуры обладает рядом преимуществ, которые обеспечивают надежность и безопасность процесса проверки. Вот некоторые из них:

- Высокая точность: Установка для испытаний обеспечивает высокую точность результатов путем контроля всех параметров испытуемой арматуры. Это позволяет достичь максимальной достоверности полученных данных и установить соответствие арматуры требованиям технических стандартов.

- Безопасность: Использование установки для испытаний гарантирует безопасность проведения испытаний. Специальная конструкция и механизмы установки обеспечивают надежную фиксацию арматуры и предотвращают ее случайное открытие или закрытие во время испытаний.

- Эффективность: Установка для испытаний позволяет проводить испытания запорной арматуры быстро и эффективно. Автоматизированные процессы контроля и измерения сокращают время проведения испытаний и уменьшают влияние человеческого фактора.

- Гибкость: Установка для испытаний обладает широким диапазоном настроек, что позволяет проверять различные типы арматуры с учетом их особенностей и требований заказчика. Это делает установку универсальным и применимым для испытаний различной запорной арматуры.

- Тестирование на предельные нагрузки: Установка для испытаний позволяет проводить испытания запорной арматуры на предельные нагрузки, что позволяет определить предельные значения нагрузок и устанавливает границы безопасной эксплуатации арматуры.

Использование установки для испытаний запорной арматуры является неотъемлемой частью процесса контроля качества и обеспечивает высокую надежность и безопасность работы арматуры в целом.

Вопрос-ответ

Какие функции выполняет установка для испытаний запорной арматуры?

Установка для испытаний запорной арматуры выполняет функции проверки надежности и безопасности работы клапанов, затворов, задвижек и других элементов запорной арматуры. Она позволяет определить, соответствуют ли эти элементы требованиям безопасности и нормативным параметрам, а также выявить потенциальные дефекты и неисправности.

Как проходит процесс испытаний запорной арматуры?

Процесс испытаний запорной арматуры включает ряд этапов. Сначала проводится визуальный осмотр элементов арматуры для выявления видимых дефектов. Затем осуществляется проверка герметичности с применением воздуха или воды. После этого производится испытание на прочность, при котором клапан или затвор подвергается давлению, а параметры его работы контролируются. В конце проводится проверка на электрическую безопасность.

Какие требования предъявляются к надежности и безопасности запорной арматуры?

Надежность и безопасность запорной арматуры определяются рядом требований и нормативных документов. В частности, арматура должна обеспечивать полное отсечение потока рабочей среды, иметь высокую коррозионную стойкость, обладать сопротивлением внешним воздействиям и высокой износостойкостью. Также важными критериями являются минимальное давление на долговечность, устойчивость к колебаниям температуры и давления.

Какие преимущества имеет использование установки для испытаний запорной арматуры?

Использование установки для испытаний запорной арматуры имеет ряд преимуществ. Во-первых, она позволяет более точно и надежно проверить работоспособность и безопасность арматуры. Во-вторых, установка позволяет выявить скрытые дефекты и неисправности, которые не всегда видны при визуальном осмотре. Также она позволяет провести испытания в контролируемых условиях, что позволяет получить более достоверные результаты.