Токарный станок – это простое и в то же время эффективное устройство, которое используется для обработки различных металлических деталей. Начать работать на таком станке может быть не так просто, особенно для новичков. Однако с помощью нескольких основных уроков можно быстро освоиться и получить необходимые навыки для успешного использования токарного станка.

Первым шагом в освоении токарного станка является изучение его основного устройства и компонентов. Важно понять, как работает каждая деталь и как они взаимодействуют между собой. Необходимо ознакомиться с функцией главного вала, ременной передачи, кулачка, центровки и фиксации предметов. Это поможет обеспечить безопасную и эффективную работу на станке.

Другим важным аспектом работы на токарном станке является подготовка деталей для обработки. В процессе токарной работы необходимо правильно закрепить заготовку и установить необходимые параметры на станке. Важно правильно выбрать инструменты и приложить усилия для достижения требуемого результата. Основываясь на заданных параметрах, новичку необходимо изучить основы работы с инструментом, чтобы избежать повреждений и обеспечить качественную обработку деталей.

И наконец, важно овладеть основными навыками регулировки и управления токарным станком. Новичку пригодится знание основных техник регулировки и отделки деталей, использования сменных насадок и инструментов. Здесь ключевым является практика, которая позволит новичкам приобрести уверенность и мастерство в работе с токарным станком по металлу.

Понятие токарного станка

Токарный станок - это оборудование, предназначенное для обработки деталей из металла с помощью режущего инструмента. Основным принципом работы токарного станка является вращение обрабатываемой детали вокруг своей оси, одновременно с подачей режущего инструмента вдоль оси вращения.

Токарные станки позволяют выполнять различные операции, такие как наружная и внутренняя обработка цилиндрических деталей, торцевая обработка, нарезка резьбы и другие. Разнообразие режущих инструментов и хвостовиков позволяет достичь требуемой формы и размера обрабатываемой детали.

Основные элементы токарного станка включают основание, главный шпиндель, срезное устройство, скользящую опору, подачу, приводы и электронные системы управления. Они обеспечивают стабильность работы станка, точность обработки и управление всеми процессами.

Токарные станки бывают разных типов, таких как универсальные, автоматические и ЧПУ-станки. Универсальные токарные станки используются для обработки различных деталей, автоматические станки обеспечивают более автоматизированную работу, а ЧПУ-станки управляются компьютером, что позволяет реализовывать сложные операции и повторяемость работы.

Важными понятиями в работе на токарном станке являются скорость резания, подача, глубина резания и режимы обработки. Они влияют на качество и эффективность обработки деталей. Правильная настройка и выбор параметров позволяют достичь необходимого результата и увеличить производительность работы.

История развития токарных станков

Токарные станки считаются одними из старейших инструментов в истории человечества. Впервые такой тип станков появился в каменном веке, когда люди использовали простейшие инструменты для обработки материалов.

Со временем токарные станки стали все более усовершенствованными. В Древнем Египте и Древней Греции уже использовались токарные станки для создания различных предметов. В Средние века были изобретены первые копии станков с повторяемостью, позволяющие точно повторять одни и те же операции.

С развитием промышленной революции в 18-19 веках токарные станки получили новые возможности и усовершенствования. Использование паровой энергии позволило увеличить мощность станков и скорость их работы. Также появились новые типы станков, такие как револьверные и автоматические.

В 20 веке развитие электроники и компьютерных технологий привело к появлению числового программного управления (ЧПУ) и компьютерных токарных станков. Эти станки позволяют выполнять сложные операции с высокой точностью и повторяемостью, управляями с помощью программ.

- Основные этапные развития в истории токарной обработки металлов включают:

- Появление первых примитивных токарных станков в каменном веке.

- Усовершенствование станков в Древнем Египте и Древней Греции.

- Изобретение станков с повторяемостью в Средние века.

- Развитие паровой энергии в промышленной революции.

- Появление числового программного управления и компьютерных станков.

| Время | События |

|---|---|

| Каменное время | Появление первых примитивных токарных станков |

| Древний Египет и Древняя Греция | Усовершенствование токарных станков |

| Средние века | Изобретение станков с повторяемостью |

| 18-19 века | Развитие паровой энергии и появление новых типов станков |

| 20 век | Появление числового программного управления и компьютерных токарных станков |

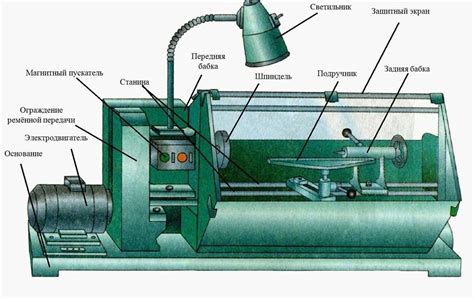

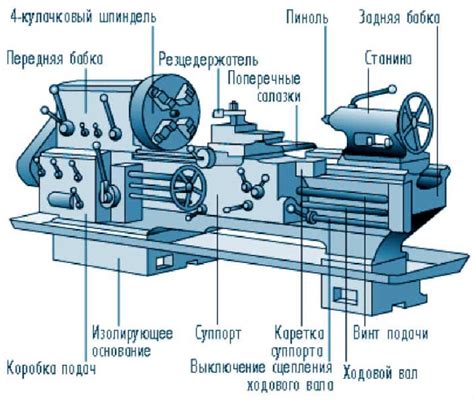

Основные компоненты токарного станка

Станина – главная конструктивная составляющая токарного станка. Она обеспечивает жесткость и устойчивость станка. На станине устанавливаются все остальные компоненты.

Головка главного шпинделя - это основной привод токарного станка. Она отвечает за вращение заготовки и инструмента. Головка главного шпинделя может иметь разные скорости вращения и дополнительные функции, такие как автоматическая подача и револьверная головка для смены инструмента.

Суппорт – это подвижная часть станка, на которую закрепляется режущий инструмент. Суппорт позволяет удерживать и перемещать инструмент по заготовке. Существуют разные типы суппортов, например, передний, задний и боковой суппорты.

Державка – это устройство для закрепления и удерживания заготовки на станке. В зависимости от формы и размера заготовки, используются различные типы державок, такие как приспособления для круглых заготовок, патроны для закрепления насадок и тд.

Подача – это механизм, который обеспечивает передвижение суппорта и инструмента вдоль заготовки. Подача может быть автоматической или ручной. Автоматическая подача позволяет получить более точную и ровную обработку детали.

Столик – это устройство для закрепления и поддержки заготовки. Он может быть регулируемым по высоте и углу наклона, что позволяет обрабатывать заготовки различных форм и размеров.

Техники безопасности при работе на токарном станке

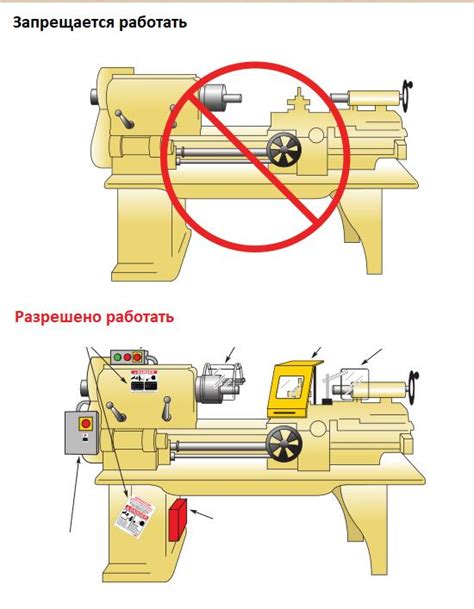

Работа на токарном станке требует строгого соблюдения техник безопасности для предотвращения возможных травм и несчастных случаев.

Перед началом работы необходимо убедиться, что все инструменты и принадлежности находятся в исправном состоянии. Не используйте некачественные или поврежденные инструменты, так как они могут вызвать аварии или отказ в работе токарного станка.

Никогда не запускайте токарный станок без соответствующей защитной экипировки. Всякий раз, когда работаете с токарным станком, надевайте защитные очки, беруши, перчатки и фартук. Эти предметы помогут предотвратить возможные травмы.

При работе с токарным станком всегда держите руки и специальные инструменты подальше от вращающихся частей машинного оборудования. Избегайте свободных и длинных одежд, чтобы они не попали в движущиеся части станка и не вызвали травмы.

Правильное расположение тела также очень важно при работе на токарном станке. Следите за своей позицией, держа спину прямо и удерживая равновесие. Не стойте непосредственно перед вращающимися деталями, чтобы избежать возможного воздействия их острых краев.

Знание и соблюдение техник безопасности при работе на токарном станке - это важный аспект для обеспечения безопасности и профессионализма. Не забывайте про обучение и тренировку перед началом работы и соблюдайте все правила и рекомендации производителя.

Основные операции на токарном станке

Токарный станок – это машина, предназначенная для обработки деталей методом токарного трубчатого или фрезерного резания. В процессе работы на токарном станке выполняются различные операции, которые позволяют получить необходимую форму и размеры заготовки.

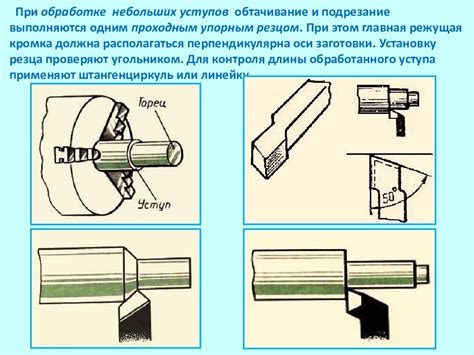

1. Растачивание – это операция, при которой происходит удаление материала с помощью инструмента – резца. Резец двигается вдоль оси вращения заготовки, снимая слои материала и создавая необходимую форму.

2. Нарезание резьбы – процесс, при котором создается спиральный рифленый узор внутри или снаружи заготовки. Для нарезания резьбы используют специальный инструмент – метчик или плашку. Резьба может быть метрической, дюймовой или специальной.

3. Фрезерование – операция, при которой происходит обработка заготовки с помощью фрезы. Фреза имеет режущие кромки, которые касаются заготовки и снимают слои материала. Фрезерование позволяет создавать сложную форму и получать гладкую поверхность.

4. Сверление и расверливание – процессы, при которых происходит создание отверстий в заготовке. Для сверления используется сверло, а для расверливания – расверлитель. Сверло вращается вокруг своей оси и двигается вдоль оси заготовки, снимая материал и создавая отверстие необходимого размера.

5. Резка наружной и внутренней части – операции, при которых происходит создание разрезов или разделение заготовки на две части. Для этого используются специальные инструменты – пила или резец. Резка может производиться по прямой или криволинейной линии, в зависимости от требуемого результата.

Советы для новичков при работе на токарном станке

1. Перед началом работы обязательно ознакомьтесь с инструкцией по эксплуатации токарного станка. Важно освоить основные принципы работы и безопасности.

2. Наденьте соответствующую защитную экипировку, включая защитные очки, перчатки и фартук. Это поможет избежать возможных травм и защитит вас от летящих стружек и искр.

3. Перед началом работы проверьте наличие всех необходимых инструментов и принадлежностей. Убедитесь, что режущий инструмент корректно закреплен и заточен.

4. Осторожно установите заготовку на патрон и закрепите ее надежно. Проверьте плотность закрепления перед запуском станка.

5. Не забывайте про установку правильной скорости резания в соответствии с материалом заготовки и требуемым качеством обработки. Это поможет исключить возможность возникновения излишнего трения, перерезания стружек и повреждения инструмента.

6. Во время работы следите за процессом обработки и контролируйте размеры и геометрию заготовки. Если замечаете какие-либо отклонения от требуемых параметров, моментально останавливайте станок и осматривайте инструмент, заготовку и настройки станка.

7. Регулярно очищайте станок от стружки и остатков масла. Это поможет вам снизить риск возгорания и обеспечить гладкую работу станка.

8. Освойте основные методы контроля качества обработки, такие как измерение размеров, проверка геометрии и получение требуемой поверхностной шероховатости. Используйте соответствующие измерительные инструменты и приспособления.

9. Важно постоянно развивать свои навыки и умения. Изучайте новые техники, совершенствуйте свою технику работы на токарном станке и следите за инновациями в области режущего инструмента и оборудования.

Вопрос-ответ

Что такое токарный станок?

Токарный станок - это машина, предназначенная для обработки деталей из металла. Она позволяет выполнять различные операции, такие как нарезка резьбы, точение, сверление и фрезерование.

Какие основные компоненты имеет токарный станок?

Токарный станок состоит из нескольких основных компонентов: основной станины, на которую устанавливается деталь; головки, которая крепится на станине и вращается с помощью шпинделя; суппорта, который поддерживает инструмент и выполняет резание; и системы управления, которая контролирует движение инструмента и детали.

Как начать работу на токарном станке?

Перед началом работы на токарном станке необходимо ознакомиться с его инструкцией по эксплуатации и принять все меры безопасности. Затем следует установить и закрепить деталь на станине, выбрать и установить необходимый инструмент, а затем настроить параметры обработки с помощью системы управления. После этого можно приступать к обработке детали, следуя инструкциям.

Как управлять токарным станком?

Управление токарным станком осуществляется с помощью системы управления. Она позволяет задавать параметры обработки, такие как скорость вращения шпинделя, подачу инструмента и глубину резания. Для управления системой обычно используются кнопки или ручки на панели управления станка. Важно следить за процессом обработки и контролировать качество работы, чтобы достичь желаемого результата.