Холодное деформирование – это процесс воздействия на металл при низких температурах, который приводит к упрочнению материала. В результате этого процесса металл становится более прочным и твёрдым, что расширяет возможности его применения в различных отраслях промышленности. Существует ряд различных методов, которые эффективно используют для упрочнения металла при холодном деформировании.

Один из основных методов упрочнения – это обработка металла с помощью протяжки. В этом случае металлический материал проходит через специальное устройство, которое надавливает на него с большой силой и растягивает его. Благодаря этому процессу, кристаллическая структура металла перестраивается, образуя больше точек контакта между атомами. Это приводит к повышению прочности и твердости материала, а также к улучшению его растягивающих свойств.

Другим известным методом упрочнения металла является ковка. При этом процессе металл нагревается до высокой температуры и затем быстро охлаждается. Это позволяет получить более плотную кристаллическую структуру, что способствует усилению материала. Ковка также позволяет улучшить обработку металла и снять внутренние напряжения, что ведёт к повышению прочности и стойкости к разрушению.

Важно отметить, что выбор метода упрочнения металла при холодном деформировании зависит от конкретного материала, его свойств и требований к окончательному продукту. Комбинация различных методов может значительно улучшить характеристики металла и законченных изделий.

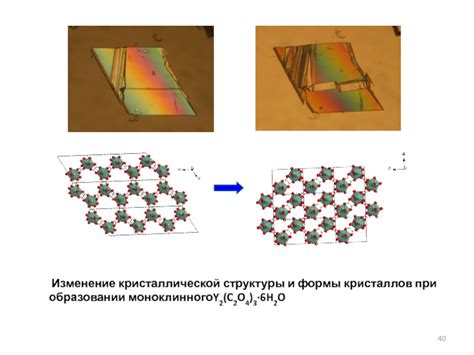

Изменение кристаллической структуры

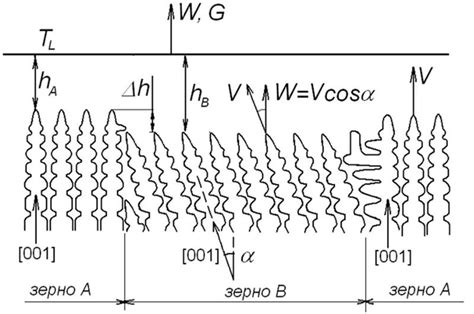

При холодном деформировании металлов происходят изменения в их кристаллической структуре. Основными процессами, происходящими в металле при деформации, являются смещение атомов, сдвиги плоскостей и проскальзывание дислокаций.

Смещение атомов происходит в плоскости раздела зерен или между атомами внутри зерна. Этот процесс приводит к образованию дислокаций – линий, вдоль которых происходит смещение атомов. Дислокации представляют собой дефекты кристаллической решетки, которые могут перемещаться по материалу и вызывать его пластическое деформирование.

Сдвиги плоскостей – еще один способ изменения кристаллической структуры при деформации. Плоскости атомов могут параллельно смещаться относительно друг друга. Это изменение приводит к образованию деформационных полей, которые могут влиять на свойства материала.

Процесс проскальзывания дислокаций – это формирование ступенчатой структуры на поверхности деформированного металла. Дислокации перемещаются одна за другой и образуют линии проскальзывания, которые видны при металлографическом исследовании. Проскальзывание дислокаций важно для упрочнения металла при деформации, так как повышает его механическую прочность и устойчивость к деформациям.

Твердое растворение

Твердое растворение - это один из методов упрочнения металла при холодной деформации. Оно основано на добавлении в металлы легирующих элементов, которые растворяются в кристаллической решетке и образуют твердые растворы. Такие легированные металлы обладают более высокой твёрдостью, прочностью и устойчивостью к коррозии по сравнению с чистыми металлами.

Твердое растворение может быть однокомпонентным или многокомпонентным, в зависимости от того, сколько легирующих элементов вводится в металл. Однокомпонентное твердое растворение создается с помощью добавления одного легирующего элемента, например, никеля или хрома. Многокомпонентное твердое растворение включает в себя несколько легирующих элементов, таких как медь, цинк и алюминий.

Процесс формирования твердого растворения включает в себя нагревание металла до определенной температуры, чтобы обеспечить равномерное распределение легирующего элемента в металлической матрице. Затем металл охлаждается, что вызывает образование уплотненных дефектов и искажение кристаллической решетки. Это приводит к увеличению прочности и устойчивости металла.

Твердое растворение широко применяется в различных отраслях промышленности, включая авиацию, автомобилестроение и энергетику. Оно позволяет получить металлы с желаемыми свойствами, такими как высокая прочность, твёрдость и устойчивость к воздействию различных факторов. Благодаря методу твердого растворения, металлы становятся более надежными и долговечными, что позволяет использовать их в самых требовательных условиях эксплуатации.

Ограничение роста зерен

Ограничение роста зерен является одним из методов упрочнения металла при холодном деформировании. Этот метод основан на контроле и ограничении роста зерен в металлической структуре. Зерновая структура материала имеет прямое влияние на его механические свойства, такие как прочность и твердость. Ограничение роста зерен позволяет улучшить эти параметры и повысить качество металла.

Основными методами ограничения роста зерен являются нанесение специальных покрытий на поверхность материала и использование специальных присадок в процессе обработки. Нанесение покрытий осуществляется с помощью физических и химических процессов. Это позволяет создать на поверхности материала барьер, который мешает росту зерен. Использование присадок позволяет формировать высокую концентрацию препятствий для роста зерен, таких как дислокации и включения.

Помимо нанесения покрытий и использования присадок, также применяются другие методы ограничения роста зерен. Например, механическая обработка материала может привести к деформации зерен и созданию дополнительных барьеров для их роста. Также широко используется термическая обработка, например, циклическое нагревание и охлаждение, которое приводит к образованию тонких подразделений в зернах и мешает их дальнейшему росту.

Итак, ограничение роста зерен является важным методом упрочнения металла при холодном деформировании. Этот метод позволяет контролировать и ограничивать рост зерен, что приводит к улучшению механических свойств материала. Различные методы, такие как нанесение покрытий, использование присадок, механическая и термическая обработка, позволяют достичь эффективного ограничения роста зерен в металле.

Уменьшение дислокационной подвижности

В процессе холодного деформирования металла одним из основных факторов, влияющих на его упрочнение, является уменьшение дислокационной подвижности. Дислокации – это дефекты кристаллической решетки металла, которые образуются при его образовании или в результате механического воздействия. Они играют важную роль в пластической деформации металла, так как перемещаются вдоль плоскостей с наименьшим сопротивлением.

- Одним из методов уменьшения дислокационной подвижности является увеличение их плотности с помощью холодной деформации. При этом дислокации сталкиваются друг с другом, тормозят перемещение и создают преграду для дальнейшего пластического деформирования. Кроме того, холодная деформация способствует образованию новых дислокаций, что также снижает дислокационную подвижность и упрочняет материал.

- Другим методом уменьшения дислокационной подвижности является легирование металла. Добавление в состав металла специальных легирующих элементов позволяет создать твердые растворы или интерметаллические фазы. Эти структурные факторы препятствуют движению дислокаций и влияют на их скорость и механизм передачи. Таким образом, легирование способствует уменьшению дислокационной подвижности и увеличению прочности металла.

- Также возможно применение термической обработки для уменьшения дислокационной подвижности. Одним из основных методов является отжиг – процесс нагрева металла до определенной температуры, за которой последует его постепенное охлаждение. В результате отжига происходит перемещение и разделение дислокаций, а также рекристаллизация зерен металла. Это позволяет снизить дислокационную подвижность и увеличить механические свойства металла.

Таким образом, уменьшение дислокационной подвижности является важным фактором, влияющим на упрочнение металла при холодном деформировании. Применение различных методов, таких как холодная деформация, легирование и термическая обработка, позволяет снизить подвижность дислокаций, увеличить их плотность и улучшить механические свойства материала.

Формирование многослойной структуры

Методы упрочнения металла при холодном деформировании позволяют создавать многослойные структуры, которые имеют ряд преимуществ по сравнению с однослойными материалами.

Формирование многослойной структуры осуществляется путем последовательного нанесения нескольких слоев материала с различными свойствами. Наиболее распространенные методы создания многослойных структур включают механическое склеивание, штампование с использованием интеркалированных прокладок и комбинированные процессы обработки.

Преимущества многослойных структур включают повышенную прочность, улучшенную усталостную долговечность, улучшенную стойкость к износу и коррозии, а также возможность создания материалов с уникальными комбинациями свойств.

При формировании многослойной структуры необходимо учитывать соответствие свойств слоев, чтобы достичь желаемых характеристик конечного материала. Контроль за процессом формирования многослойной структуры выполняется с использованием специальных инструментов и технологий, позволяющих обеспечить точность и повторяемость процесса.

Использование методов упрочнения металла при холодном деформировании для формирования многослойной структуры является эффективным способом создания материалов с высокими механическими свойствами и широким спектром применения.

Повышение плотности дислокаций

Повышение плотности дислокаций является одним из методов упрочнения металла при холодном деформировании. Дислокации представляют собой дефекты в кристаллической решетке металла, которые возникают в результате различных факторов, таких как нагрузка или тепловое воздействие.

При холодном деформировании металла, материал подвергается механической обработке, что приводит к увеличению числа дислокаций в его структуре. Увеличение плотности дислокаций приводит к упрочнению материала, так как дислокации создают дополнительные точки соприкосновения между атомами, что усложняет движение последних.

Повышение плотности дислокаций осуществляется путем применения различных методов холодной деформации, таких как вальцовка, раскатка, вытягивание и т.д. Эти методы позволяют создавать большое количество дислокаций в металлической структуре, что повышает его прочность и твердость.

Увеличение плотности дислокаций при холодном деформировании является одним из основных способов усиления металла. Оно позволяет получить материал с повышенной механической прочностью, устойчивым к различным воздействиям. Кроме того, упрочнение за счет плотности дислокаций позволяет улучшить электропроводность и теплоотдачу металла, что находит применение в различных областях, включая строительство, авиацию, машиностроение и др.

Фазовое превращение

Фазовое превращение - это изменение структуры и состояния металла при обработке его холодным деформированием. В результате воздействия деформирующей силы на металл происходит перемещение атомов, изменение их расположения и связей между ними. Это приводит к появлению новых фаз, изменению размеров и формы кристаллитов, образованию дефектов и дислокаций.

Одним из основных эффектов фазовых превращений при холодном деформировании металла является упрочнение материала. В результате перестройки структуры происходит увеличение механической прочности и твердости металла. Это связано с образованием новых связей между атомами, повышением плотности атомной упаковки и усилением взаимодействий между кристаллическими дефектами.

Фазовое превращение может приводить к образованию различных структурных состояний металла. Например, при холодной прокатке стальных изделий происходит образование белковой структуры, которая характеризуется вытянутыми кристаллитами и высокой плотностью дислокаций. При этом формируется новая сетка кристаллов и изменяются механические свойства материала.

Фазовые превращения при холодном деформировании металла являются сложными процессами, которые зависят от множества факторов, таких как температура, скорость деформации, состав металла и другие. Понимание механизмов фазовых превращений позволяет эффективно управлять микроструктурой материала и получать металлы с оптимальными механическими свойствами.

Механическая атака

Механическая атака представляет собой один из основных методов упрочнения металла при холодном деформировании. Она осуществляется путем воздействия на материал физическими силами, такими как сжатие, растяжение, изгиб, скручивание и другие.

В процессе механической атаки происходит перераспределение кристаллической решетки металла, что приводит к изменению его механических свойств. При деформации происходит смещение атомов и образование дополнительных дефектов в кристаллической структуре.

Одним из основных эффектов механической атаки является повышение микротвердости металла. Это происходит за счет образования дислокаций – линейных дефектов структуры, которые препятствуют движению деформирующихся слоев и повышают сопротивление материала передаче пластических деформаций.

Кроме того, механическая атака способствует увеличению плотности и уплотнению структуры металла, а также улучшению его механических свойств, таких как прочность, устойчивость к усталости и износостойкость.

Вопрос-ответ

Какие методы упрочнения металла при холодном деформировании существуют?

Существует несколько методов упрочнения металла при холодном деформировании, основные из которых: обработка по циклу (тяжелых ударов), выравнивание зерен, упрочнение и повышение пластичности применением термомеханической обработки, сверхпластичность и многое другое.

Каким образом происходит обработка металла по циклу?

Обработка металла по циклу заключается в подвергании его последовательным ударам, что приводит к возникновению дополнительных дефектов и упрочнению металлической структуры.

Каким образом происходит выравнивание зерен?

Выравнивание зерен – это процесс, при котором зерна металла перераспределяются и выравниваются, что повышает его прочность и устойчивость к деформации.

Что такое термомеханическая обработка?

Термомеханическая обработка - это процесс, включающий нагрев металла до определенной температуры и последующую деформацию путем прокатки или тяжелой ударной нагрузки. Этот процесс упрочняет металл, одновременно повышая его пластичность.

Что такое сверхпластичность металла?

Сверхпластичность металла - это его способность деформироваться под действием нагрузки без разрушения. Это свойство позволяет металлу быть подвергнутым интенсивной деформации при высоких температурах, что улучшает его свойства и качество.