Гибка арматуры – это неотъемлемая часть строительства. Однако, чтобы процесс гибки прошел как можно более эффективно и безопасно, необходимо обладать определенными навыками и умениями в управлении станком для гибки арматуры.

Важным аспектом эффективного управления является правильная настройка оборудования. Нужно убедиться в том, что станок настроен и откалиброван правильно, чтобы минимизировать риск возникновения ошибок и повреждений материала. Для этого рекомендуется регулярно проводить проверку и обслуживание станка, а также обучать персонал, который будет работать с этим оборудованием.

Следующим важным аспектом является выбор правильного инструмента. Различные типы станков подходят для гибки арматуры различной толщины и диаметра. Поэтому перед началом работы необходимо правильно подобрать инструмент, чтобы достичь наилучшего результата и избежать возможных проблем.

Дополнительный совет: при выборе станка для гибки арматуры обратите внимание на его мощность, скорость и точность. Это поможет значительно повысить эффективность работы.

Также необходимо учитывать особенности материала, который будет гибаться. Вид арматуры, ее толщина и диаметр могут сильно влиять на процесс гибки. Для этого рекомендуется провести тестирование перед началом работы, чтобы убедиться, что выбранный инструмент и настройки станка соответствуют требованиям и особенностям конкретного материала.

Наконец, важно следовать правильной технике работы. Неправильное использование станка может привести к повреждениям оборудования, деформации материала и серьезным травмам. Перед началом работы рекомендуется ознакомиться с инструкцией по эксплуатации станка и провести обучение персонала.

Основные принципы управления станком для гибки арматуры

Эффективное управление станком для гибки арматуры требует соблюдения нескольких основных принципов, которые позволят достичь максимальной производительности и качества работы. Первый принцип - это правильная настройка станка. Необходимо провести тщательную предварительную настройку, установив необходимые параметры, такие как скорость подачи, радиус гибки и толщину арматуры. Это позволит избежать ошибок и снизить риск повреждения инструмента и материала.

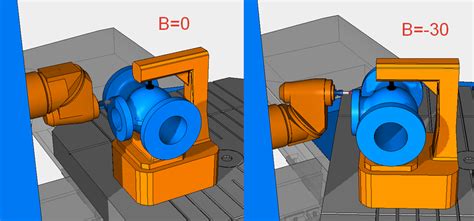

Второй принцип - это правильное программирование станка. Для достижения оптимальной производительности необходимо использовать специальное программное обеспечение, которое позволяет создавать точные и эффективные программы для гибки арматуры. Важно учесть особенности каждого конкретного проекта, чтобы минимизировать время и затраты на производство.

Третий принцип - это рациональное использование материалов. Для экономии материалов и снижения затрат необходимо использовать оптимальные длины арматуры и оптимальные углы гибки. Следует также учесть требования к прочности конструкции и оптимально размещать сгибы для минимизации отходов.

Четвертый принцип - это постоянный контроль и обслуживание станка. Регулярная проверка и обслуживание всех основных компонентов станка, таких как механизмы подачи, инструмент, система охлаждения, позволяют предотвратить возможные поломки и снизить вероятность непредвиденных сбоев в работе. Также рекомендуется проводить регулярную калибровку и проверку точности работы станка.

Пятым принципом является обучение и подготовка персонала. Для эффективного управления станком необходимо иметь квалифицированный и опытный персонал, который обладает необходимыми знаниями и навыками в области обслуживания и управления станком. Регулярное обучение и повышение квалификации сотрудников позволяет максимально использовать возможности станка и снизить количество ошибок и дефектов продукции.

Важность правильного программирования станка

Правильное программирование станка для гибки арматуры является ключевым элементом эффективного управления процессом производства. Точность и качество работы станка напрямую зависят от корректно настроенных программ.

Первоначальное программирование станка требует внимательного анализа конструкции будущего изделия, а также определения требуемых параметров и размеров. На основе этих данных программист создает инструкции для работы станка, задавая необходимые перемещения и формы гибки.

Правильное программирование позволяет улучшить процесс производства, сократить время гибки и минимизировать возможные ошибки. В результате удается достичь более высокой точности и повторяемости изготавливаемых изделий.

Также важно учитывать требования к экономии материалов и оптимизации производственных затрат при программировании станка. Правильно настроенные программы позволяют использовать материалы максимально эффективно и снизить количество брака.

В итоге, правильное программирование станка является ключевым фактором для обеспечения высокой производительности, качества и экономической эффективности процесса гибки арматуры.

Выбор оптимальных параметров гибки арматуры

Процесс гибки арматуры является важным этапом в строительстве. Чтобы управлять станком для гибки арматуры эффективно, необходимо определить оптимальные параметры для этого процесса.

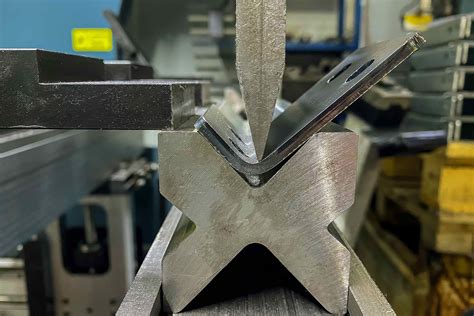

Одним из ключевых параметров является радиус гибки арматуры. Индивидуальные особенности проекта и требования к конструкции определяют необходимый радиус гибки. Использование слишком маленького радиуса может привести к деформации и повреждению арматуры, а слишком большой радиус может вызвать искажение формы конструкции.

Другим важным параметром является угол гибки арматуры. Угол гибки определяет кривизну арматуры и ее максимальное раскрытие. Выбор оптимального угла гибки варьируется в зависимости от формы и конструктивных особенностей элементов, которые используются в проекте.

Конечно, необходимо также учитывать диаметр арматуры. Оптимальный диаметр выбирается в соответствии с требованиями прочности конструкции и возможностями станка для гибки. Слишком тонкая арматура может быть неуправляемой, а слишком толстая может не подходить для конкретного проекта.

Важно также учитывать скорость гибки арматуры. Слишком высокая скорость может привести к потере точности и качества гибки, а слишком низкая скорость может затянуть процесс и повлиять на производительность станка.

В целом, выбор оптимальных параметров гибки арматуры основан на комплексном анализе требований проекта, полученных от конструктора и знаниях о возможностях станка для гибки. Тщательное планирование и настройка всех параметров гарантируют качественный и эффективный процесс гибки арматуры.

Техническое обслуживание станка для гибки арматуры

Техническое обслуживание станка для гибки арматуры является неотъемлемой частью его эффективной работы. От регулярного обслуживания зависит работоспособность и долговечность станка. Важно следить за состоянием всех его компонентов и своевременно производить необходимые ремонтные работы.

Одной из важных задач технического обслуживания является чистка и смазка станка. Для этого необходимо использовать специальные средства и инструменты, которые помогут удалить загрязнения и обеспечить надежную смазку всех движущихся частей станка. Регулярность данных работ напрямую влияет на качество гибки арматуры и уровень износа станка.

Проведение регулярных проверок и испытаний станка также является важным аспектом технического обслуживания. Путем проведения тестов можно выявить возможные дефекты и неисправности, произвести регулировку и калибровку станка. Это позволит предотвратить серьезные поломки и сбои в работе станка, а также повысит его точность и устойчивость.

Другим важным аспектом технического обслуживания станка для гибки арматуры является замена или обновление изношенных деталей и компонентов. Ежедневная эксплуатация станка приводит к износу определенных деталей, поэтому важно своевременно заменять их, чтобы избежать проблем в работе станка и снижения качества гибки арматуры.

В заключение, техническое обслуживание станка для гибки арматуры – это неотъемлемый процесс, который требует регулярности и внимательности. Регулярное обслуживание гарантирует оптимальную работу станка, увеличение его срока службы и повышение качества продукции. Не забывайте о необходимых проверках, чистке и замене изношенных деталей, чтобы ваш станок всегда работал на высшем уровне.

Регулярная проверка и чистка инструментов

Для эффективного управления станком для гибки арматуры необходимо регулярно проверять и чистить инструменты. При работе инструменты могут загрязняться и изнашиваться, что может привести к снижению качества и производительности работы. Проведение регулярной проверки и чистки позволяет предотвратить проблемы и обеспечить бесперебойную работу станка.

Перед началом работы рекомендуется проверить состояние рабочих частей инструментов. Визуально осмотрите их на наличие повреждений, трещин, износа и других дефектов. Если вы обнаружили какие-либо проблемы, замените поврежденные детали или обратитесь к специалисту для ремонта.

После проверки состояния инструментов рекомендуется их очистить от загрязнений и остатков материала, таких как пыль, грязь или ржавчина. Для этой цели можно использовать мягкую щетку или салфетку. Также можно применить специальные средства для очистки инструментов. Важно не только очистить поверхность инструмента, но и удалить загрязнения с внутренних частей, таких как зубья или механизмы.

Помимо регулярной проверки и чистки инструментов, необходимо также проводить смазку и обслуживание. Смазка способствует снижению трения и износа частей, а также обеспечивает бесперебойную работу механизмов. Не забывайте соблюдать рекомендации производителя по смазке и обслуживанию инструментов.

Важно отметить, что регулярная проверка и чистка инструментов помогает поддерживать их в хорошем состоянии, продлевает их срок службы и повышает эффективность работы станка. Поэтому следуйте рекомендациям по уходу за инструментами и не пренебрегайте их регулярной проверкой и чисткой.

Смазка и замена изношенных деталей

Смазка станка для гибки арматуры является важной частью обслуживания и обеспечивает его эффективную работу. Она предотвращает трение и износ деталей, улучшает скольжение и снижает вероятность возникновения поломок.

При выборе смазки необходимо обратить внимание на ее свойства и рекомендации производителя. Для станков для гибки арматуры рекомендуется использовать смазку с высокими свойствами смазывания и прочности на сдвиг.

Замена изношенных деталей также является важным мероприятием по эффективному управлению станком. Износенные детали могут негативно сказаться на точности и качестве гибки арматуры, а также повлечь за собой проблемы с безопасностью и продолжительностью процесса работы.

Регулярный контроль и замена изношенных деталей позволяют предотвратить возникновение поломок и увеличить срок службы станка. Важно иметь запасные детали и следить за их состоянием, чтобы вовремя произвести замену.

При замене деталей необходимо учитывать специфику каждого конкретного станка и следовать рекомендациям производителя. Также важно провести тщательную диагностику и проверку работоспособности после замены, чтобы убедиться в правильной установке и исправной работе новых деталей.

Оптимизация процесса гибки арматуры на станке

Оптимизация процесса гибки арматуры на станке является важной задачей для повышения производительности и качества работы. Для этого необходимо учитывать ряд факторов, которые влияют на процесс и регулировку станка.

1. Правильная подготовка и изучение материала. Перед началом работы необходимо изучить особенности используемой арматуры (диаметр, вид материала) и определить оптимальные параметры гибки. Рекомендуется провести испытания на небольшой выборке для определения наилучших настроек.

2. Установка и настройка станка. Для оптимальной работы станка необходимо правильно установить и настроить рабочее оборудование. Это включает в себя проверку и регулировку клещей, штока и других элементов станка, которые влияют на точность гибки и качество изготовленной арматуры.

3. Оптимизация процесса гибки. Для достижения оптимального результата рекомендуется использовать оптимальную последовательность гибки арматуры. Это поможет снизить количество операций и время выполнения работы. При этом следует учитывать требования проекта или заказчика.

4. Обучение и контроль квалификации оператора. Квалификация оператора станка имеет прямое влияние на эффективность и качество работы. Необходимо проводить регулярные тренинги и обеспечивать контроль и коррекцию навыков. Также рекомендуется обмениваться опытом с опытными специалистами или привлекать их для консультаций.

Правильная оптимизация процесса гибки арматуры на станке позволяет снизить время выполнения работ, повысить качество изготавливаемой продукции и снизить затраты на производство. Для этого необходимо учитывать все вышеуказанные факторы и постоянно работать над улучшением технологических процессов и квалификации персонала.

Предварительная обработка арматуры

Эффективное управление станком для гибки арматуры начинается с предварительной обработки материала. Она включает в себя ряд важных шагов, которые необходимо выполнять перед загрузкой арматуры в станок.

- Очистка арматуры. Перед загрузкой на станок, арматуру необходимо очистить от грязи, пыли и других загрязнений. Это позволит избежать повреждений оборудования и обеспечит более точное гибку.

- Выравнивание арматуры. Перед гибкой, необходимо проверить, что арматура имеет правильную форму и выправить ее, если это необходимо. Это гарантирует, что гибка будет выполняться с высокой точностью и качеством.

- Маркировка арматуры. Для обеспечения дальнейшей идентификации каждого отрезка арматуры, рекомендуется проставлять маркировку. Это позволит более эффективно контролировать процесс гибки и упорядочить готовые изделия.

Предварительная обработка арматуры является важной частью эффективного управления станком для гибки арматуры. Ее выполнение гарантирует высокую точность и качество готовых изделий, а также повышает безопасность работы на станке.

Вопрос-ответ

Какую роль играет эффективное управление станком для гибки арматуры в производстве?

Эффективное управление станком для гибки арматуры играет ключевую роль в производстве, так как позволяет автоматизировать процесс гибки арматуры, ускорить ее обработку и улучшить качество готовой продукции.

Какие основные принципы стоит учитывать при эффективном управлении станком для гибки арматуры?

При эффективном управлении станком для гибки арматуры стоит учитывать несколько основных принципов. Во-первых, нужно оптимизировать рабочий процесс, минимизировав время на загрузку и разгрузку материала. Во-вторых, необходимо выбрать правильную программу гибки, которая будет соответствовать требованиям заказчика. Кроме того, стоит уделять внимание обслуживанию станка и его оборудования.