В современных условиях функционирования промышленных предприятий контроль и обслуживание трубопроводной арматуры являются крайне важными задачами. Регулярное проведение проверок помогает выявить возможные дефекты и предотвратить аварии, которые могут существенно нанести ущерб производственному процессу.

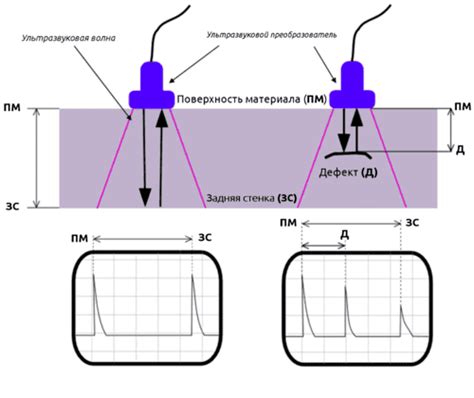

Одним из наиболее эффективных методов контроля трубопроводной арматуры является ультразвуковой контроль. Данный метод основан на измерении скорости распространения звуковых волн в материале трубы. При наличии дефектов, таких как трещины, коррозия или механические повреждения, скорость распространения звука изменяется, что позволяет обнаружить их на ранних стадиях развития.

Ультразвуковой контроль идеально подходит для обнаружения дефектов в трубопроводах, так как он позволяет осуществлять проверку на протяжении всей длины арматуры, включая сложно доступные участки. Кроме того, данный метод является не разрушающим, что позволяет проводить проверки в реальном времени без остановки производственного процесса.

Внесение безопасности в трубопроводы: ультразвуковой контроль трубопроводной арматуры

Трубопроводные системы играют важную роль в различных отраслях промышленности, включая нефтегазовую промышленность, энергетику и химическую промышленность. Однако, наличие дефектов или повреждений в трубопроводной арматуре может привести к серьезным последствиям, включая аварии, утечки и потерю продукции. Для обеспечения безопасности и надежности трубопроводных систем проводится ультразвуковой контроль трубопроводной арматуры.

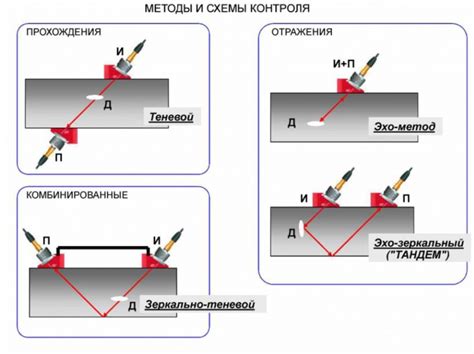

Ультразвуковой контроль является одним из наиболее эффективных методов обнаружения дефектов в трубопроводной арматуре. Он основан на использовании ультразвуковых волн, которые проходят через материал арматуры и позволяют обнаружить дефекты, такие как трещины, коррозия и иные повреждения.

Преимущества ультразвукового контроля включают высокую точность и надежность обнаружения дефектов, возможность проводить контроль в реальном времени, а также возможность проводить обследование в труднодоступных местах. Ультразвуковой контроль также позволяет оценить глубину и размер дефекта, что помогает принять решение о дальнейшем ремонте или замене арматуры.

Для проведения ультразвукового контроля необходимо обученное персонал и специализированное оборудование. Обычно процесс контроля включает в себя нанесение специальной звуконепроницаемой среды на поверхность арматуры, нанесение ультразвуковых датчиков и анализ сигналов. После проведения контроля генерируется отчет, в котором указываются результаты обследования и рекомендации по дальнейшим действиям.

Ультразвуковой контроль трубопроводной арматуры является надежным и эффективным способом обнаружения дефектов, что позволяет предотвратить потенциальные аварии и обеспечить безопасность эксплуатации трубопроводных систем.

Значение ультразвукового контроля:

Ультразвуковой контроль - это эффективный и надежный способ обнаружения дефектов в трубопроводной арматуре. Он позволяет выявить такие проблемы, как трещины, коррозия, разрушение материала и другие дефекты, которые не видны невооруженным глазом.

Основное значение ультразвукового контроля заключается в его способности обнаруживать дефекты на ранних стадиях развития. Это позволяет предотвратить возможные аварии и непредвиденные простои оборудования, а также увеличить безопасность и надежность работы трубопроводов.

Ультразвуковой контроль также является невредным и нетоксичным методом, что позволяет его использование на различных объектах без ущерба для окружающей среды и здоровья рабочих. Также данный метод позволяет проводить контроль в труднодоступных местах, где визуальный осмотр затруднен.

Ультразвуковой контроль обладает высокой точностью и чувствительностью, что позволяет выявить даже мельчайшие дефекты. Это способствует правильному и своевременному решению проблем, а также позволяет проводить профилактические мероприятия для предотвращения возможных повреждений.

Ультразвуковой сканер для обнаружения дефектов:

Ультразвуковой сканер - это передовое техническое оборудование, которое широко применяется в индустрии для обнаружения дефектов в трубопроводной арматуре. Он основан на использовании ультразвуковых волн, которые проникают в объект и возвращаются обратно, образуя эхо.

Преимуществом ультразвукового сканера является его высокая чувствительность к дефектам, что позволяет обнаружить мельчайшие трещины, вмятины или коррозию. Это делает его незаменимым инструментом для обнаружения скрытых дефектов, которые не могут быть обнаружены визуальным осмотром.

Сканер оснащен специальными датчиками, которые излучают ультразвуковые волны и принимают их отражение. Полученные данные анализируются специальным программным обеспечением, которое позволяет определить местоположение и размеры дефектов. Результаты могут быть представлены в виде визуальной карты или числовых значений.

Ультразвуковые сканеры обладают высокой точностью и повторяемостью результатов, что позволяет оперативно выявлять дефекты, проводить диагностику состояния трубопроводной арматуры и принимать необходимые меры по их исправлению. Их использование помогает повысить надежность и безопасность технических систем, а также экономить время и средства на предупреждение возможных аварий и ремонтных работ.

Преимущества использования ультразвукового контроля:

1. Высокая точность обнаружения дефектов: Ультразвуковой контроль позволяет обнаружить даже самые маленькие дефекты в трубопроводной арматуре. Благодаря использованию высокочувствительных датчиков, этот метод дает возможность выявить незначительные трещины, изломы или другие повреждения.

2. Нехирургический и неразрушающий метод: Ультразвуковой контроль не требует разборки или разрушения трубопроводной арматуры для обнаружения дефектов. Он позволяет осуществлять проверку при регулярной эксплуатации без остановки процесса, что экономит время и средства на ремонте или замене оборудования.

3. Быстрый и эффективный процесс: Ультразвуковой контроль является относительно быстрым процессом по сравнению с другими методами обнаружения дефектов. Он может проводиться даже на больших расстояниях и в труднодоступных местах, что позволяет оперативно проводить проверку всей трубопроводной арматуры.

4. Возможность квалифицированного анализа: Ультразвуковой контроль позволяет получить детальную информацию о состоянии трубопроводной арматуры. Анализ данных, полученных в процессе контроля, позволяет определить характер и глубину дефектов, а также принять решения о необходимых мероприятиях по ремонту или замене оборудования.

5. Экономия времени и средств: Благодаря точности и эффективности ультразвукового контроля, возможно оперативное обнаружение дефектов и принятие мероприятий для их исправления. Это позволяет избежать аварийных ситуаций, связанных с разрывами или утечками в трубопроводной арматуре, и сэкономить время и средства на ремонте или замене.

Процесс проведения ультразвукового контроля:

1. Подготовка оборудования:

Перед началом ультразвукового контроля необходимо провести подготовку оборудования. Это включает в себя проверку работоспособности прибора, наличие достаточного количества ультразвуковых зондов и калибровочных блоков, а также предварительную настройку параметров контроля.

2. Подготовка поверхности образца:

Следующим шагом является подготовка поверхности образца для проведения ультразвукового контроля. Это может включать очистку поверхности от грязи, жира, ржавчины и других загрязнений, а также нанесение специальной контактной среды или гелья, которые обеспечивают беспрепятственное распространение ультразвука.

3. Проведение сканирования образца:

После подготовки оборудования и поверхности образца можно приступить к проведению ультразвукового контроля. Во время сканирования специалист прикладывает ультразвуковой зонд к поверхности образца и двигает его вдоль заданной траектории. В это время прибор генерирует ультразвуковые импульсы и регистрирует отраженный от дефектов сигнал.

4. Анализ результатов:

После окончания сканирования необходимо проанализировать полученные результаты. Ультразвуковые сигналы могут быть отображены в виде графиков, кривых или цветных изображений, что позволяет определить наличие и характер дефектов. Специалист должен осуществить оценку качества контроля и принять решение о допустимости обнаруженных дефектов.

5. Заключение:

После завершения анализа результатов ультразвукового контроля готовится заключение, которое содержит информацию о проведенном контроле, выявленных дефектах и рекомендациях по дальнейшим действиям. Заключение может быть представлено в виде письменного отчета или записи в соответствующей документации.

Вопрос-ответ

Зачем нужен ультразвуковой контроль трубопроводной арматуры?

Ультразвуковой контроль трубопроводной арматуры необходим для обнаружения дефектов, таких как трещины, внутренние и внешние коррозии, неправильные соединения и т.д. Это позволяет предотвратить возможные аварии и дорогостоящие ремонтные работы.

Как работает ультразвуковой контроль трубопроводной арматуры?

Ультразвуковой контроль основан на принципе эхо-излучения. С помощью ультразвукового датчика производится подача сигнала на поверхность трубопровода, после чего отраженный сигнал анализируется. Если на поверхности трубопровода есть дефект, то отраженный сигнал будет отличаться от нормального.

Какие преимущества имеет ультразвуковой контроль перед другими методами контроля?

Ультразвуковой контроль имеет несколько преимуществ перед другими методами контроля. Во-первых, он позволяет обнаружить дефекты на внутренней и внешней поверхностях трубопровода. Во-вторых, он является неразрушающим методом контроля, то есть не требует разборки или повреждения трубопровода. В-третьих, ультразвуковой контроль позволяет получить точные данные о глубине и размере дефекта.

Какие виды дефектов могут быть обнаружены с помощью ультразвукового контроля?

С помощью ультразвукового контроля можно обнаружить различные виды дефектов, включая трещины, коррозию, образование отложений, неправильные соединения и многое другое. Важно отметить, что ультразвуковой контроль обеспечивает высокую чувствительность и точность обнаружения дефектов.

Каким оборудованием осуществляется ультразвуковой контроль трубопроводной арматуры?

Ультразвуковой контроль трубопроводной арматуры осуществляется с помощью специального оборудования, включающего ультразвуковой датчик, прибор для генерации и записи ультразвуковых импульсов, а также компьютер для анализа полученных данных. Это оборудование позволяет получить точные и надежные результаты контроля.