Ультразвуковой контроль является одним из наиболее эффективных методов контроля качества сварных соединений арматуры. Он позволяет выявлять дефекты в сварных швах, такие как трещины, поры, недостаточная проникающая способность, а также оценивать их размеры, глубину и характер.

В России ультразвуковой контроль сварных соединений арматуры регламентируется гостами, которые устанавливают требования к оборудованию, процессу контроля, квалификации персонала и принимаемым дефектам. Госты предусматривают проведение ультразвукового контроля на всех этапах производства арматуры – от контроля качества сырья до готового изделия.

Одним из основных преимуществ ультразвукового контроля является возможность проведения контроля в режиме реального времени. В отличие от визуального контроля, который позволяет выявить только поверхностные дефекты, ультразвуковой контроль позволяет проникнуть глубже в материал, что позволяет выявлять внутренние дефекты.

Госты по ультразвуковому контролю сварных соединений арматуры разрабатываются с учетом международных стандартов, таких как ASTM, ISO и EN. Поэтому результаты ультразвукового контроля, проведенного в соответствии с гостами, будут признаны в других странах и позволят выпускать сварные соединения арматуры на международный рынок.

ГОСТы по ультразвуковому контролю сварных соединений арматуры

При выполнении ультразвукового контроля сварных соединений арматуры важно руководствоваться соответствующими стандартами и ГОСТами, которые устанавливают требования к качеству и методикам испытаний. Разработка и применение ГОСТов в данной области позволяет обеспечить надежность и безопасность конструкций, основанных на сварных соединениях арматуры.

Один из основных ГОСТов, регулирующих ультразвуковой контроль сварных соединений, включает в себя методику испытаний и требования к операторам. В этом ГОСТе указывается, какие дефекты и их размеры допускаются, а также принципы оценки результатов контроля.

Другой ГОСТ определяет требования к оборудованию и устройствам, которые используются при ультразвуковом контроле сварных соединений арматуры. В нем указываются характеристики преобразователей, требования к чувствительности и разрешающей способности устройства, а также методики и критерии оценки и проверки качества контроля.

Следует отметить, что ГОСТы по ультразвуковому контролю сварных соединений арматуры являются непременными для выполнения качественного контроля и обеспечения соответствующего уровня безопасности конструкций. Использование этих стандартов в работе позволяет соблюдать единообразие и минимизировать возможные ошибки, связанные с контролем сварных соединений арматуры.

Сварные соединения арматуры

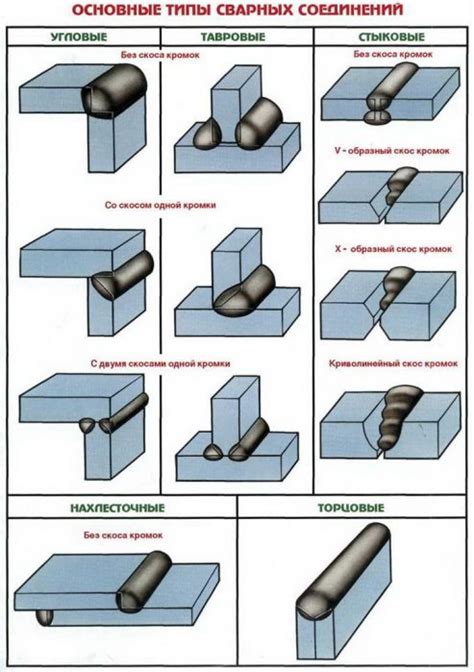

Сварные соединения арматуры являются одним из наиболее распространенных типов сварных соединений, используемых в строительстве и промышленности. Они представляют собой соединения между стальными арматурными элементами, которые обеспечивают прочность и стойкость конструкции.

Однако, качество сварных соединений арматуры играет важную роль в обеспечении безопасности и долговечности сооружений. Для контроля качества таких сварных соединений широко используется ультразвуковой метод, который позволяет обнаружить скрытые дефекты и недостатки.

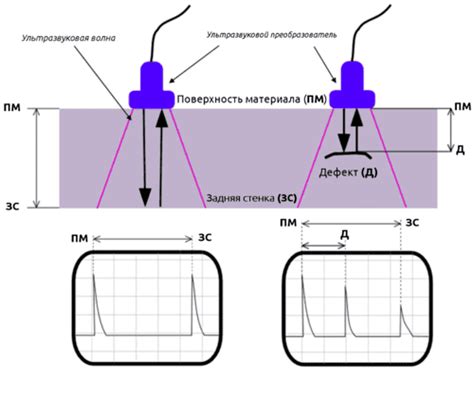

Ультразвуковой контроль основан на принципе измерения времени прохождения звуковых волн через материал. В процессе контроля проводятся строго определенные этапы, включающие приготовление образца, нанесение контактной жидкости и сканирование соединения при помощи ультразвукового зонда. Полученные данные анализируются специалистами, которые определяют наличие дефектов и их характеристики.

В результате применения ультразвукового контроля можно выявить различные дефекты сварного соединения арматуры, такие как внутренние трещины, включения, пустотности и другие недостатки. Это позволяет своевременно принять меры по устранению дефектов и обеспечить высокое качество сварных соединений арматуры в строительстве и индустрии.

ГОСТы для сварных соединений

Сварка является одним из основных способов объединения деталей при производстве и ремонте различных конструкций. Она позволяет создавать прочные и надежные сварные соединения, которые способны выдерживать большие нагрузки. Для обеспечения качества и безопасности сварки, применяются стандарты и технические условия, описанные в соответствующих ГОСТах.

ГОСТы для сварных соединений устанавливают требования к материалам, технологии сварки, контролю качества и испытаниям сварных соединений. Они определяют допустимые значений механических свойств сварных соединений, требования к внешнему виду сварных швов и покрытий, оснащение и квалификацию сварщиков, а также порядок проведения испытаний и контроля.

В России применяются ГОСТы, разработанные и утвержденные Федеральным агентством по техническому регулированию и метрологии (Росстандартом). Они включают в себя общие требования к сварке, а также специфические для различных видов сварных соединений и материалов.

Наличие ГОСТов позволяет гарантировать соответствие сварных соединений требуемым стандартам и обеспечить их надежность и безопасность. Правильное применение ГОСТов позволяет улучшить качество сварки, повысить производительность работ, снизить количество отказов и повторных испытаний.

Ультразвуковой контроль арматуры

Ультразвуковой контроль является одним из наиболее эффективных методов неразрушающего контроля сварных соединений арматуры. Он позволяет выявить скрытые дефекты, такие как включения, трещины, неправильная сварка и другие несоответствия, которые могут привести к снижению прочности и надежности соединений.

Для проведения ультразвукового контроля необходим специальный прибор - дефектоскоп, который генерирует ультразвуковые волны и регистрирует их отражение от внутренних дефектов. Этот метод основан на явлении отражения звуковой волны от различных границ сред, таких как воздух-металл или металл-дефект. Полученная информация позволяет специалисту оценить качество сварного соединения.

Во время контроля арматуры, дефектоскоп перемещается по поверхности соединения и излучает ультразвуковую волну, которая проникает в материал. Затем дефектоскоп регистрирует время, за которое отраженная от внутренних дефектов волна возвращается к датчику. По этим данным специалист может определить глубину, форму и размеры дефектов.

Преимуществами ультразвукового контроля арматуры являются высокая чувствительность, возможность определения глубины и размеров дефектов, а также оперативность и невредительность процедуры для материала. Однако, для проведения контроля необходимо обучение и опыт специалистов, а также качественное оборудование, чтобы достичь наилучших результатов.

Ультразвуковой контроль

Ультразвуковой контроль является одним из основных методов неразрушающего контроля сварных соединений арматуры. Он основан на использовании ультразвуковых волн для обнаружения дефектов в материале. Этот метод позволяет выявлять такие дефекты, как трещины, включения и дефекты сварного шва.

Процесс ультразвукового контроля включает в себя применение ультразвуковых волн к поверхности материала и анализ отклика, полученного от дефектов. Ультразвуковые волны проникают в материал и отражаются от дефектов, создавая эхо-сигналы, которые затем анализируются специалистами.

Ультразвуковой контроль позволяет обнаруживать дефекты на глубине до 300 мм в зависимости от размера и типа дефекта. Это делает его эффективным методом для обнаружения скрытых дефектов в сварных соединениях арматуры, которые могут негативно влиять на прочность и надежность конструкций.

Для проведения ультразвукового контроля необходимо использовать специальное оборудование, включающее в себя ультразвуковой дефектоскоп, генератор ультразвуковых волн и преобразователи. Также требуется обученный персонал, способный анализировать полученные данные и принимать решения о дальнейших действиях в зависимости от обнаруженных дефектов.

ГОСТы для сварки арматуры

Сварка арматуры является важным этапом в производстве и монтаже строительных конструкций. Для обеспечения качества и надежности сварки применяются стандарты и нормативы, установленные в ГОСТах.

Сварка арматуры должна соответствовать требованиям ГОСТов, которые регулируют все этапы процесса сварки. ГОСТы устанавливают требования к сварочным материалам, оборудованию, технологии сварки, методам контроля сварных соединений и другим аспектам.

Один из основных ГОСТов, регулирующих сварку арматуры, это ГОСТ 14959-79 «Арматура свариваемая для армирования железобетонных конструкций. Технические условия». В этом ГОСТе устанавливаются требования к стальной свариваемой арматуре, ее испытаниям, маркировке и упаковке.

Кроме того, для контроля качества сварки арматуры используется ГОСТ Р 52079-2003 «Положение о контроле качества сварных соединений». В этом ГОСТе определены методы контроля сварных соединений, требования к квалификации персонала и требования к оборудованию и приборам для контроля.

Важно соблюдать требования ГОСТов при выполнении сварки арматуры, так как это напрямую влияет на качество и надежность строительных конструкций. Это позволяет обеспечить долговечность и безопасность зданий и сооружений, а также соответствие имеющимся нормам и стандартам.

Госты для арматуры

В Ультразвуковом контроле сварных соединений арматуры используется ряд ГОСТов, которые регламентируют процесс и требования к качеству сварки. Одним из ключевых ГОСТов является ГОСТ Р 53566-2009 «Сварка. Соединение стержней свариваемой арматуры автоматической сваркой. Технические условия». В нем содержится информация о технических требованиях к состоянию сварного соединения и методике его контроля.

Значимыми ГОСТами являются также ГОСТ 17375-2001 «Сварка. Методы контроля и размеры сварных соединений. Термины и определения» и ГОСТ 17379-2001 «Сварка. Методы контроля и размеры сварных соединений. Требования к сварным соединениям и оценка их качества». В этих документах содержатся определения терминов, методы контроля сварных соединений арматуры и требования к их качеству.

ГОСТы предусматривают также обязательную маркировку сварного соединения. Согласно ГОСТ Р 53566-2009, на сварном соединении арматуры должны быть нанесены метки, содержащие информацию о производителе, дате и номере сварки, а также о требуемом классе прочности сварного соединения.

Также важными пунктами ГОСТов являются требования к ультразвуковому контролю сварных соединений арматуры. Например, согласно ГОСТ 17375-2001, данный вид контроля должен проводиться специально обученным персоналом, иметь соответствующую аппаратуру и проводиться в соответствии с определенными процедурами и стандартами.

Вопрос-ответ

Как происходит ультразвуковой контроль сварных соединений арматуры?

Ультразвуковой контроль сварных соединений арматуры проводится с помощью специальных приборов, которые создают искусственное ультразвуковое излучение. Это излучение проникает в материал и отражается от различных дефектов, таких как трещины, включения и неплотности. По сигналу, полученному отраженным ультразвуком, оператор определяет наличие и характер дефектов в сварном соединении.

Какие дефекты могут быть выявлены при ультразвуковом контроле сварных соединений арматуры?

Ультразвуковой контроль может выявить различные дефекты в сварных соединениях арматуры, такие как трещины, неплотности и включения. Трещины могут возникать из-за неправильной технологии сварки, низкого качества материала или неправильного исполнения сварного соединения. Неплотности и включения могут свидетельствовать о недостаточно прочном сварном соединении или использовании дефектного материала.

Какова роль ультразвукового контроля сварных соединений арматуры?

Ультразвуковой контроль сварных соединений арматуры играет важную роль в обеспечении качества и надежности сварных конструкций. Он помогает выявить потенциально опасные дефекты, которые могут привести к разрушению сварного соединения в процессе эксплуатации. Таким образом, ультразвуковой контроль позволяет предотвратить аварии и обеспечить безопасность людей и сооружений.